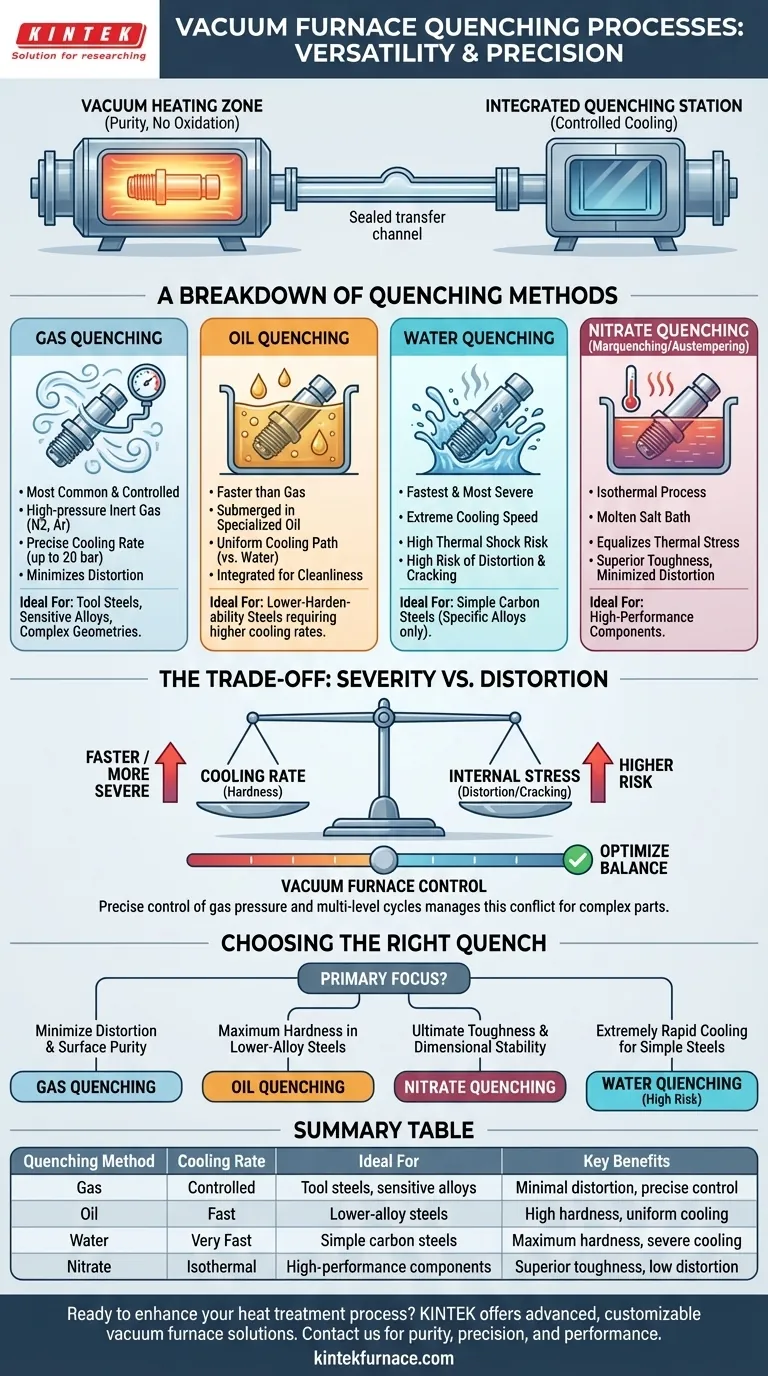

Em resumo, um forno de tratamento térmico a vácuo moderno é altamente versátil, capaz de executar vários processos de têmpera distintos para alcançar propriedades de material específicas. Esses sistemas integrados podem executar têmpera a gás, têmpera a óleo, têmpera a água e têmpera especializada em nitrato, tudo dentro de um único ciclo de produção controlado.

A verdadeira vantagem de um forno a vácuo não é apenas a variedade de opções de têmpera que ele oferece, mas sua capacidade de combinar a pureza absoluta do aquecimento a vácuo com um método de resfriamento precisamente controlado. Essa integração permite alcançar resultados metalúrgicos direcionados sem a oxidação superficial, formação de carepa ou decarburização comuns em fornos atmosféricos.

O Papel da Têmpera em um Ambiente a Vácuo

A têmpera é o processo de resfriar rapidamente uma peça metálica de sua temperatura de austenitização. Esse resfriamento rápido "trava" uma estrutura cristalina desejada, como a martensita, o que aumenta dramaticamente a dureza e a resistência do material.

A Pureza do Processo a Vácuo

Um forno a vácuo primeiro aquece o material em um ambiente livre de oxigênio e outros gases reativos. Isso evita reações superficiais, resultando em uma peça limpa e brilhante que não requer limpeza subsequente.

Estações de Resfriamento Integradas

Após o aquecimento, a peça é movida da câmara de vácuo para uma estação de têmpera integrada. Essa transição ocorre dentro do sistema selado, garantindo que a peça nunca seja exposta à atmosfera enquanto quente, preservando assim os benefícios do ambiente a vácuo.

Uma Análise dos Métodos de Têmpera a Vácuo

A escolha do método de têmpera é determinada pela temperabilidade do material, pela geometria da peça e pelas propriedades mecânicas finais exigidas. Cada método oferece uma taxa de resfriamento e um nível de severidade diferentes.

Têmpera a Gás

Este é o método de têmpera mais comum e controlado em fornos a vácuo modernos. Gás inerte de alta pressão, geralmente nitrogênio ou argônio, é circulado rapidamente pela zona quente para resfriar as peças.

A taxa de resfriamento pode ser controlada com precisão, ajustando-se a pressão do gás (até 20 bar ou mais em sistemas avançados) e a velocidade de circulação. Isso o torna ideal para ligas altamente sensíveis ou geometrias complexas onde a minimização da distorção é fundamental.

Têmpera a Óleo

Para materiais com menor temperabilidade que requerem uma taxa de resfriamento mais rápida do que o gás pode fornecer, utiliza-se a têmpera a óleo. A peça aquecida é submersa em um tanque selado de óleo de têmpera especializado.

Embora mais severo do que a têmpera a gás, o óleo proporciona um caminho de resfriamento mais uniforme do que a água, reduzindo o risco de trincas. O processo é integrado para manter a limpeza do sistema a vácuo.

Têmpera a Água

A têmpera a água proporciona a taxa de resfriamento mais rápida e severa. É reservada para ligas específicas, tipicamente aços carbono simples, que exigem uma velocidade de resfriamento extrema para atingir a dureza total.

Devido ao choque térmico elevado e ao risco significativo de distorção e trincas, a têmpera a água é o método menos comum usado em tratamento térmico a vácuo de precisão.

Têmpera em Nitrato (Marquenching/Austempering)

Este processo especializado envolve a têmpera da peça em um banho de sal de nitrato fundido mantido a uma temperatura específica. Esta é uma forma de têmpera isotérmica.

Ao manter a peça em uma temperatura ligeiramente acima de onde a martensita se forma, o estresse térmico é equalizado por toda a peça antes do resfriamento final. Esta técnica, conhecida como marquenching ou austempering, é inigualável para minimizar a distorção e produzir tenacidade superior em componentes de alto desempenho.

Entendendo as Compensações: Severidade vs. Distorção

O desafio central na têmpera é equilibrar a necessidade de resfriamento rápido com o risco de introduzir estresse interno, o que leva à distorção ou trincas.

O Conflito Central: Taxa de Resfriamento vs. Estresse Interno

Um resfriamento mais rápido é mais eficaz na produção de uma estrutura martensítica dura. No entanto, ele também cria uma diferença de temperatura maior entre a superfície e o núcleo da peça, gerando tensões internas significativas.

Por Que os Fornos a Vácuo se Destacam no Gerenciamento Dessa Compensação

O controle preciso de um sistema de forno a vácuo permite otimizar esse equilíbrio. A pressão do gás pode ser aumentada ou diminuída, e ciclos de têmpera de múltiplos níveis podem ser programados para resfriar uma peça rapidamente através de sua faixa de transformação crítica e, em seguida, mais lentamente para minimizar o estresse.

Esse nível de controle é fundamental para processar componentes complexos e de alto valor, onde a estabilidade dimensional é tão importante quanto a dureza.

Escolhendo a Têmpera Correta para Sua Aplicação

Sua escolha do processo de têmpera afeta diretamente as propriedades finais, o custo e a confiabilidade do seu componente.

- Se seu foco principal é minimizar a distorção e manter a pureza da superfície: A têmpera a gás é a escolha padrão e mais tecnicamente avançada para aços ferramenta e ligas sensíveis.

- Se seu foco principal é alcançar a dureza máxima em aços de liga mais baixa: A têmpera a óleo fornece a taxa de resfriamento necessária que a têmpera a gás não consegue igualar para esses materiais.

- Se seu foco principal é tenacidade máxima e estabilidade dimensional para peças complexas: A têmpera em nitrato (marquenching) é o método superior para controlar o estresse e alcançar microestruturas específicas.

- Se seu foco principal é processar aços carbono simples que exigem resfriamento extremamente rápido: A têmpera a água é a opção mais severa, mas deve ser usada com total compreensão do alto risco de distorção.

Ao entender esses processos distintos, você pode especificar com precisão o tratamento térmico necessário para atingir o desempenho de material desejado.

Tabela de Resumo:

| Método de Têmpera | Taxa de Resfriamento | Ideal Para | Principais Benefícios |

|---|---|---|---|

| Têmpera a Gás | Controlada | Aços ferramenta, ligas sensíveis | Distorção mínima, controle preciso |

| Têmpera a Óleo | Rápida | Aços de liga mais baixa | Alta dureza, resfriamento uniforme |

| Têmpera a Água | Muito Rápida | Aços carbono simples | Dureza máxima, resfriamento severo |

| Têmpera em Nitrato | Isotérmica | Componentes de alto desempenho | Tenacidade superior, baixa distorção |

Pronto para aprimorar seu processo de tratamento térmico com soluções personalizadas de fornos a vácuo? Na KINTEK, aproveitamos P&D excepcional e fabricação interna para fornecer soluções avançadas de fornos de alta temperatura, incluindo Fornos de Muffle, Tubulares, Rotativos, Fornos a Vácuo e com Atmosfera, e Sistemas CVD/PECVD. Nossa forte capacidade de personalização profunda garante que atendemos precisamente aos seus requisitos experimentais exclusivos, entregando pureza, precisão e desempenho para indústrias como aeroespacial, automotiva e de ferramentas. Contate-nos hoje para discutir como nossa experiência pode otimizar seus processos de têmpera e alcançar propriedades de material superiores!

Guia Visual

Produtos relacionados

- Forno para tratamento térmico por vácuo com revestimento de fibra cerâmica

- Pequeno forno para tratamento térmico sob vácuo e sinterização de fios de tungsténio

- Forno de tratamento térmico de molibdénio sob vácuo

- 2200 ℃ Forno de tratamento térmico a vácuo para grafite

- Forno de sinterização para tratamento térmico a vácuo com pressão para sinterização a vácuo

As pessoas também perguntam

- O que é o processo de tratamento térmico a vácuo? Obtenha Qualidade de Superfície Superior e Desempenho do Material

- Qual o papel de um forno de tratamento térmico a vácuo de alta temperatura no LP-DED? Otimize a Integridade da Liga Hoje

- Quais são as funções de um forno de alto vácuo para ligas CoReCr? Alcançar precisão microestrutural e estabilidade de fase

- Como um forno de tratamento térmico a vácuo influencia a microestrutura do Ti-6Al-4V? Otimizar a Ductilidade e a Resistência à Fadiga

- Quais são os componentes de um forno a vácuo? Desvende os Segredos do Processamento em Alta Temperatura