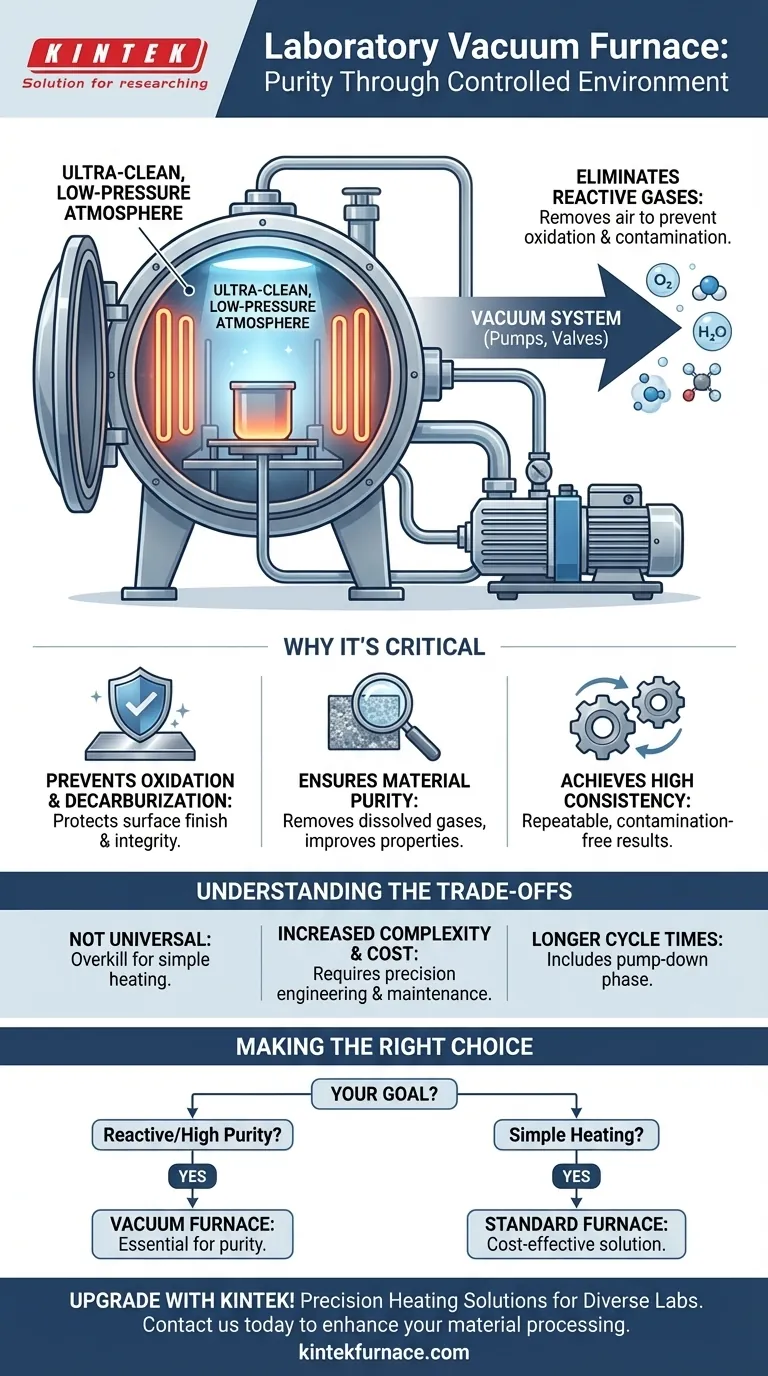

Em resumo, um forno de vácuo de laboratório é um dispositivo de aquecimento especializado que cria um ambiente de baixa pressão, quase vácuo, para processamento térmico. Ele consegue isso usando um sistema de bombas de vácuo para remover o ar e outros gases de uma câmara selada, resultando em uma atmosfera ultralimpa que previne reações químicas indesejadas, como oxidação e contaminação.

A percepção crucial é que um forno de vácuo é menos sobre gerar calor e mais sobre controlar a pureza do ambiente em que o aquecimento ocorre. Ao remover quase todos os gases atmosféricos, ele permite o processamento de alta temperatura de materiais sensíveis sem alterar sua composição química.

Como um Forno de Vácuo Cria Seu Ambiente

Um forno de vácuo é fundamentalmente uma câmara selada conectada a um sofisticado sistema de vácuo. O processo é simples, mas requer engenharia precisa.

O Papel do Sistema de Vácuo

Um sistema de vácuo, composto por bombas de vácuo, válvulas e medidores, é o coração do forno. Seu único propósito é evacuar o ar da câmara selada do forno antes que o processo de aquecimento comece.

Isso reduz a pressão interna a um nível muito abaixo da pressão atmosférica padrão.

O Objetivo: Eliminar Gases Reativos

O objetivo principal de criar um vácuo é remover oxigênio, vapor d'água e outros gases reativos. Esses componentes atmosféricos reagem prontamente com muitos materiais em altas temperaturas, causando efeitos indesejáveis.

Ao bombear esses gases para fora, o forno fica com um ambiente inerte, ou não reativo.

O Resultado: Uma Atmosfera Ultralimpa

O ambiente resultante é um espaço ultralimpo e de baixa pressão. Isso evita a contaminação por impurezas transportadas pelo ar e garante que as únicas reações que ocorram sejam aquelas pretendidas pelo próprio processo de tratamento térmico.

Por Que Este Ambiente É Crítico

A atmosfera única dentro de um forno de vácuo não é apenas uma característica; é a razão de sua existência. Ela permite processos que seriam impossíveis em um forno padrão.

Prevenção de Oxidação e Descarbonetação

Quando metais são aquecidos na presença de oxigênio, eles oxidam—um processo semelhante à ferrugem. Um ambiente de vácuo elimina quase completamente o oxigênio, protegendo o acabamento superficial e a integridade do material.

Da mesma forma, previne a descarbonetação, que é a perda de carbono da superfície do aço, um problema comum no aquecimento atmosférico.

Garantindo a Pureza e Propriedades do Material

Para materiais avançados, componentes aeroespaciais e implantes médicos, a pureza é fundamental. O vácuo evita que impurezas transportadas pelo ar se incorporem ao material durante o aquecimento.

Além disso, o vácuo pode realmente puxar gases dissolvidos, como hidrogênio e nitrogênio, para fora do próprio material. Esse processo de desgaseificação melhora significativamente as propriedades mecânicas, a resistência e a vida útil à fadiga do metal.

Alcançando Alta Consistência

Ao controlar precisamente a atmosfera, um forno de vácuo oferece resultados altamente consistentes e repetíveis. Cada lote é processado em um ambiente idêntico e livre de contaminação, o que é essencial tanto para pesquisa científica quanto para produção industrial de alto volume.

Compreendendo as Desvantagens

Embora poderoso, um forno de vácuo é uma ferramenta especializada. Compreender suas limitações é fundamental para usá-lo de forma eficaz.

Não É Uma Solução Universal

Um forno de vácuo é um exagero para tarefas de aquecimento simples onde as reações atmosféricas não são uma preocupação. Para alguns processos, um forno tubular de laboratório padrão que usa um gás de purga específico (como argônio ou nitrogênio) pode fornecer uma atmosfera controlada de forma mais simples e econômica.

Maior Complexidade e Custo

As bombas de vácuo, vedações de alta integridade e controles precisos necessários para um forno de vácuo o tornam significativamente mais complexo e caro do que um forno atmosférico convencional. A manutenção do sistema de vácuo também é uma consideração crítica.

Tempos de Ciclo de Processo Mais Longos

Alcançar um vácuo profundo leva tempo, conhecido como fase de "bombeamento", o que aumenta o ciclo total do processo. O resfriamento controlado dentro do vácuo também pode ser mais lento do que simplesmente expor uma peça ao ar ambiente.

Fazendo a Escolha Certa para o Seu Processo

Seu objetivo específico determina se um forno de vácuo é a ferramenta certa.

- Se seu foco principal é processar materiais altamente reativos ou alcançar a máxima pureza: Um forno de vácuo é essencial para prevenir a oxidação e remover contaminantes.

- Se seu foco principal é o aquecimento simples sem sensibilidade atmosférica: Um forno atmosférico ou tubular padrão é uma solução mais direta e econômica.

- Se seu foco principal é remover gases dissolvidos de metais fundidos: Um forno de fusão por indução a vácuo (VIM) especializado é a ferramenta específica projetada para este fim.

Em última análise, a escolha do equipamento térmico correto começa com uma compreensão clara de como a atmosfera de processamento impactará seu material.

Tabela Resumo:

| Característica | Descrição |

|---|---|

| Ambiente | Atmosfera de baixa pressão, quase vácuo |

| Principal Benefício | Previne oxidação, descarbonetação e contaminação |

| Ideal Para | Processamento de materiais reativos, garantindo alta pureza |

| Limitações | Custo mais alto, complexidade e tempos de ciclo mais longos |

Atualize seu laboratório com soluções de aquecimento de precisão da KINTEK! Aproveitando uma P&D excepcional e fabricação interna, fornecemos a diversos laboratórios soluções avançadas de fornos de alta temperatura. Nossa linha de produtos, incluindo Fornos Mufla, Tubulares, Rotativos, Fornos a Vácuo e Atmosfera, e Sistemas CVD/PECVD, é complementada por uma forte capacidade de personalização profunda para atender precisamente às suas necessidades experimentais únicas. Entre em contato conosco hoje para discutir como nossos fornos de vácuo podem aumentar a pureza e a eficiência do seu processamento de materiais!

Guia Visual

Produtos relacionados

- Pequeno forno para tratamento térmico sob vácuo e sinterização de fios de tungsténio

- Forno para tratamento térmico por vácuo com revestimento de fibra cerâmica

- Forno de tratamento térmico de molibdénio sob vácuo

- Forno de sinterização para tratamento térmico a vácuo com pressão para sinterização a vácuo

- Forno de sinterização e tratamento térmico por indução a vácuo 600T

As pessoas também perguntam

- Como os fornos de sinterização a vácuo e de recozimento contribuem para a densificação de ímãs de NdFeB?

- Que processos adicionais pode um forno de tratamento térmico a vácuo realizar? Desbloqueie o Processamento Avançado de Materiais

- Como os fornos a vácuo contribuem para a economia de custos a longo prazo? Reduza Custos com Eficiência e Qualidade

- Qual é a função de um forno de sinterização a vácuo no processo SAGBD? Otimizar a Coercividade Magnética e o Desempenho

- Como o tratamento térmico a vácuo reduz a deformação da peça de trabalho? Alcance Estabilidade Dimensional Superior