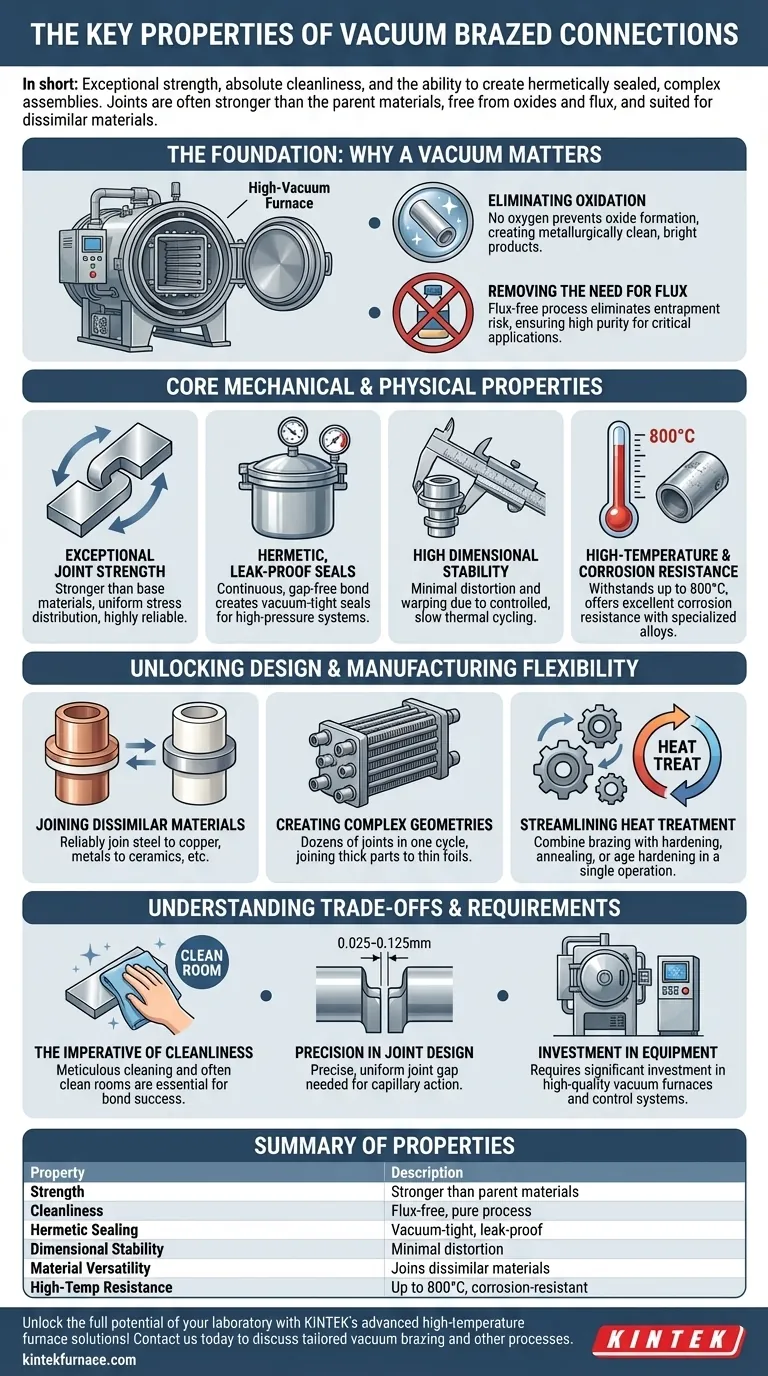

Em resumo, as uniões por brasagem a vácuo são definidas pela sua força excecional, limpeza absoluta e pela capacidade de criar conjuntos complexos e hermeticamente selados. O processo produz juntas que são frequentemente mais fortes que os materiais de base, livres de óxidos e resíduos de fluxo, e perfeitamente adequadas para unir materiais dissimilares, como metal a cerâmica.

A brasagem a vácuo não é apenas uma técnica de união; é um processo de fabricação de alta precisão. Ao remover a atmosfera, permite que um metal de enchimento forme uma ligação metalúrgica que transforma componentes separados numa única peça monolítica e de alto desempenho.

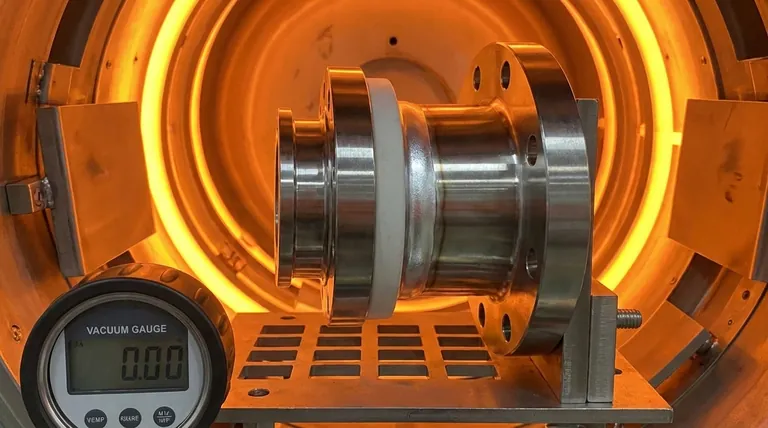

A Fundação: Por que o Vácuo é Importante

As características definidoras da brasagem a vácuo derivam todas do seu princípio central: remover gases reativos, principalmente oxigénio, do ambiente durante o processo de união.

Eliminação de Oxidação e Contaminação

Num forno de alto vácuo, não há oxigénio para reagir com as superfícies metálicas a temperaturas elevadas. Isto impede a formação de óxidos que podem enfraquecer uma junta e comprometer a sua integridade.

O resultado é um produto final metalurgicamente limpo, brilhante e lustroso que não requer limpeza pós-processo para remover casca ou descoloração.

Remoção da Necessidade de Fluxo

A brasagem tradicional requer um fluxo químico para limpar as superfícies e prevenir a oxidação. Este fluxo pode ficar retido na junta, levando à corrosão ou pontos de falha mais tarde na vida útil do produto.

A brasagem a vácuo é um processo livre de fluxo. Esta ausência total de fluxo elimina o risco de aprisionamento e garante a maior pureza e higiene possíveis, o que é crucial para aplicações médicas, de grau alimentício e de semicondutores.

Propriedades Mecânicas e Físicas Principais

O ambiente de vácuo controlado possibilita um conjunto único de propriedades físicas difíceis de alcançar com outros métodos de união.

Força de Junta Excecional

Juntas devidamente concebidas por brasagem a vácuo são tão fortes ou mais fortes que os materiais de base que estão a ser unidos. O metal de enchimento forma uma ligação metalúrgica difusa e permanente com os materiais de base.

Isto cria uma conexão altamente reprodutível e fiável que distribui o esforço uniformemente, ao contrário dos pontos de esforço localizados comuns na soldadura.

Selos Herméticos e à Prova de Fugas

A ação capilar do metal de enchimento fundido preenche completamente o espaço entre os componentes, criando uma ligação contínua e sem lacunas.

Isto resulta em juntas hermeticamente seladas e estanques ao vácuo, capazes de suportar pressão ou vácuo sem fugas, essencial para aplicações aeroespaciais, instrumentos científicos e sistemas de alta pressão.

Alta Estabilidade Dimensional

O processo utiliza ciclos de aquecimento lentos e uniformes e ciclos de arrefecimento controlados dentro do forno. Isto minimiza o esforço térmico em todo o conjunto.

O resultado é uma distorção, empenamento ou tensão residual mínima, tornando-o a escolha ideal para unir componentes usinados com precisão e tolerâncias apertadas.

Resistência a Altas Temperaturas e Corrosão

As propriedades da junta são amplamente determinadas pelo metal de enchimento escolhido. Utilizando ligas de enchimento à base de níquel preciosas ou especializadas, as uniões por brasagem a vácuo podem suportar temperaturas de serviço até 800°C.

Estas ligas também fornecem excelente resistência à corrosão, igualando ou excedendo a dos materiais de base.

Desbloqueando Flexibilidade de Design e Fabricação

A brasagem a vácuo remove muitas restrições encontradas na fabricação convencional, abrindo a porta para designs de produtos mais inovadores e eficientes.

União de Materiais Dissimilares

Uma das vantagens mais significativas é a capacidade de unir de forma fiável materiais com propriedades diferentes, como aço com cobre ou metais com cerâmicas.

Isto é notoriamente difícil ou impossível com a soldadura por fusão, mas a brasagem a vácuo torna-o um processo rotineiro e altamente fiável.

Criação de Geometrias Complexas

Um conjunto inteiro com dezenas ou mesmo centenas de juntas pode ser feito num único ciclo de forno.

Isto também permite a união de peças muito espessas a folhetos muito finos ou grandes áreas de superfície, dando aos engenheiros uma tremenda liberdade de design para criar produtos complexos como permutadores de calor ou conjuntos de sensores.

Simplificação do Tratamento Térmico

Uma vez que o processo ocorre num forno de alta temperatura, é possível combinar o ciclo de brasagem com outros processos de tratamento térmico, como endurecimento, recozimento ou endurecimento por precipitação.

Esta consolidação poupa tempo, energia e custos significativos ao completar múltiplas etapas de fabricação numa única operação controlada.

Compreendendo as Contrapartidas e Requisitos

Embora poderosa, a brasagem a vácuo é um processo que exige precisão. Os seus benefícios só são alcançados quando os seus requisitos fundamentais são cumpridos.

O Imperativo da Limpeza

O sucesso do processo depende absolutamente da limpeza dos componentes. Quaisquer óleos, graxas ou contaminantes superficiais vaporizarão no vácuo e interferirão com a ligação metalúrgica.

Isto exige procedimentos meticulosos de pré-limpeza e, muitas vezes, requer o uso de salas limpas para a montagem.

Precisão no Design da Junta

O processo depende da ação capilar para puxar o metal de enchimento fundido para a junta. Isto requer uma folga precisa e uniforme entre as peças, tipicamente entre 0,025 mm e 0,125 mm (0,001" a 0,005").

Uma folga de junta incorreta resultará numa ligação incompleta ou fraca, anulando os benefícios do processo.

Investimento em Equipamento e Controlo de Processo

A brasagem a vácuo requer um investimento significativo em fornos de vácuo de alta qualidade, controladores de temperatura precisos e instalações de teste robustas.

Não é uma alternativa de baixo custo à soldadura; é um processo de alto valor escolhido quando o desempenho e a fiabilidade do componente final justificam o investimento.

Quando Escolher a Brasagem a Vácuo

A sua decisão deve basear-se no requisito mais crítico para o seu componente.

- Se o seu foco principal for a força e fiabilidade máximas: Escolha a brasagem a vácuo para criar uma junta monolítica que é frequentemente mais forte do que o próprio material de base.

- Se o seu foco principal for a pureza ou higiene: Este processo sem fluxo e sem folgas é a escolha definitiva para aplicações médicas, de alimentos, aeroespaciais ou de semicondutores.

- Se o seu foco principal for a união de materiais dissimilares: A brasagem a vácuo oferece uma solução fiável e robusta para criar montagens de metal a cerâmica ou multimateriais.

- Se o seu foco principal for a estabilidade dimensional: O ciclo térmico controlado e de baixo esforço torna-o ideal para componentes de precisão que não podem tolerar distorção.

Ao compreender as suas propriedades e requisitos, pode alavancar a brasagem a vácuo para fabricar componentes que são simplesmente impossíveis com outros métodos.

Tabela Resumo:

| Propriedade | Descrição |

|---|---|

| Força | As juntas são tão fortes ou mais fortes que os materiais de base, com distribuição uniforme do esforço. |

| Limpeza | Processo sem fluxo elimina a contaminação, ideal para usos médicos e semicondutores. |

| Vedação Hermética | Cria selos estanques ao vácuo e à prova de fugas para aplicações de alta pressão e aeroespaciais. |

| Estabilidade Dimensional | Distorção e empenamento mínimos devido a ciclos térmicos controlados. |

| Versatilidade de Material | Permite a união fiável de materiais dissimilares, como metais a cerâmicas. |

| Resistência a Altas Temperaturas | Suporta até 800°C com metais de enchimento resistentes à corrosão. |

Desbloqueie todo o potencial do seu laboratório com as soluções avançadas de fornos de alta temperatura da KINTEK! Alavancando I&D excecional e fabricação interna, fornecemos a diversos laboratórios equipamentos fiáveis como Fornos de Mufa, Fornos Tubulares, Fornos Rotativos, Fornos a Vácuo e com Atmosfera, e Sistemas CVD/PECVD. A nossa forte capacidade de personalização profunda garante soluções precisas para as suas necessidades experimentais únicas, aumentando o desempenho e a eficiência. Contacte-nos hoje para discutir como podemos apoiar os seus projetos com brasagem a vácuo personalizada e outros processos de alta temperatura!

Guia Visual

Produtos relacionados

- Forno de tratamento térmico de molibdénio sob vácuo

- 2200 ℃ Forno de sinterização e tratamento térmico sob vácuo de tungsténio

- Forno para tratamento térmico por vácuo com revestimento de fibra cerâmica

- 2200 ℃ Forno de tratamento térmico a vácuo para grafite

- Forno de sinterização para tratamento térmico a vácuo com pressão para sinterização a vácuo

As pessoas também perguntam

- Qual é o papel das bombas de vácuo em um forno de tratamento térmico a vácuo? Desbloqueie a Metalurgia Superior com Ambientes Controlados

- Qual o papel de um forno de tratamento térmico a vácuo de alta temperatura no pós-processamento de TBC? Aumentar a Adesão do Revestimento

- Qual é o propósito de definir um estágio de permanência em temperatura intermediária? Eliminar defeitos na sinterização a vácuo

- Por que um ambiente de vácuo é essencial para a sinterização de titânio? Garante alta pureza e elimina a fragilidade

- Quais são os benefícios de usar um forno a vácuo de alta temperatura para o recozimento de nanocristais de ZnSeO3?