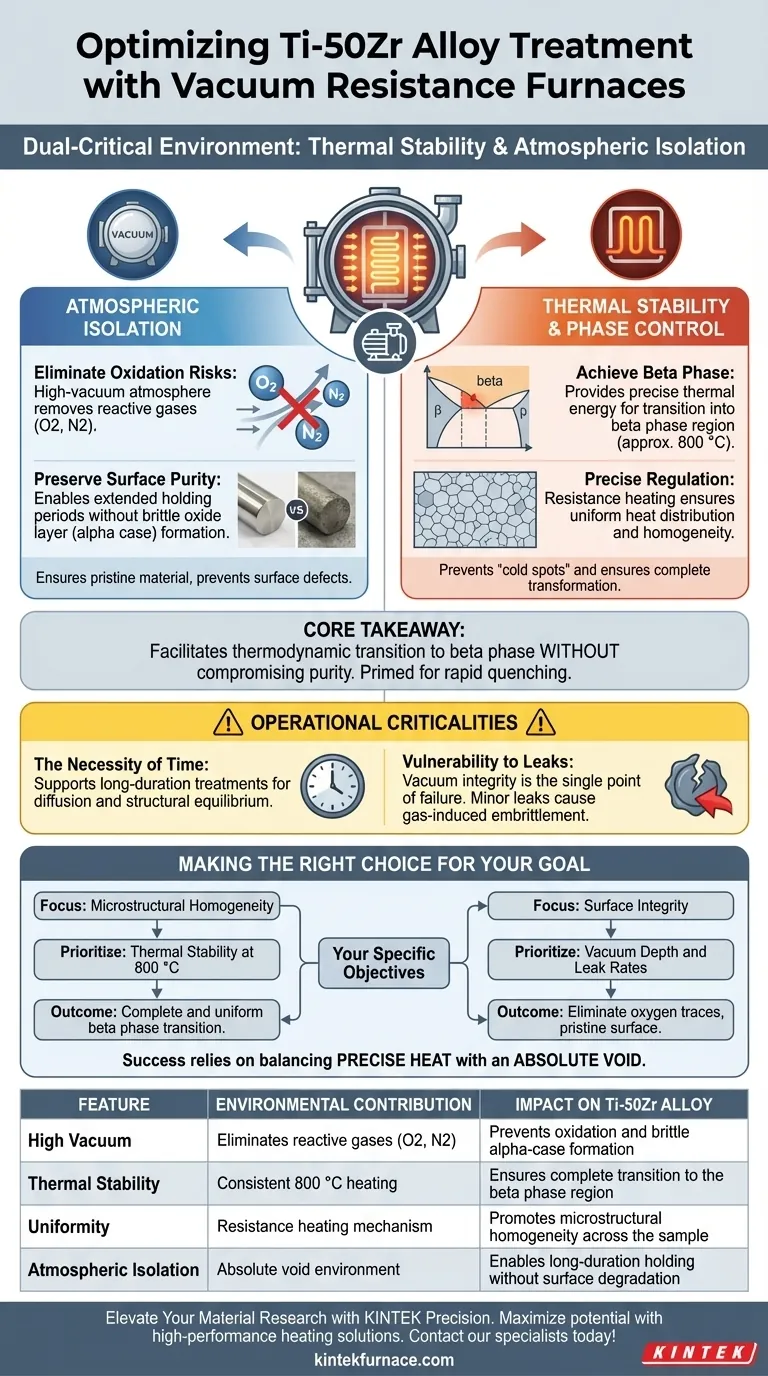

Os fornos de resistência a vácuo fornecem um ambiente de dupla importância: estabilidade térmica e isolamento atmosférico. Especificamente, eles mantêm uma alta temperatura estável (geralmente em torno de 800 °C) ao mesmo tempo em que estabelecem uma atmosfera de alto vácuo para prevenir completamente a oxidação durante o tratamento de solução de ligas de Ti–50Zr.

Ponto Principal A função primária deste ambiente é facilitar uma transição termodinâmica para a região da fase beta sem comprometer a pureza do material. Ao eliminar o oxigênio durante períodos de espera prolongados, o forno garante que a microestrutura da liga esteja preparada para um resfriamento rápido, livre de degradação superficial ou fragilização.

O Papel do Isolamento Atmosférico

Eliminando Riscos de Oxidação

A característica ambiental mais crítica fornecida é uma atmosfera de alto vácuo. Ligas de Ti–50Zr contêm elementos altamente reativos que se ligam quimicamente com oxigênio e nitrogênio quase instantaneamente em temperaturas elevadas.

Preservando a Pureza da Superfície

Ao remover gases reativos, o forno permite períodos de espera prolongados sem a formação de uma camada de óxido quebradiça (casca alfa). Isso garante que o material permaneça intacto, prevenindo defeitos superficiais que poderiam iniciar trincas ou reduzir o desempenho mecânico.

Estabilidade Térmica e Controle de Fase

Alcançando a Fase Beta

O forno fornece a energia térmica precisa necessária para impulsionar a microestrutura da liga para a região da fase beta. Este é o estado fundamental necessário para que as propriedades desejadas sejam travadas nas etapas subsequentes de resfriamento.

Regulação Precisa de Temperatura

Manter uma temperatura estável, como 800 °C, é essencial para a homogeneidade. O mecanismo de aquecimento por resistência garante uma distribuição uniforme de calor, prevenindo "pontos frios" onde a transformação de fase poderia permanecer incompleta.

Criticidades e Restrições Operacionais

A Necessidade de Tempo

O ambiente é projetado para suportar tratamentos de solução de longa duração. Ao contrário de métodos de aquecimento rápido, este ambiente é otimizado para o equilíbrio, permitindo tempo suficiente para que a difusão e as mudanças estruturais ocorram no nível atômico.

Vulnerabilidade a Vazamentos

Como o processo depende inteiramente da ausência de atmosfera, a integridade do vácuo é o único ponto de falha. Mesmo pequenos vazamentos durante a manutenção em alta temperatura podem levar à fragilização induzida por gás, arruinando efetivamente a ductilidade da liga.

Fazendo a Escolha Certa para o Seu Objetivo

Ao configurar seu equipamento experimental para tratamento de solução de Ti–50Zr, considere seus objetivos específicos:

- Se o seu foco principal é a Homogeneidade Microestrutural: priorize a estabilidade térmica a 800 °C para garantir uma transição completa e uniforme para a fase beta.

- Se o seu foco principal é a Integridade da Superfície: priorize a profundidade do vácuo e as taxas de vazamento para eliminar qualquer vestígio de oxigênio durante o período de espera prolongado.

Em última análise, o sucesso do tratamento depende do equilíbrio entre calor preciso e um vácuo absoluto.

Tabela Resumo:

| Característica | Contribuição Ambiental | Impacto na Liga Ti–50Zr |

|---|---|---|

| Alto Vácuo | Elimina gases reativos (O2, N2) | Previne oxidação e formação de casca alfa quebradiça |

| Estabilidade Térmica | Aquecimento consistente a 800 °C | Garante a transição completa para a região da fase beta |

| Uniformidade | Mecanismo de aquecimento por resistência | Promove homogeneidade microestrutural em toda a amostra |

| Isolamento Atmosférico | Ambiente de vácuo absoluto | Permite manutenção de longa duração sem degradação superficial |

Eleve Sua Pesquisa de Materiais com a Precisão KINTEK

Maximize o potencial de suas ligas de Ti–50Zr com soluções de aquecimento de alto desempenho. Apoiada por P&D e fabricação especializada, a KINTEK oferece sistemas especializados de Vácuo, Mufla, Tubo e CVD projetados para atender às rigorosas demandas de tratamentos de solução. Se você precisa de integridade de vácuo superior para prevenir fragilização ou regulação térmica precisa para transições de fase, nossos fornos de laboratório personalizáveis são construídos de acordo com suas especificações exclusivas.

Pronto para garantir a pureza e o desempenho de seus materiais avançados?

Entre em contato com nossos especialistas hoje mesmo para encontrar sua solução de forno perfeita!

Guia Visual

Referências

- Improved Strength and Corrosion Resistance of Ti–50Zr Alloy Through Heat Treatment. DOI: 10.1002/adem.202501828

Este artigo também se baseia em informações técnicas de Kintek Furnace Base de Conhecimento .

Produtos relacionados

- 2200 ℃ Forno de sinterização e tratamento térmico sob vácuo de tungsténio

- Forno de atmosfera inerte de azoto controlado de 1400℃.

- 1700℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo ou de alumina

- Forno de tratamento térmico de molibdénio sob vácuo

- 2200 ℃ Forno de tratamento térmico a vácuo para grafite

As pessoas também perguntam

- O que é um forno a vácuo e como ele funciona? Alcance Pureza e Desempenho Superior dos Materiais

- Por que um forno de secagem a vácuo de laboratório é essencial para a preparação de reagentes LLZO? Garanta a precisão estequiométrica

- Quais são os benefícios da brasagem a vácuo para equipamentos de geração de energia? Obtenha juntas limpas, fortes e confiáveis

- Por que um forno a vácuo é essencial para a preparação de fotocatalisadores? Garanta a Integridade e Pureza Nanoestrutural

- Qual o papel de um forno de sinterização a vácuo na formação da estrutura 'núcleo-borda' em cermets de Ti(C,N)-FeCr?

- Quais sistemas de resfriamento estão disponíveis em fornos a vácuo de laboratório? Otimize as Propriedades do Material com Precisão

- Por que o argônio é preferível ao nitrogênio em certas aplicações? Garanta a pureza em processos de alta temperatura

- Qual é o nível máximo de vácuo para um forno de alto vácuo? Obtenha Processamento Ultra-Limpo para Materiais Avançados