Em um forno a vácuo de laboratório, o resfriamento é principalmente realizado através de três métodos: resfriamento por gás inerte, resfriamento líquido (óleo) e resfriamento lento controlado. Esses sistemas funcionam em conjunto com jaquetas externas de resfriamento a água que protegem o próprio forno contra o superaquecimento. O método específico escolhido é crítico, pois determina diretamente as propriedades metalúrgicas finais da peça de trabalho.

A seleção de um sistema de resfriamento não se trata do forno, mas sim do material. O desafio principal é combinar a taxa de resfriamento – de extremamente rápida a deliberadamente lenta – com a transformação de fase precisa ou o alívio de tensões necessário para alcançar as propriedades de material desejadas.

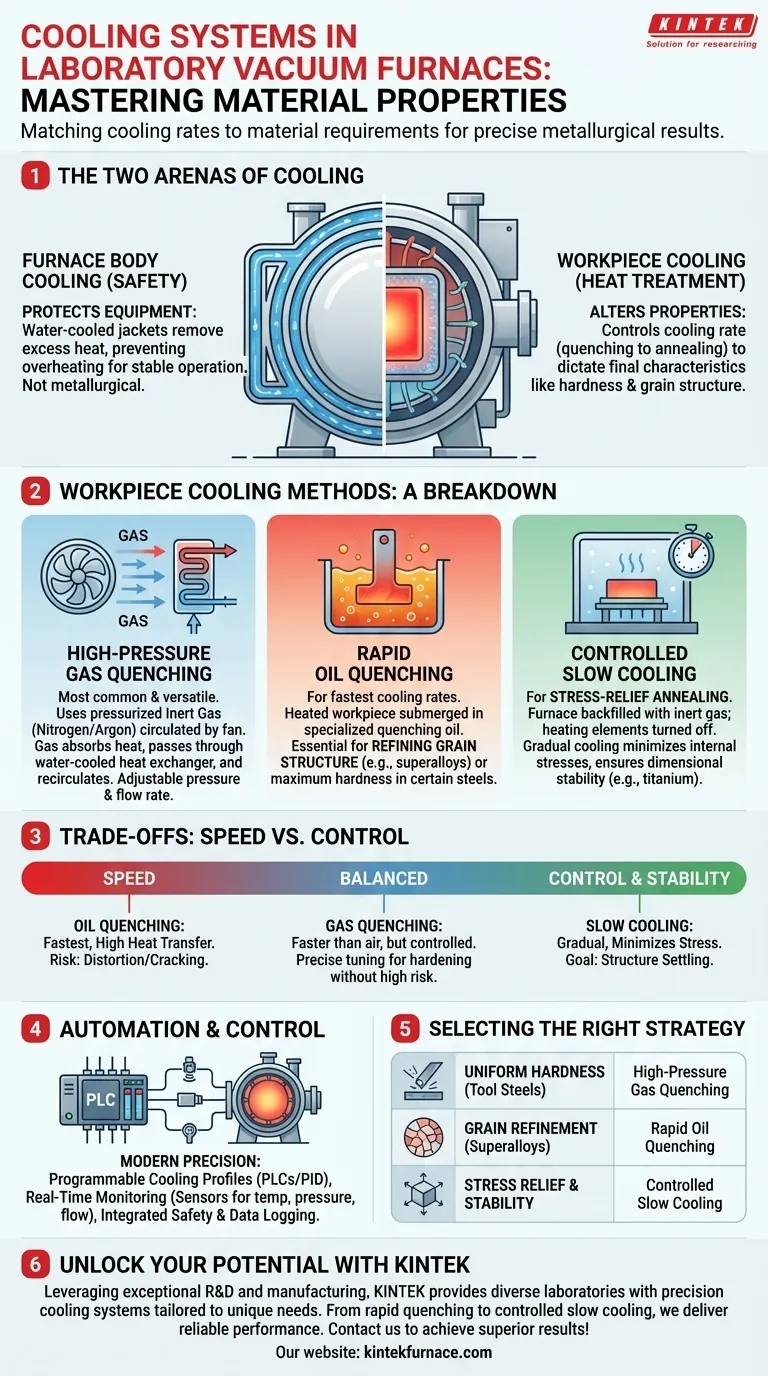

As Duas Arenas do Resfriamento

Em qualquer forno a vácuo, o resfriamento ocorre em duas áreas distintas: o corpo do forno e o material que está sendo processado (a peça de trabalho). Confundir os dois é um erro comum.

Resfriamento do Corpo do Forno

O único trabalho deste sistema é proteger o equipamento. Jaquetas resfriadas a água circulam ao redor da câmara do forno para remover o excesso de calor, evitando que as paredes do forno superaqueçam e garantindo uma operação segura e estável. Esta é uma característica de segurança e operacional, não um processo metalúrgico.

Resfriamento da Peça de Trabalho (Tratamento Térmico)

Este é o processo que altera diretamente as propriedades do material dentro do forno. O objetivo aqui é controlar a taxa na qual a peça de trabalho esfria, que pode variar de extremamente rápida (têmpera) a muito lenta (recozimento).

Um Detalhamento dos Métodos de Resfriamento da Peça de Trabalho

O método usado para resfriar a peça de trabalho é a decisão mais crítica no processo de tratamento térmico. Ele dita as características finais como dureza, estrutura granular e tensão interna.

Resfriamento por Gás de Alta Pressão

Este é o método mais comum e versátil. Após o ciclo de aquecimento, a câmara é preenchida com um gás inerte de alta pureza, tipicamente nitrogênio ou argônio.

Este gás é pressurizado, às vezes até o dobro da pressão atmosférica ou mais, e circulado por um ventilador. Ele absorve o calor da peça de trabalho quente e é então passado por um trocador de calor resfriado a água para remover o calor antes de ser recirculado. Este ciclo se repete até que a peça esteja fria.

Têmpera Rápida em Óleo

Para taxas de resfriamento que o gás não consegue atingir, a têmpera em óleo é utilizada. A peça de trabalho aquecida é submersa em um banho de óleo de têmpera especializado.

Isso proporciona uma transferência de calor extremamente rápida, o que é necessário para refinar a estrutura granular em materiais como superligas à base de níquel ou para atingir a dureza máxima em certas ligas de aço.

Resfriamento Lento Controlado

O oposto da têmpera, o resfriamento lento é usado para processos como recozimento de alívio de tensões. Em vez de resfriamento rápido, o forno é simplesmente preenchido com um gás inerte e os elementos de aquecimento são desligados.

Isso permite que a peça esfrie gradualmente por um período mais longo, minimizando a introdução de novas tensões internas. Isso é crucial para manter a estabilidade dimensional de componentes, especialmente para materiais como o titânio.

Compreendendo as Compensações: Velocidade vs. Controle

A escolha entre gás, óleo e resfriamento lento envolve uma compensação fundamental entre velocidade de resfriamento, controle do processo e risco de danos ao material.

A Necessidade de Velocidade: Têmpera em Óleo

A têmpera em óleo oferece as taxas de resfriamento mais rápidas. No entanto, essa velocidade vem com o custo do controle e introduz um risco maior de distorção da peça ou até mesmo de rachaduras devido ao choque térmico. É reservada para ligas específicas que a exigem.

A Abordagem Equilibrada: Resfriamento por Gás

O resfriamento por gás é significativamente mais rápido do que o resfriamento ao ar livre, mas mais controlado e menos severo do que o óleo. A taxa de resfriamento pode ser precisamente ajustada regulando a pressão e a vazão do gás, oferecendo excelente versatilidade para endurecer aços ferramenta e outras ligas sem o alto risco de distorção.

O Objetivo da Precisão: Resfriamento Lento

O resfriamento lento prioriza controle e estabilidade acima de tudo. O objetivo não é induzir uma mudança de fase, mas permitir que a estrutura interna do material se acomode, aliviando as tensões acumuladas durante a fabricação ou tratamentos térmicos anteriores.

O Papel da Automação e Controle

Fornos de laboratório modernos não dependem de operação manual para esses processos críticos. A automação sofisticada garante precisão e repetibilidade.

Perfis de Resfriamento Programáveis

Os fornos utilizam Controladores Lógicos Programáveis (CLPs) ou sistemas PID que permitem aos operadores definir perfis de resfriamento precisos e multisegmentados. Você pode programar uma taxa de resfriamento específica (por exemplo, °C por minuto), tempos de espera e pressões de gás.

Monitoramento em Tempo Real

Sensores embutidos monitoram continuamente a temperatura, pressão e fluxo de gás. Esses dados fornecem feedback em tempo real ao sistema de controle, garantindo que o ciclo de resfriamento prossiga exatamente como programado.

Segurança e Dados Integrados

Esses sistemas de controle são integrados a recursos de segurança como proteção contra superaquecimento e mecanismos de desligamento automático. Eles também permitem o registro de dados para verificação do processo, controle de qualidade e documentação de pesquisa.

Selecionando a Estratégia de Resfriamento Correta

Sua escolha deve ser impulsionada pelo objetivo final para o seu material.

- Se o seu foco principal é alcançar dureza uniforme em aços ferramenta: O resfriamento por gás de alta pressão oferece um caminho de resfriamento rápido, porém altamente controlável.

- Se o seu foco principal é refinar a estrutura granular em superligas à base de níquel: A têmpera rápida em óleo é o método mais eficaz para atingir a velocidade de resfriamento necessária.

- Se o seu foco principal é garantir estabilidade dimensional e alívio de tensões: O resfriamento lento controlado via preenchimento com gás inerte é a abordagem necessária.

Em última análise, dominar o ciclo de resfriamento é tão importante quanto o ciclo de aquecimento para liberar todo o potencial de seus materiais.

Tabela Resumo:

| Método de Resfriamento | Principais Características | Aplicações Ideais |

|---|---|---|

| Resfriamento por Gás de Alta Pressão | Resfriamento controlado via gás inerte, pressão/vazão ajustáveis | Endurecimento de aços ferramenta, tratamento versátil de ligas |

| Têmpera Rápida em Óleo | Resfriamento mais rápido, alta transferência de calor | Refino de grãos em superligas, aços de alta dureza |

| Resfriamento Lento Controlado | Resfriamento gradual, minimiza tensões | Recozimento de alívio de tensões, estabilidade dimensional em titânio |

Desbloqueie todo o potencial dos seus materiais com as soluções avançadas de fornos de alta temperatura da KINTEK. Aproveitando uma P&D excepcional e fabricação interna, fornecemos a diversos laboratórios sistemas de resfriamento de precisão adaptados às suas necessidades exclusivas. Nossa linha de produtos inclui fornos Mufla, Tubo, Rotativos, Fornos a Vácuo e Atmosfera e Sistemas CVD/PECVD, todos apoiados por fortes capacidades de personalização profunda. Seja para têmpera rápida de superligas ou resfriamento lento controlado para alívio de tensões, a KINTEK oferece desempenho confiável e eficiência aprimorada. Entre em contato conosco hoje para discutir como podemos apoiar seus desafios específicos de tratamento térmico e alcançar resultados superiores!

Guia Visual

Produtos relacionados

- Forno para tratamento térmico por vácuo com revestimento de fibra cerâmica

- Forno de tratamento térmico de molibdénio sob vácuo

- Pequeno forno para tratamento térmico sob vácuo e sinterização de fios de tungsténio

- 2200 ℃ Forno de tratamento térmico a vácuo para grafite

- Forno de sinterização para tratamento térmico a vácuo com pressão para sinterização a vácuo

As pessoas também perguntam

- Como um forno de tratamento térmico a vácuo influencia a microestrutura do Ti-6Al-4V? Otimizar a Ductilidade e a Resistência à Fadiga

- Quais são os procedimentos adequados para manusear a porta do forno e as amostras em um forno a vácuo? Garanta a Integridade e Segurança do Processo

- Quais são as características operacionais gerais de um forno a vácuo? Alcance Pureza e Precisão Superior de Materiais

- Por que aquecer feixes de barras de aço em um forno a vácuo elimina os caminhos de transferência de calor? Melhore a Integridade da Superfície Hoje

- Quais são os componentes de um forno a vácuo? Desvende os Segredos do Processamento em Alta Temperatura