À primeira vista, o argônio e o nitrogênio parecem gases inertes intercambiáveis adequados para proteger processos sensíveis. No entanto, o argônio é decididamente preferido em aplicações de alto risco porque permanece completamente inerte em todas as temperaturas, enquanto o nitrogênio pode se tornar reativo sob calor extremo. Essa diferença química fundamental é crucial em processos como soldagem especializada e fabricação de semicondutores, onde mesmo impurezas microscópicas podem causar falhas catastróficas.

A decisão principal entre argônio e nitrogênio reside em uma troca entre custo e estabilidade química. O nitrogênio é abundante e acessível, mas pode reagir com certos metais em altas temperaturas. O argônio é mais caro, mas garante verdadeira inércia, protegendo a integridade dos materiais mais sensíveis.

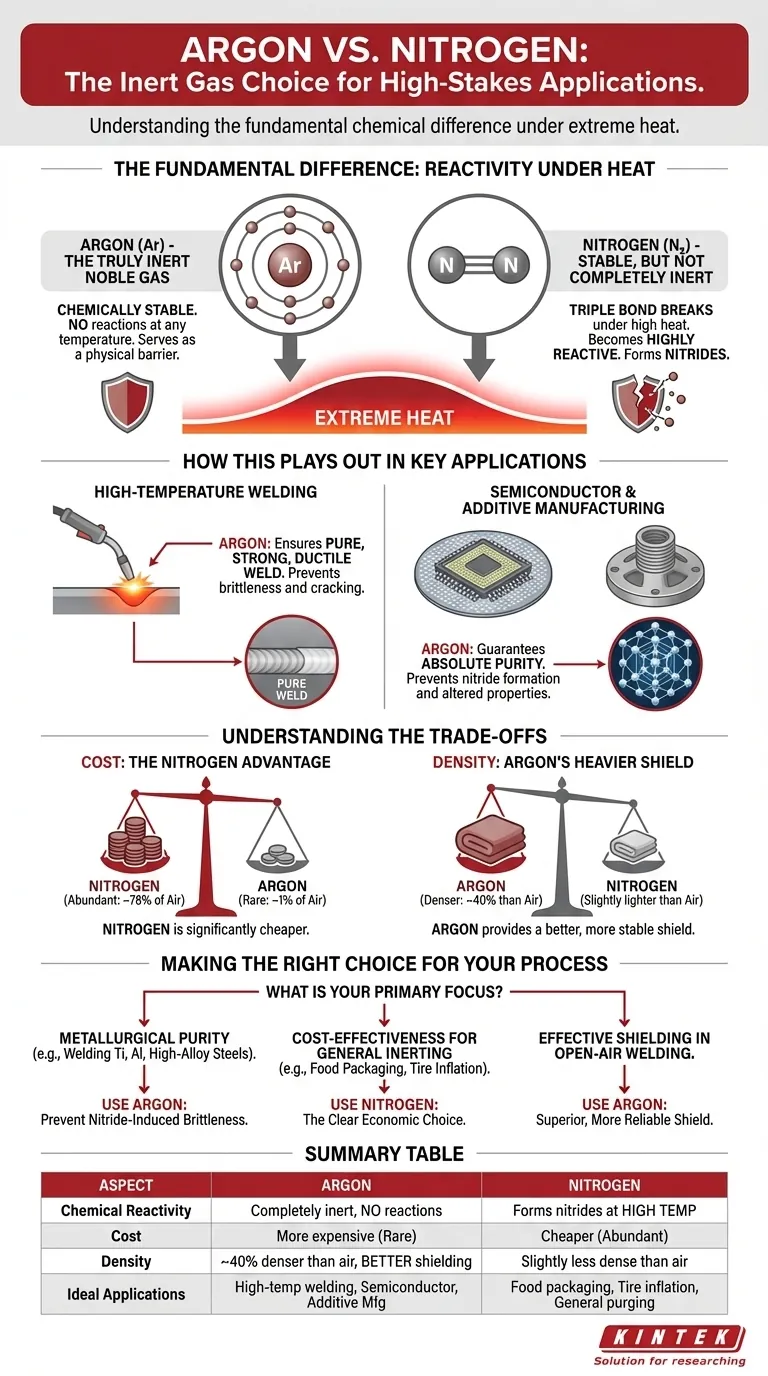

A Diferença Fundamental: Reatividade Sob Calor

Para entender a preferência pelo argônio, devemos olhar além do simples rótulo de "gás inerte" e examinar seu comportamento no nível atômico, especialmente quando exposto a alta energia.

Argônio: O Gás Nobre Verdadeiramente Inerte

O argônio é um gás nobre. Isso significa que sua camada de elétrons mais externa está completamente preenchida, tornando-o quimicamente estável e extremamente relutante em reagir com qualquer outro elemento.

Mesmo sob o calor intenso de um arco de solda ou dentro de uma câmara de plasma, os átomos de argônio não se ligarão a outros materiais. Eles simplesmente servem como uma barreira física, deslocando o oxigênio e a umidade atmosféricos.

Nitrogênio: Estável, Mas Não Totalmente Inerte

O gás nitrogênio ($\text{N}_2$) também é muito estável devido à forte ligação tripla que mantém seus dois átomos unidos. É necessária uma grande quantidade de energia para quebrar essa ligação.

No entanto, em ambientes de alta temperatura, como na soldagem, essa energia está prontamente disponível. Uma vez que a ligação tripla é quebrada, os átomos de nitrogênio se tornam altamente reativos e podem formar compostos chamados nitretos com metais como titânio, alumínio e certos aços de alta liga.

Como Isso se Manifesta em Aplicações Chave

Essa diferença na reatividade em alta temperatura não é apenas acadêmica; ela tem consequências práticas diretas na fabricação e na ciência.

Na Soldagem de Alta Temperatura

Ao soldar metais reativos, a formação de nitretos é uma preocupação primordial. Os nitretos introduzem impurezas na estrutura cristalina do metal, tornando a solda final frágil e propensa a rachaduras.

Para aplicações críticas, como componentes aeroespaciais ou vasos de alta pressão feitos de titânio ou alumínio, usar nitrogênio como gás de proteção comprometeria a integridade estrutural da solda. O argônio, sendo completamente não reativo, garante uma solda pura, forte e dúctil.

Na Fabricação de Semicondutores e Manufatura Aditiva

Em processos como a fabricação de semicondutores ou a impressão 3D de metais (manufatura aditiva), o objetivo é a pureza absoluta. O ambiente deve ser perfeitamente controlado.

A formação de nitretos em um wafer de silício alteraria suas propriedades eletrônicas, tornando os microchips inúteis. Da mesma forma, na impressão 3D com pós metálicos, a formação de nitretos pode criar pontos fracos na peça final. O argônio fornece a atmosfera inerte garantida necessária para esses processos de precisão.

Entendendo as Trocas

A escolha entre argônio e nitrogênio nem sempre é sobre escolher o "melhor" gás, mas o gás certo para o trabalho, o que envolve equilibrar o desempenho com restrições práticas.

Custo: A Vantagem do Nitrogênio

O nitrogênio constitui aproximadamente 78% da atmosfera da Terra, enquanto o argônio representa pouco menos de 1%. Essa vasta diferença de abundância torna o nitrogênio significativamente mais barato de produzir e adquirir.

Para aplicações onde a inércia absoluta não é o principal fator — como embalagem de alimentos, enchimento de pneus ou purga de tubulações — o nitrogênio é a escolha muito mais econômica e perfeitamente adequada.

Densidade: O Escudo Mais Pesado do Argônio

O argônio é cerca de 40% mais denso que o ar, enquanto o nitrogênio é ligeiramente menos denso que o ar. Isso confere ao argônio uma vantagem física distinta em aplicações de blindagem.

Como é mais pesado, o argônio cria efetivamente um "cobertor" sobre a área de trabalho, deslocando os gases atmosféricos mais leves de forma mais eficiente. Isso é especialmente útil em soldagem plana ou de área aberta, onde fornece uma blindagem mais estável e robusta contra a contaminação.

Fazendo a Escolha Certa para o Seu Processo

Sua escolha de gás deve estar diretamente alinhada com os requisitos técnicos e o orçamento de sua aplicação específica.

- Se seu foco principal é a pureza metalúrgica: Para soldagem de titânio, alumínio, magnésio ou aços inoxidáveis de alta liga, você deve usar argônio para prevenir a fragilidade induzida por nitreto.

- Se seu foco principal é a relação custo-benefício para inércia geral: Para aplicações como conservação de alimentos, enchimento de pneus ou purga de sistemas de oxigênio, o nitrogênio é a escolha econômica clara.

- Se seu foco principal é a blindagem eficaz na soldagem a ar livre: A maior densidade do argônio fornece uma blindagem mais confiável que é menos suscetível à perturbação por correntes de ar, tornando-o superior para soldas críticas fora de uma câmara contida.

Em última análise, selecionar o gás correto é uma decisão fundamental baseada na compreensão do verdadeiro comportamento químico de cada elemento sob as condições específicas do seu processo.

Tabela de Resumo:

| Aspecto | Argônio | Nitrogênio |

|---|---|---|

| Reatividade Química | Completamente inerte, sem reações em qualquer temperatura | Pode formar nitretos com metais em altas temperaturas |

| Custo | Mais caro devido à raridade (~1% da atmosfera) | Mais barato, abundante (~78% da atmosfera) |

| Densidade | ~40% mais denso que o ar, melhor blindagem | Ligeiramente menos denso que o ar |

| Aplicações Ideais | Soldagem de alta temperatura, fabricação de semicondutores, manufatura aditiva | Embalagem de alimentos, enchimento de pneus, purga geral |

Precisa de uma Solução de Forno de Alta Temperatura Confiável para Seu Laboratório?

Na KINTEK, entendemos o papel crítico das atmosferas inertes em processos como soldagem e fabricação de semicondutores. Nossos fornos de alta temperatura avançados, incluindo Fornos de Mufla, Tubo, Rotativos, a Vácuo e com Atmosfera, e Sistemas CVD/PECVD, são projetados para fornecer controle preciso de temperatura e capacidades superiores de blindagem. Com nossa forte P&D interna e fabricação, oferecemos profunda personalização para atender às suas necessidades experimentais exclusivas, garantindo desempenho e pureza ótimos em suas aplicações.

Entre em contato conosco hoje através do nosso formulário de contato para discutir como a KINTEK pode aprimorar a eficiência e os resultados do seu laboratório com soluções de forno personalizadas!

Guia Visual

Produtos relacionados

- Forno de mufla de laboratório com elevação inferior

- 1400℃ Forno de mufla para laboratório

- 1700℃ Forno de mufla de alta temperatura para laboratório

- 1800℃ Forno de mufla de alta temperatura para laboratório

- Forno tubular de quartzo para laboratório com várias zonas Forno tubular

As pessoas também perguntam

- Como um forno mufla de laboratório facilita o processo de carbonização da biomassa? Obtenha Produção Precisa de Biochar

- Que papel desempenha um forno mufla na preparação de materiais de suporte de MgO? Ativação Mestra de Catalisadores

- Qual é a função principal de um forno mufla para BaTiO3? Domine a Calcinação em Alta Temperatura para Síntese de Cerâmica

- Qual é o papel de um forno mufla no estudo da regeneração e reutilização de biochar? Desbloqueie o Tratamento Sustentável de Água

- Por que é necessário um forno mufla de alto desempenho para a calcinação de nanopós? Obtenha nanocristais puros