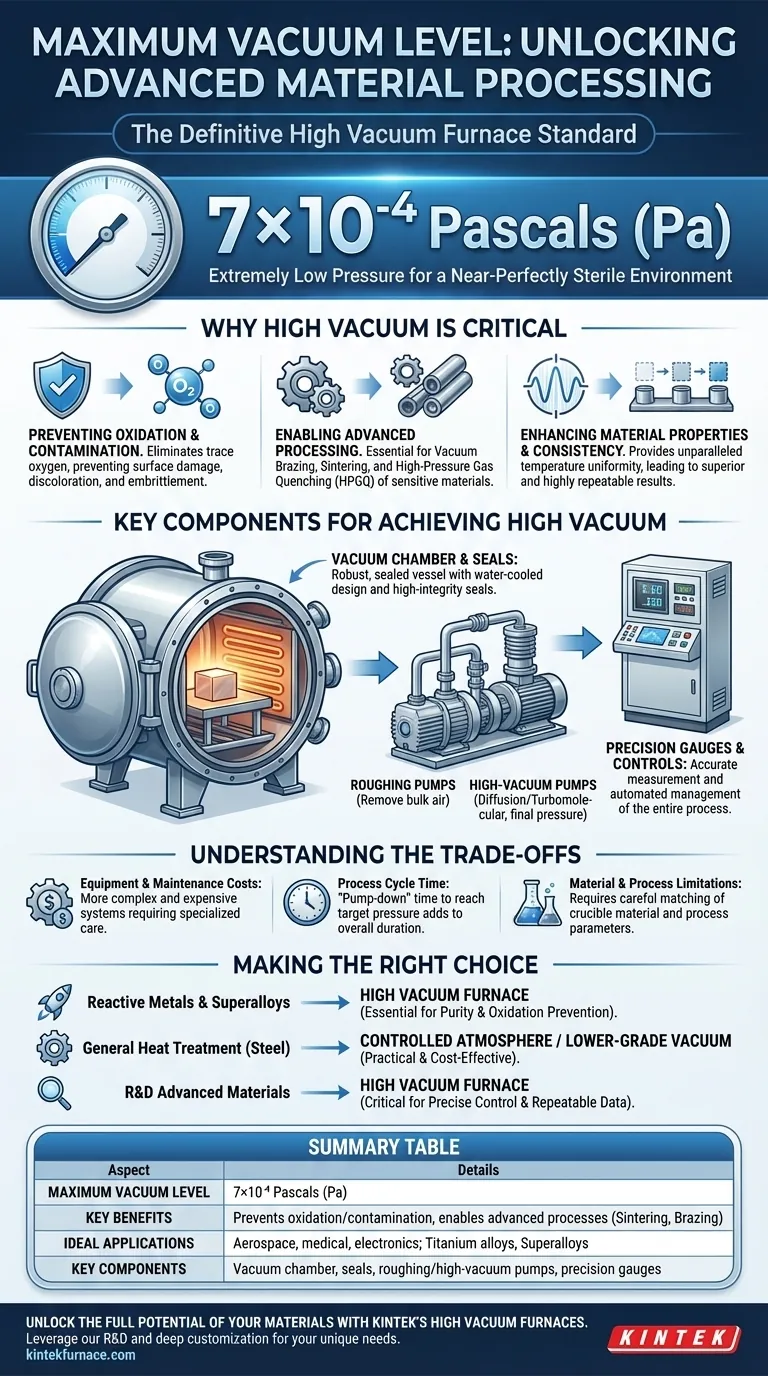

O nível máximo de vácuo definitivo para um forno de alto vácuo é tipicamente classificado em 7×10⁻⁴ Pascals (Pa). Esta pressão extremamente baixa, muito além do que é encontrado em um vácuo padrão, é a chave para desbloquear o processamento de materiais avançados, criando um ambiente quase perfeitamente estéril em temperaturas muito altas.

Um forno de alto vácuo não se trata apenas de atingir altas temperaturas; sua função principal é criar um ambiente ultra-limpo. O nível de vácuo especificado é fundamental para prevenir reações químicas como a oxidação que, de outra forma, comprometeriam a integridade de materiais sensíveis durante o aquecimento.

Por Que o Alto Vácuo é Crítico na Tecnologia de Fornos

Operar um forno sob alto vácuo é fundamentalmente sobre controle. Nas temperaturas extremas necessárias para processos como sinterização ou brasagem, os materiais tornam-se altamente reativos. Um alto vácuo remove os gases atmosféricos que, de outra forma, causariam reações químicas indesejadas.

Prevenção de Oxidação e Contaminação

O principal objetivo do vácuo é remover oxigênio e outros gases reativos. Mesmo quantidades vestigiais de oxigênio a 2000°F (1100°C) podem causar oxidação significativa na superfície dos metais, levando à descoloração, fragilidade e integridade estrutural comprometida.

Ao reduzir a pressão para quase zero, o forno elimina virtualmente o risco de contaminação, garantindo que a composição química do material permaneça pura.

Possibilitando o Processamento de Materiais Avançados

Certos processos metalúrgicos só são possíveis no vácuo. Um ambiente de alto vácuo é essencial para:

- Brasagem a Vácuo: Juntar dois materiais com um metal de preenchimento sem o uso de fluxo, resultando em uma junta limpa, forte e uniforme.

- Sinterização a Vácuo: Fundir pós metálicos abaixo de seu ponto de fusão para formar uma peça sólida e densa. O vácuo impede a oxidação dos pós finos.

- Resfriamento Rápido a Gás de Alta Pressão (HPGQ): Resfriar rapidamente as peças com um gás inerte após o ciclo de aquecimento. O processo começa a partir de um vácuo limpo para garantir que o próprio gás de resfriamento não cause contaminação.

Esses processos são vitais para a produção de componentes de alto desempenho para as indústrias aeroespacial, médica e de eletrônicos, utilizando materiais como ligas de titânio, aço inoxidável e superligas de alta temperatura.

Aprimoramento das Propriedades e Consistência do Material

O processamento no vácuo proporciona uma uniformidade de temperatura incomparável, muitas vezes dentro de alguns graus em toda a peça. Essa precisão, combinada com a ausência de contaminação, leva a propriedades de material superiores e altamente repetíveis.

Todo o ciclo de aquecimento e resfriamento pode ser controlado por computador, garantindo que cada lote atenda exatamente às mesmas especificações metalúrgicas.

Componentes Chave que Atingem o Alto Vácuo

Atingir e manter um nível de vácuo de 7×10⁻⁴ Pa requer um sistema sofisticado e robusto. Vários componentes chave trabalham em conjunto para criar esse ambiente.

A Câmara de Vácuo e as Vedações

A câmara é um vaso robusto e selado que contém os elementos de aquecimento e a peça de trabalho. Os modernos designs de "parede fria" usam intercamadas resfriadas a água para manter o exterior do forno em uma temperatura segura enquanto o interior atinge mais de 2600°C. A integridade das vedações é primordial.

O Sistema de Bombeamento a Vácuo

Este é o coração do forno. Geralmente envolve uma série de bombas trabalhando em estágios para remover moléculas de ar da câmara. Bombas de vácuo preliminar removem o grosso do ar primeiro, seguidas por bombas de alto vácuo (como bombas de difusão ou turbomoleculares) que reduzem a pressão ao nível final alvo.

Medidores de Precisão e Controles

Medidores especializados são necessários para medir com precisão pressões tão baixas. Esses dados são alimentados em um sistema de controle elétrico que gerencia as bombas, os elementos de aquecimento e os sistemas de resfriamento a gás, permitindo um controle automatizado e preciso sobre todo o processo.

Entendendo as Compensações

Embora poderosa, a tecnologia de alto vácuo traz complexidades e compensações inerentes que são importantes de entender.

Custos de Equipamento e Manutenção

Fornos de alto vácuo são significativamente mais complexos e caros do que seus equivalentes atmosféricos ou de baixo vácuo. As bombas, medidores e vedações de alta pureza exigem conhecimento especializado e um cronograma de manutenção rigoroso para garantir que funcionem de forma confiável.

Tempo do Ciclo do Processo

Atingir um alto vácuo não é instantâneo. O tempo de "bombeamento" necessário para evacuar a câmara até a pressão alvo pode adicionar um tempo considerável ao ciclo total do processo. Quaisquer vazamentos no sistema podem impedir que o forno atinja o vácuo necessário, levando a atrasos.

Limitações de Material e Processo

Embora os fornos a vácuo sejam versáteis, eles não são uma solução universal. A escolha do material do cadinho (grafite, alumina, etc.) e os parâmetros específicos do processo devem ser cuidadosamente ajustados ao material que está sendo aquecido para evitar quaisquer interações não intencionais, mesmo no vácuo.

Fazendo a Escolha Certa para Sua Aplicação

A seleção da tecnologia de processamento térmico correta depende inteiramente de seus requisitos de material e resultado desejado.

- Se seu foco principal é o processamento de metais altamente reativos como titânio ou superligas especiais: Um forno de alto vácuo é essencial para prevenir oxidação catastrófica e garantir a pureza do material.

- Se seu foco principal é o tratamento térmico geral de aços comuns: Um forno com atmosfera controlada ou um sistema de vácuo de grau inferior é frequentemente uma solução mais prática e econômica.

- Se seu foco principal é pesquisa e desenvolvimento em materiais avançados: O controle preciso, a baixa contaminação e a repetibilidade do processo de um forno de alto vácuo são críticos para produzir dados confiáveis.

Em última análise, entender o nível de vácuo é fundamental para controlar o ambiente de processamento e alcançar as propriedades de material desejadas com precisão absoluta.

Tabela de Resumo:

| Aspecto | Detalhes |

|---|---|

| Nível Máximo de Vácuo | 7×10⁻⁴ Pascals (Pa) |

| Principais Benefícios | Previne oxidação e contaminação, possibilita processos avançados como sinterização e brasagem |

| Aplicações Ideais | Indústrias aeroespacial, médica, eletrônica; materiais como ligas de titânio e superligas |

| Componentes Chave | Câmara de vácuo, vedações, bombas de vácuo preliminar e de alto vácuo, medidores de precisão |

Desbloqueie Todo o Potencial dos Seus Materiais com Fornos de Alto Vácuo KINTEK

Na KINTEK, aproveitamos P&D excepcional e fabricação interna para fornecer soluções avançadas de fornos de alta temperatura adaptadas às suas necessidades exclusivas. Nossa linha de produtos, incluindo Fornos Mufa, de Tubo, Rotativos, a Vácuo e com Atmosfera, e Sistemas CVD/PECVD, é projetada para fornecer controle preciso, ambientes livres de contaminação e propriedades de material superiores para indústrias como aeroespacial, médica e eletrônica. Com nossa forte capacidade de personalização profunda, podemos atender precisamente aos seus requisitos experimentais, garantindo desempenho ideal e repetibilidade.

Pronto para aumentar a eficiência do seu laboratório e alcançar resultados incomparáveis? Entre em contato conosco hoje para discutir como nossos fornos de alto vácuo podem transformar seu processamento de materiais!

Guia Visual

Produtos relacionados

- Forno de sinterização para tratamento térmico a vácuo com pressão para sinterização a vácuo

- Forno para tratamento térmico por vácuo com revestimento de fibra cerâmica

- 2200 ℃ Forno de tratamento térmico a vácuo para grafite

- Forno de tratamento térmico de molibdénio sob vácuo

- 2200 ℃ Forno de sinterização e tratamento térmico sob vácuo de tungsténio

As pessoas também perguntam

- Por que um ambiente de vácuo é essencial para a sinterização de titânio? Garante alta pureza e elimina a fragilidade

- Quais são as vantagens de um forno de sinterização por prensagem a quente a vácuo para compósitos de cobre e terras raras? Densidade e Pureza

- Qual é o mecanismo de um forno de sinterização a vácuo para AlCoCrFeNi2.1 + Y2O3? Otimize o processamento da sua liga de alta entropia

- Como a aplicação de pressão em um forno de prensagem a quente a vácuo facilita a sinterização de compósitos de cobre? Otimizar Densidade

- Qual é a função de um forno de sinterização a vácuo em revestimentos de CoNiCrAlY? Reparação de Microestruturas Pulverizadas a Frio