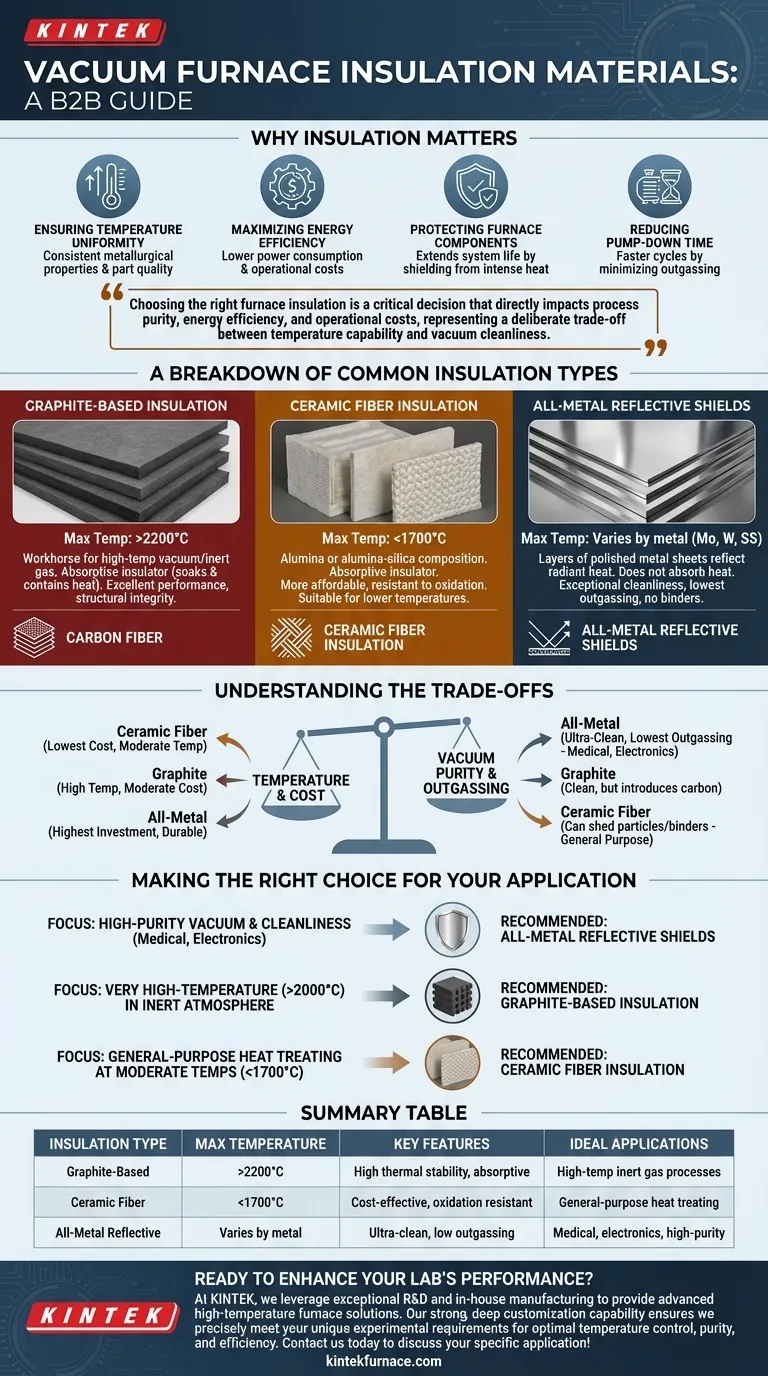

Os materiais de isolamento mais comuns usados em fornos a vácuo enquadram-se em três categorias principais: isolamento à base de grafite (como feltro rígido ou wafers), painéis de fibra cerâmica e escudos de calor refletivos totalmente metálicos, tipicamente feitos de molibdênio, tungstênio ou aço inoxidável. Cada material é escolhido com base na temperatura máxima de operação do forno, na pureza de vácuo necessária e no processo específico a ser executado.

A escolha do isolamento correto do forno não se resume apenas a conter o calor. É uma decisão crítica que impacta diretamente a pureza do processo, a eficiência energética e os custos operacionais, sendo que o material ideal representa um equilíbrio deliberado entre a capacidade de temperatura e a limpeza do vácuo.

Por Que o Isolamento é Crítico em um Forno a Vácuo

O isolamento adequado, frequentemente chamado de "zona quente", é o coração de um forno a vácuo eficiente e confiável. Seu desempenho dita a qualidade dos seus resultados e o custo de operação.

Garantindo a Uniformidade da Temperatura

Um pacote de isolamento bem projetado garante que o calor seja distribuído uniformemente por toda a área de trabalho. Essa uniformidade é fundamental para alcançar propriedades metalúrgicas e qualidade de peça consistentes.

Maximizando a Eficiência Energética

O papel principal do isolamento é evitar que o calor escape da zona quente. Ao refletir ou conter a energia térmica, ele reduz drasticamente a energia necessária para atingir e manter uma temperatura alvo, diminuindo os custos operacionais.

Protegendo os Componentes do Forno

O calor intenso gerado dentro da zona quente pode danificar a câmara de vácuo, as vedações e outros componentes externos. O isolamento atua como uma barreira protetora, estendendo a vida útil de todo o sistema do forno.

Reduzindo o Tempo de Evacuação (Pump-Down Time)

O isolamento eficaz ajuda a minimizar a desgaseificação de moléculas presas das paredes da câmara mantendo-as mais frias. Isso permite que as bombas de vácuo atinjam o nível de pressão desejado mais rapidamente, encurtando os tempos de ciclo.

Um Resumo dos Tipos de Isolamento Comuns

Cada material de isolamento opera com base em princípios diferentes e oferece um conjunto distinto de vantagens.

Isolamento à Base de Grafite

O isolamento de grafite, disponível como placas rígidas ou feltro macio, é um elemento essencial para aplicações de vácuo e gás inerte de alta temperatura. É feito de fibras de carbono processadas para suportar calor extremo.

É um isolante absorvente, o que significa que absorve o calor e o contém. O grafite é favorecido por seu excelente desempenho em temperaturas acima de 2200°C e sua integridade estrutural.

Isolamento de Fibra Cerâmica

O isolamento de fibra cerâmica é composto de materiais como alumina ou alumina-sílica. Também é um isolante absorvente, semelhante ao grafite, mas é tipicamente usado para aplicações de temperatura mais baixa, geralmente abaixo de 1700°C.

É frequentemente mais acessível que o grafite e pode ser usado em fornos que ocasionalmente podem ser expostos ao ar em altas temperaturas, onde o grafite oxidaria rapidamente.

Escudos Refletivos Totalmente Metálicos

Ao contrário do grafite ou da cerâmica, uma zona quente totalmente metálica não absorve calor. Em vez disso, consiste em múltiplas camadas de chapas de metal polido (como molibdênio, tungstênio ou aço inoxidável) que refletem o calor radiante de volta para a carga de trabalho.

Este design é valorizado por sua excepcional limpeza. Como os metais têm pressão de vapor muito baixa e não contêm aglutinantes, eles introduzem praticamente nenhuma contaminação no ambiente de vácuo, tornando-os ideais para vácuo ultra-alto e processos sensíveis.

Entendendo os Compromissos (Trade-offs)

A escolha do isolamento raramente é simples e envolve equilibrar desempenho, requisitos de processo e custo.

Temperatura vs. Escolha do Material

A temperatura máxima de operação do seu forno é a primeira e mais importante restrição. As fibras cerâmicas são econômicas para temperaturas moderadas, enquanto o grafite e os escudos totalmente metálicos são necessários para processos que operam acima de 1800°C.

Pureza do Vácuo e Desgaseificação

Para aplicações como implantes médicos, eletrônicos aeroespaciais ou componentes semicondutores, a pureza do processo é primordial. Os escudos totalmente metálicos oferecem a menor desgaseificação e o ambiente mais limpo.

As fibras cerâmicas podem liberar partículas microscópicas, e os aglutinantes usados nelas podem ser uma fonte de contaminação. O grafite, embora limpo, pode introduzir carbono na atmosfera do forno, o que pode ser indesejável para certos materiais.

Custo e Longevidade

O custo inicial é frequentemente um fator determinante. Em geral, a fibra cerâmica é a menos cara, seguida pelo grafite, sendo que as zonas quentes totalmente metálicas representam o investimento mais significativo.

No entanto, os escudos totalmente metálicos são duráveis, resistentes a danos mecânicos e podem ser limpos, oferecendo uma longa vida útil que pode compensar o preço inicial mais alto. O grafite pode ser quebradiço, e tanto o grafite quanto a cerâmica podem estar sujeitos a danos.

Fazendo a Escolha Certa para Sua Aplicação

A seleção do isolamento ideal requer alinhar as propriedades do material com seu objetivo principal de processo.

- Se seu foco principal for vácuo de alta pureza e limpeza (ex: médico, eletrônicos): Escudos refletivos totalmente metálicos são a escolha superior devido à mínima desgaseificação.

- Se seu foco principal for processamento em temperatura muito alta (>2000°C) em atmosfera inerte: O isolamento à base de grafite oferece o melhor desempenho térmico e estabilidade.

- Se seu foco principal for tratamento térmico de propósito geral em temperaturas moderadas (<1700°C): O isolamento de fibra cerâmica oferece uma solução confiável e altamente econômica.

Em última análise, entender esses compromissos fundamentais permite que você especifique um pacote de isolamento que ofereça o desempenho, a pureza e a eficiência que sua aplicação exige.

Tabela de Resumo:

| Tipo de Isolamento | Temperatura Máxima | Características Principais | Aplicações Ideais |

|---|---|---|---|

| À Base de Grafite | >2200°C | Alta estabilidade térmica, absorvente | Processos de gás inerte de alta temperatura |

| Fibra Cerâmica | <1700°C | Econômico, resistente à oxidação | Tratamento térmico de propósito geral |

| Refletivo Totalmente Metálico | Varia conforme o metal | Ultra-limpo, baixa desgaseificação | Processos médicos, eletrônicos, de alta pureza |

Pronto para aprimorar o desempenho do seu laboratório com o isolamento correto para fornos a vácuo? Na KINTEK, aproveitamos P&D excepcional e fabricação interna para fornecer soluções avançadas de fornos de alta temperatura, incluindo Fornos Mufa, Tubo, Rotativos, Fornos a Vácuo e com Atmosfera, e Sistemas CVD/PECVD. Nossa forte capacidade de personalização profunda garante que atendamos precisamente aos seus requisitos experimentais exclusivos para controle de temperatura, pureza e eficiência ideais. Contate-nos hoje para discutir como podemos apoiar sua aplicação específica!

Guia Visual

Produtos relacionados

- 2200 ℃ Forno de tratamento térmico a vácuo para grafite

- Forno para tratamento térmico por vácuo com revestimento de fibra cerâmica

- Forno de sinterização e tratamento térmico por indução a vácuo 600T

- Forno de prensagem a vácuo a quente Máquina de prensagem a vácuo aquecida

- Forno de atmosfera inerte de azoto 1700℃ controlado

As pessoas também perguntam

- Por que os fornos a vácuo são usados para o reaquecimento de amostras após um tratamento de borodização? Mantenha a tenacidade do núcleo

- Por que o grafite é econômico para fornos a vácuo? Maximizando o ROI e a Eficiência a Longo Prazo

- Qual é o mecanismo e o efeito dos filmes finos de NiTi pós-recozidos em um forno a vácuo? Desbloqueie a Superelasticidade

- Como o grafite contribui para a eficiência energética em fornos a vácuo? Obtenha Aquecimento Mais Rápido e Uniforme

- Qual é a principal aplicação dos fornos de tratamento térmico a vácuo na indústria aeroespacial? Aprimore o Desempenho dos Componentes com Precisão