Em sua essência, o aquecimento e resfriamento uniformes em um forno a vácuo são o fator mais crítico para prevenir tensões internas e distorções físicas nos materiais tratados. Essa consistência térmica garante que o componente final possua a resistência, durabilidade e precisão dimensional pretendidas, exigidas para sua aplicação, eliminando defeitos que poderiam levar a falhas prematuras.

O processamento térmico uniforme não é meramente uma etapa processual; é o princípio fundamental que garante a integridade metalúrgica e o desempenho de um componente. Ao prevenir a formação de tensões internas, assegura que o material se comporte de maneira previsível sob condições operacionais do mundo real.

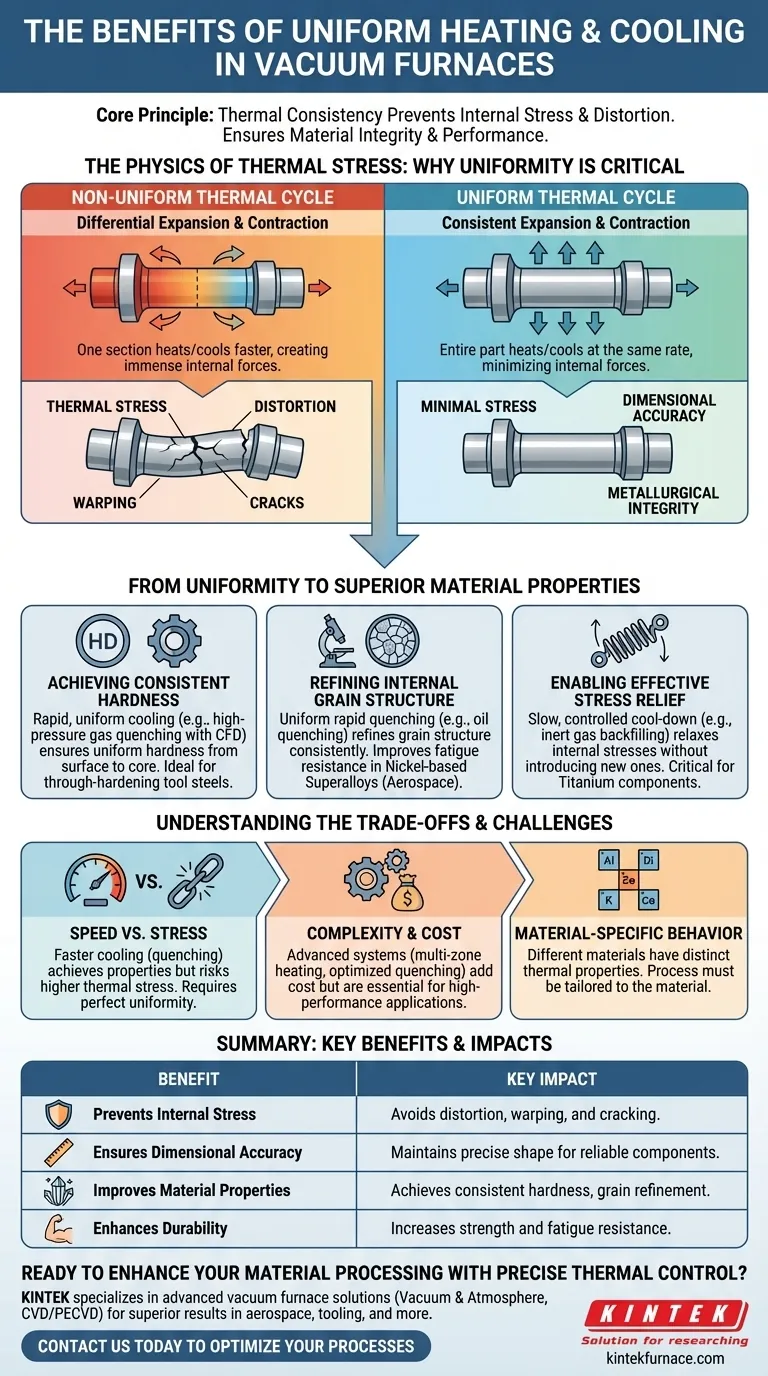

A Física da Tensão Térmica: Por Que a Uniformidade Não É Negociável

Todos os materiais se expandem quando aquecidos e se contraem quando resfriados. O desafio em qualquer processo térmico é gerenciar essa mudança física. Quando as mudanças de temperatura não são uniformes em todo o componente, isso cria uma cascata de problemas que comprometem a integridade do material.

O Problema da Expansão Diferencial

Quando uma seção de uma peça aquece ou esfria mais rapidamente do que outra, ela tenta se expandir ou contrair em uma taxa diferente. As seções mais frias e rígidas restringem fisicamente as seções mais quentes e em expansão (e vice-versa), criando imensas forças internas.

Como a Tensão Interna se Forma

Essas forças internas são conhecidas como tensão térmica. Se essa tensão exceder o limite elástico do material, resultará em alterações permanentes e irreversíveis na forma da peça.

O Resultado: Distorção, Empenamento e Trincas

Essa mudança permanente se manifesta como distorção ou empenamento. Nos casos mais extremos, especialmente com materiais frágeis ou mudanças de temperatura muito rápidas, a tensão pode se tornar tão grande que causa trincas microscópicas ou até mesmo catastróficas.

Da Uniformidade a Propriedades de Material Superiores

Controlar a taxa de aquecimento e resfriamento não é apenas evitar defeitos; é uma ferramenta precisa usada para projetar características específicas e desejáveis do material. A uniformidade do processo dita a consistência dessas propriedades.

Obtendo Dureza Consistente

Para aplicações como aços ferramenta de têmpera integral, o resfriamento rápido é essencial. Um forno a vácuo com têmpera a gás de alta pressão, utilizando bicos otimizados com dinâmica de fluidos computacional (CFD), garante que toda a peça esfrie na mesma taxa. Essa uniformidade garante dureza consistente da superfície ao núcleo.

Refinando a Estrutura de Grão Interna

Em materiais como superligas à base de níquel usadas em aeroespacial, a têmpera rápida em óleo refina a estrutura de grão metálica. O resfriamento uniforme garante que esse refinamento seja consistente em todo o componente, o que é fundamental para melhorar a resistência à fadiga e a resistência a altas temperaturas.

Viabilizando a Alivio de Tensão Eficaz

Inversamente, para o alívio de tensão por recozimento de componentes de titânio, é necessário um resfriamento lento e controlado. O reabastecimento do forno a vácuo com um gás inerte permite uma redução de temperatura gradual e altamente uniforme, relaxando efetivamente quaisquer tensões internas de etapas de fabricação anteriores sem introduzir novas.

Entendendo os Trade-offs e Desafios

Embora o objetivo seja sempre a uniformidade, o caminho para alcançá-la envolve equilibrar requisitos concorrentes e reconhecer as limitações do processo.

Velocidade vs. Tensão

O resfriamento rápido (têmpera) é necessário para atingir certas propriedades metalúrgicas, como a dureza, mas inerentemente carrega o maior risco de induzir tensão térmica. Quanto mais rápido o resfriamento, mais crítica se torna a uniformidade perfeita para evitar distorção ou trincas.

Complexidade e Custo

Sistemas projetados para alta precisão de uniformidade térmica são mais complexos e caros. Recursos como projetos avançados de fornos, controles de aquecimento multizona e sistemas sofisticados de têmpera a gás ou líquido adicionam um custo significativo, mas são essenciais para aplicações de alto desempenho.

Comportamento Específico do Material

Diferentes materiais possuem condutividade térmica e coeficientes de expansão térmica vastamente diferentes. Um processo otimizado para um bloco de aço ferramenta não funcionará para uma fabricação de titânio de parede fina. O processo deve ser adaptado às propriedades específicas do material para ser bem-sucedido.

Como Aplicar Isso ao Seu Processo

O ciclo térmico ideal depende inteiramente do material com o qual você está trabalhando e do resultado desejado. Sua escolha de estratégia de aquecimento e resfriamento deve ser deliberada e alinhada com o objetivo final.

- Se seu foco principal é maximizar a dureza em aços ferramenta: Você precisa de um sistema capaz de têmpera a gás de alta pressão que garanta uma taxa de resfriamento rápida e uniforme em toda a peça.

- Se seu foco principal é o refinamento de grão em superligas para vida de fadiga: Você deve priorizar um forno com um sistema de têmpera líquida rápida para atingir as velocidades de resfriamento necessárias de forma consistente.

- Se seu foco principal é estabilidade dimensional e alívio de tensão: Você deve usar um processo com recursos de resfriamento lento e precisamente controlado, muitas vezes envolvendo reabastecimento com gás inerte, para evitar distorções.

Dominar a uniformidade térmica é a chave para desbloquear todo o potencial de seus materiais e produzir componentes nos quais você pode confiar.

Tabela Resumo:

| Benefício | Impacto Principal |

|---|---|

| Previne Tensão Interna | Evita distorção, empenamento e trincas nos materiais |

| Garante Precisão Dimensional | Mantém forma e tamanho precisos para componentes confiáveis |

| Melhora as Propriedades do Material | Atinge dureza consistente, refinamento de grão e alívio de tensão |

| Aumenta a Durabilidade | Aumenta a resistência e a resistência à fadiga para aplicações exigentes |

Pronto para aprimorar seu processamento de materiais com controle térmico preciso? A KINTEK é especializada em soluções avançadas de fornos a vácuo, incluindo Fornos a Vácuo e com Atmosfera e Sistemas CVD/PECVD, apoiadas por profunda personalização para atender às suas necessidades exclusivas. Nossa experiência em aquecimento e resfriamento uniforme garante resultados superiores para indústrias como aeroespacial e de ferramentas. Entre em contato conosco hoje para discutir como podemos otimizar seus processos térmicos para melhor desempenho e confiabilidade!

Guia Visual

Produtos relacionados

- Forno para tratamento térmico por vácuo com revestimento de fibra cerâmica

- Forno de tratamento térmico de molibdénio sob vácuo

- 2200 ℃ Forno de sinterização e tratamento térmico sob vácuo de tungsténio

- 2200 ℃ Forno de tratamento térmico a vácuo para grafite

- Forno tubular de vácuo de laboratório de alta pressão Forno tubular de quartzo

As pessoas também perguntam

- Qual o papel de um forno de tratamento térmico a vácuo de alta temperatura no LP-DED? Otimize a Integridade da Liga Hoje

- O que é o processo de tratamento térmico a vácuo? Obtenha Qualidade de Superfície Superior e Desempenho do Material

- Qual o papel de um forno de tratamento térmico a vácuo de alta temperatura no pós-processamento de TBC? Aumentar a Adesão do Revestimento

- Como um forno de tratamento térmico a vácuo influencia a microestrutura do Ti-6Al-4V? Otimizar a Ductilidade e a Resistência à Fadiga

- Quais são as funções de um forno de alto vácuo para ligas CoReCr? Alcançar precisão microestrutural e estabilidade de fase