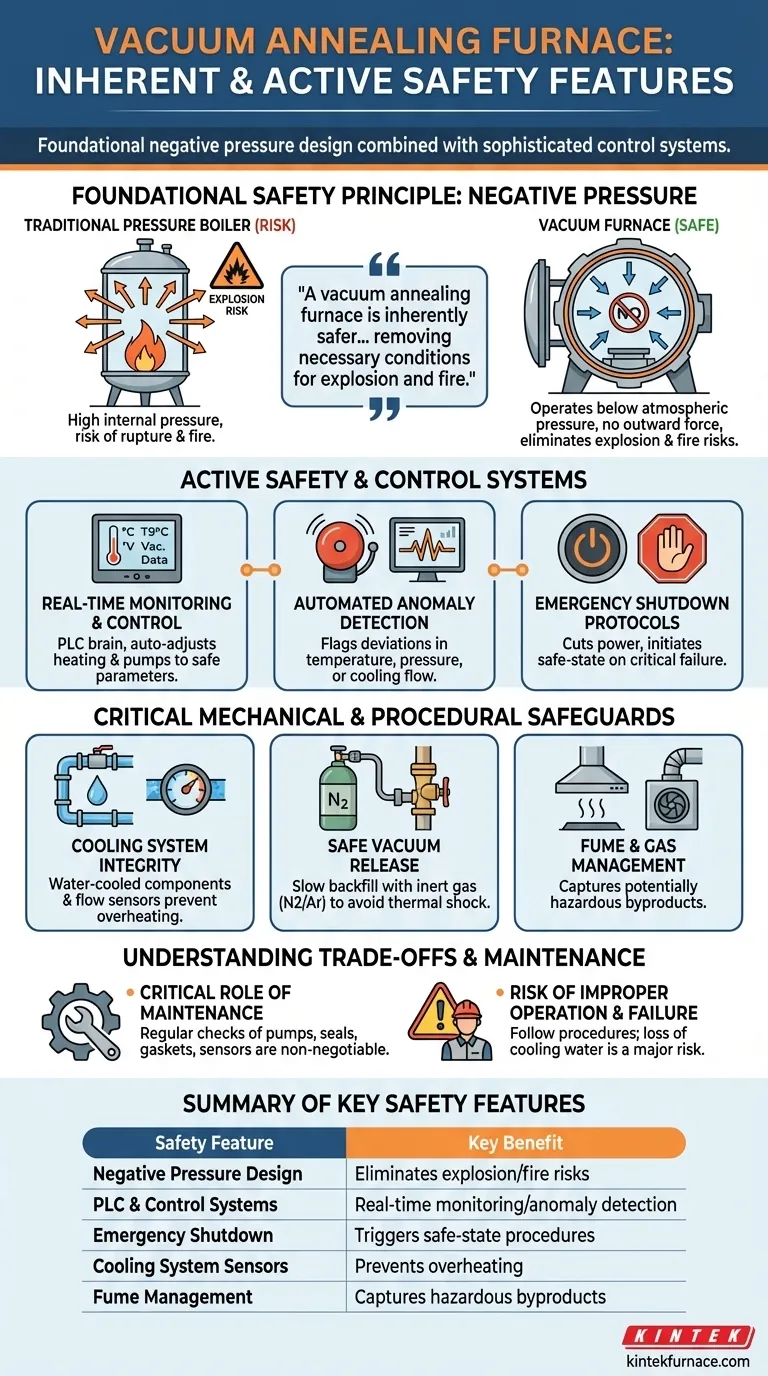

Em sua essência, os recursos de segurança de um forno de recozimento a vácuo são projetados em torno de dois princípios: a segurança intrínseca da operação a vácuo e uma sofisticada rede de sistemas de controle ativo. Ao remover o oxigênio e operar sob pressão negativa, esses fornos eliminam os riscos industriais comuns de incêndio e explosão. Essa segurança fundamental é então reforçada por sistemas de monitoramento em tempo real que gerenciam temperatura, pressão e resfriamento para prevenir anomalias antes que se tornem perigos.

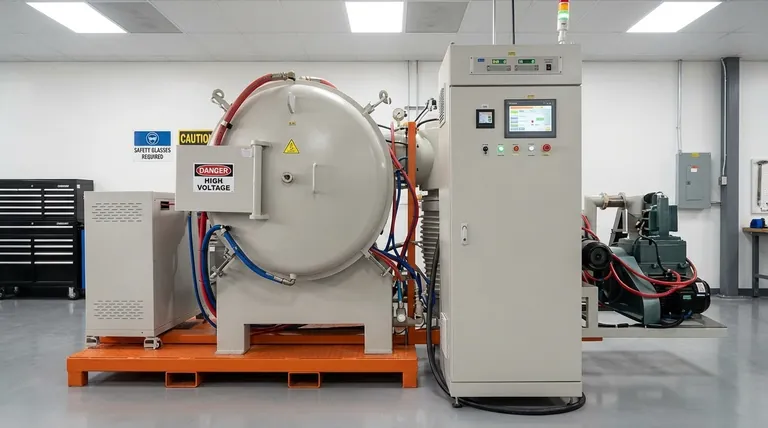

Um forno de recozimento a vácuo é inerentemente mais seguro do que um forno convencional de pressão ou atmosférico porque seu princípio operacional central—o vácuo—remove as condições necessárias para explosão e incêndio. Seus recursos de segurança avançados são projetados para manter esse estado controlado e proteger o equipamento e o operador.

O Princípio Fundamental de Segurança: Pressão Negativa

O recurso de segurança mais significativo de um forno a vácuo não é um complemento, mas seu design fundamental. Operar sob pressão negativa muda todo o perfil de risco em comparação com equipamentos de aquecimento tradicionais.

Eliminação do Risco de Explosão

Ao contrário de uma caldeira de pressão, que contém alta pressão interna que pode levar a uma ruptura catastrófica, um forno a vácuo opera a uma pressão abaixo da atmosfera circundante. Não há força externa nas paredes do forno, eliminando completamente o risco de explosão por sobrepressurização.

Mitigação do Risco de Incêndio e Oxidação

O fogo requer oxigênio. Ao evacuar o ar da câmara de aquecimento, um forno a vácuo remove o oxigênio necessário para a combustão. Isso evita que a peça de trabalho oxide ou pegue fogo, mesmo em temperaturas extremas, o que é um recurso crítico de segurança e controle de qualidade.

Sistemas de Segurança e Controle Ativos

Os fornos a vácuo modernos são equipados com sistemas inteligentes que monitoram e gerenciam ativamente todo o processo de recozimento, fornecendo uma robusta camada de segurança automatizada.

Monitoramento e Controle em Tempo Real

O "cérebro" do forno é tipicamente um Controlador Lógico Programável (CLP) emparelhado com controladores de temperatura e pressão. Este sistema fornece dados em tempo real sobre níveis de vácuo e temperatura, ajustando automaticamente os elementos de aquecimento e a atividade da bomba para permanecer dentro de parâmetros precisos e seguros.

Detecção Automatizada de Anomalias

Esses sistemas de controle são programados para detectar qualquer desvio do processo desejado. Se a temperatura ultrapassar o limite, o nível de vácuo cair, ou o fluxo de água de resfriamento for interrompido, o sistema sinaliza imediatamente a anomalia.

Protocolos de Desligamento de Emergência

Em caso de anomalia crítica, como falha do sistema de resfriamento, o forno acionará um desligamento de emergência. Isso corta automaticamente a energia dos elementos de aquecimento e inicia outros procedimentos de estado seguro para proteger o equipamento, o produto e o pessoal.

Salvaguardas Mecânicas e Procedimentais Críticas

Além dos controles digitais, a engenharia física e os procedimentos operacionais estabelecidos são essenciais para garantir resultados seguros e repetíveis.

Integridade do Sistema de Resfriamento

As paredes do forno, a porta e as passagens de energia são tipicamente resfriadas a água para protegê-las do intenso calor interno. Sensores de fluxo de água de resfriamento são um recurso de segurança vital que acionará um alarme ou desligamento se o fluxo for insuficiente, evitando o superaquecimento e danos ao corpo do forno.

Liberação Segura do Vácuo

Retornar a câmara à pressão atmosférica deve ser feito corretamente. Um procedimento adequado de liberação de vácuo usa um gás inerte como nitrogênio ou argônio para reabastecer a câmara lentamente, evitando choque térmico na peça de trabalho quente ou contaminação do ar ambiente.

Gerenciamento de Fumaça e Gás

Para processos que envolvem materiais que podem liberar substâncias voláteis ou fumaça, alguns fornos a vácuo são equipados com capas de exaustão ou sistemas de exaustão local. Isso garante que quaisquer subprodutos potencialmente perigosos sejam capturados e ventilados com segurança, protegendo os operadores e mantendo a conformidade.

Compreendendo as Vantagens e as Necessidades de Manutenção

Embora inerentemente seguro, a confiabilidade de um forno a vácuo depende inteiramente de sua condição e operação adequada. A complacência é o maior risco.

O Papel Crítico da Manutenção

Os sistemas de segurança são tão bons quanto os componentes que monitoram. Um cronograma de manutenção regular é inegociável. Isso inclui inspecionar e fazer a manutenção de bombas de vácuo, verificar vedações e gaxetas da porta, calibrar sistemas de controle e verificar a função de todos os sensores. Uma vedação com vazamento pode comprometer o vácuo, introduzindo riscos que o forno é projetado para prevenir.

O Risco de Operação Inadequada

O erro do operador continua sendo um perigo potencial. A falha em seguir os procedimentos corretos para carregamento, descarregamento ou reabastecimento pode introduzir riscos. Por esse motivo, os fornos modernos geralmente oferecem modos de controle automático ou semiautomático para minimizar a intervenção manual e garantir a consistência do processo.

Falha do Sistema de Resfriamento

O ponto de falha mais crítico em um forno a vácuo resfriado a água é a perda de água de resfriamento. Isso pode levar ao superaquecimento rápido do corpo do forno, falha da vedação e danos significativos ao equipamento. Fontes de água confiáveis e sensores de fluxo funcionais são primordiais.

Fazendo a Escolha Certa para Seu Objetivo

Compreender como esses sistemas de segurança funcionam juntos permite que você priorize o que mais importa para suas necessidades operacionais específicas.

- Se seu foco principal é a estabilidade e qualidade do processo: O CLP e os controladores programáveis são seus recursos mais importantes, pois garantem controle preciso e repetível sobre o vácuo e o ambiente térmico.

- Se seu foco principal é a segurança do operador e a conformidade: O design fundamental de pressão negativa, combinado com sistemas de desligamento de emergência e gerenciamento de fumaça, oferece o mais alto nível de proteção.

- Se seu foco principal é a confiabilidade e o tempo de atividade a longo prazo: Um rigoroso cronograma de manutenção preventiva para as bombas de vácuo, vedações e sistema de resfriamento é a chave para prevenir falhas.

Ao aproveitar seu design inerente e controles inteligentes, um forno de recozimento a vácuo bem mantido oferece um dos ambientes de processamento térmico mais seguros e controlados disponíveis.

Tabela Resumo:

| Recurso de Segurança | Benefício Chave |

|---|---|

| Design de Pressão Negativa | Elimina riscos de explosão e incêndio ao remover o oxigênio |

| CLP e Sistemas de Controle | Fornece monitoramento em tempo real e detecção automatizada de anomalias |

| Desligamento de Emergência | Aciona procedimentos de estado seguro para falhas críticas |

| Sensores do Sistema de Resfriamento | Previne o superaquecimento monitorando o fluxo de água |

| Gerenciamento de Fumaça | Captura subprodutos perigosos para a segurança do operador |

Aumente a segurança e a eficiência do seu laboratório com as soluções avançadas de fornos de alta temperatura da KINTEK. Aproveitando P&D excepcional e fabricação interna, fornecemos a diversos laboratórios produtos confiáveis como Fornos Mufla, Tubulares, Rotativos, Fornos a Vácuo & Atmosfera e Sistemas CVD/PECVD. Nossa forte capacidade de personalização profunda garante que atendamos com precisão às suas necessidades experimentais exclusivas. Entre em contato hoje para discutir como nossas soluções podem proteger suas operações e aumentar o desempenho!

Guia Visual

Produtos relacionados

- Forno de tratamento térmico de molibdénio sob vácuo

- 2200 ℃ Forno de sinterização e tratamento térmico sob vácuo de tungsténio

- Forno para tratamento térmico por vácuo com revestimento de fibra cerâmica

- Pequeno forno para tratamento térmico sob vácuo e sinterização de fios de tungsténio

- 2200 ℃ Forno de tratamento térmico a vácuo para grafite

As pessoas também perguntam

- Qual é o propósito de um tratamento térmico de 1400°C para tungstênio poroso? Passos Essenciais para o Reforço Estrutural

- Quais são os benefícios de usar um forno a vácuo de alta temperatura para o recozimento de nanocristais de ZnSeO3?

- Por que um ambiente de vácuo é essencial para a sinterização de titânio? Garante alta pureza e elimina a fragilidade

- Qual é o propósito de definir um estágio de permanência em temperatura intermediária? Eliminar defeitos na sinterização a vácuo

- Qual o papel de um forno de tratamento térmico a vácuo de alta temperatura no pós-processamento de TBC? Aumentar a Adesão do Revestimento