Em fornos a vácuo, o grafite é o material fundamental que possibilita processos de temperatura extremamente alta. Suas aplicações mais comuns são como elementos de aquecimento que geram o calor, isolamento de feltro que o contém, e os acessórios internos, racks e retortas que seguram as peças de trabalho em tratamento. Esses componentes são essenciais para indústrias que vão da aeronáutica à fabricação de semicondutores.

Embora muitos materiais possam suportar altas temperaturas, o grafite é excepcionalmente adequado para fornos a vácuo devido à sua capacidade extraordinária de aumentar a resistência à medida que a temperatura sobe, mantendo-se estável em um ambiente não oxidante. Entender suas propriedades é fundamental para compreender o processamento moderno de materiais em alta temperatura.

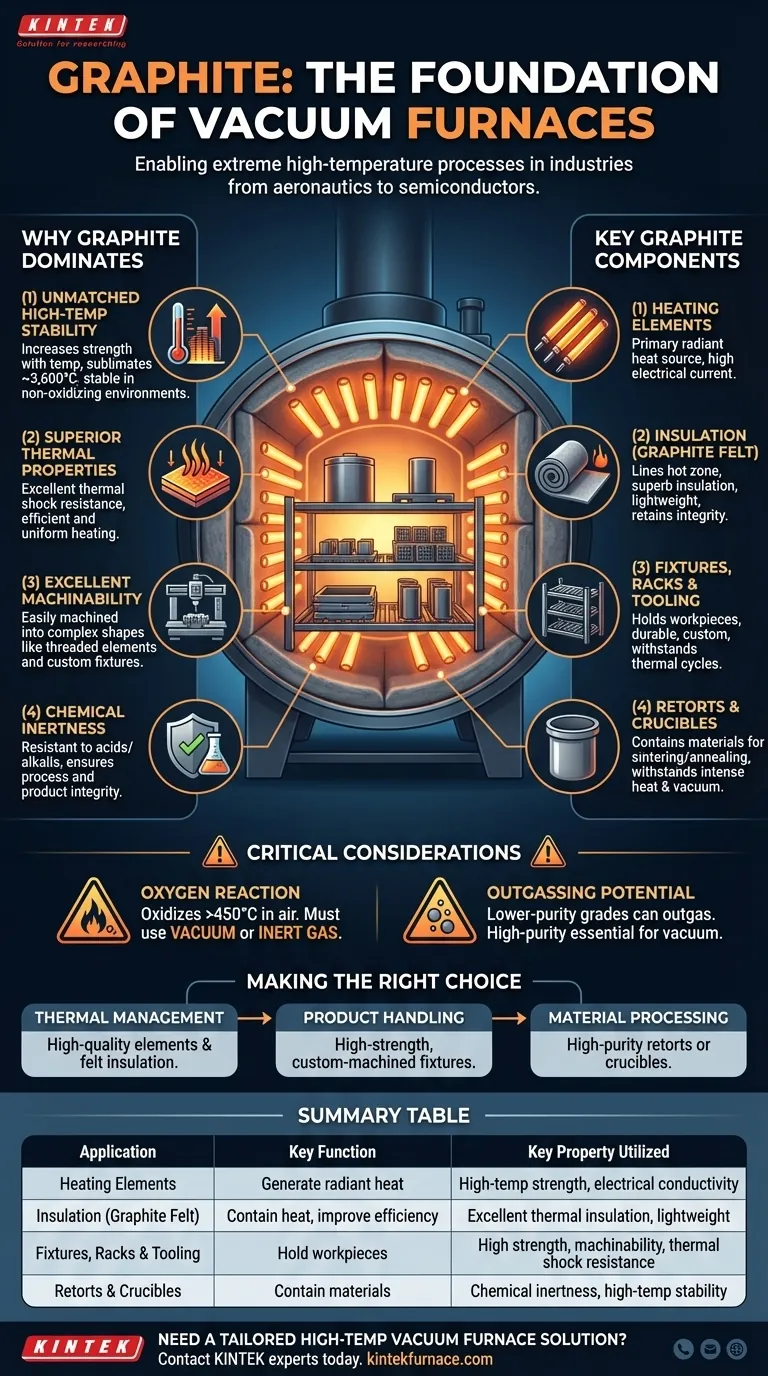

Por Que o Grafite Domina em Fornos a Vácuo

O grafite não é apenas uma opção entre muitas; sua combinação específica de propriedades o torna a escolha padrão para as zonas mais quentes de fornos a vácuo e de atmosfera inerte.

Estabilidade Inigualável em Alta Temperatura

O grafite não derrete à pressão atmosférica. Em vez disso, ele sublima (transforma-se diretamente em gás) a temperaturas que se aproximam de 3.600°C.

Crucialmente, sua resistência mecânica realmente aumenta com a temperatura, atingindo o pico em torno de 2.500°C. Isso é o oposto dos metais, que enfraquecem à medida que ficam mais quentes.

Propriedades Térmicas Superiores

O grafite exibe excelente resistência ao choque térmico. Ele pode suportar ciclos rápidos de aquecimento e resfriamento sem rachar, um atributo vital para componentes de forno.

Sua grande área de radiação também contribui para um aquecimento eficiente e uniforme dentro da câmara do forno.

Excelente Usinabilidade e Resistência

Apesar de sua resistência, o grafite é relativamente macio e pode ser facilmente usinada em formas complexas, como elementos de aquecimento rosqueados ou transportadores de produtos intrincados.

Isso permite a criação de acessórios e peças de forno personalizados, adaptados a processos específicos, como tratamento térmico, brasagem ou sinterização.

Inércia Química

O grafite é altamente resistente a ataques químicos de ácidos, álcalis e a maioria dos agentes corrosivos, garantindo a integridade tanto do forno quanto do produto. Isso o torna ideal para conter materiais durante processos sensíveis.

Uma Análise dos Componentes Chave de Grafite

Essas propriedades fundamentais se traduzem diretamente nos papéis críticos que o grafite desempenha dentro de um forno.

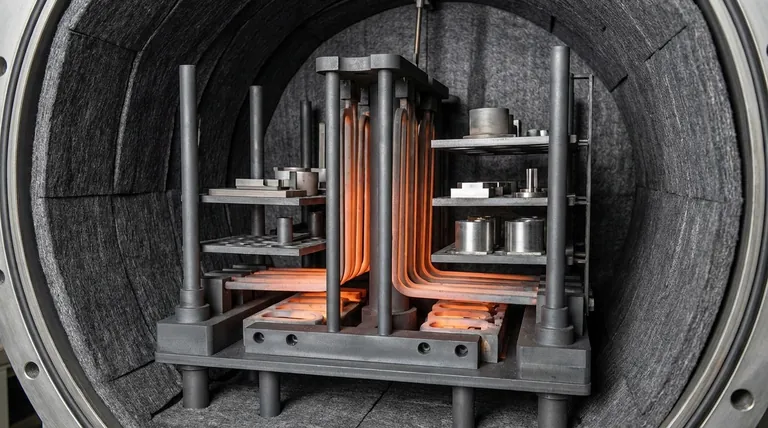

Elementos de Aquecimento

O grafite é a principal fonte de calor radiante na maioria dos fornos a vácuo. Ele é usinado em hastes ou placas que brilham quando uma alta corrente elétrica passa por elas, aquecendo eficientemente a câmara do forno.

Isolamento (Feltro de Grafite)

Para conter esse calor intenso, a "zona quente" do forno é revestida com feltro de grafite. Este material fornece excelente isolamento térmico, é leve e mantém sua integridade estrutural em temperaturas extremas.

Este conjunto de isolamento é fundamental para minimizar a perda de calor e melhorar a eficiência energética do forno.

Acessórios, Racks e Ferramentas

As peças de trabalho não podem ser simplesmente colocadas no piso do forno. Elas são mantidas no lugar por acessórios, grades e postes de suporte de grafite.

A resistência do material a altas temperaturas e sua usinabilidade permitem a criação de ferramentas personalizadas e duráveis que não deformam ou falham durante um ciclo de aquecimento.

Retortas e Cadinhos

Para processos como a sinterização de pós ou o recozimento de peças pequenas, retortas ou cadinhos de grafite atuam como recipientes. Eles contêm o material com segurança e podem suportar o calor intenso e as condições de vácuo sem reagir com o produto.

Compreendendo as Compensações e Limitações

Embora o grafite seja excepcional, seu uso não está isento de considerações críticas. Suas propriedades definem não apenas suas vantagens, mas também seus requisitos operacionais.

A Necessidade Crítica de uma Atmosfera Controlada

A principal limitação do grafite é sua reação com o oxigênio em altas temperaturas. Na presença de ar, o grafite começará a oxidar (queimar) em temperaturas acima de 450°C.

É precisamente por isso que ele é usado em fornos a vácuo ou a gás inerte (como argônio). Ao remover o oxigênio, a atmosfera do forno protege os componentes de grafite da degradação, permitindo que operem até 3.000°C.

Potencial para Desgaseificação

Graus de grafite de menor pureza podem conter umidade aprisionada ou aglutinantes que se transformarão em gás (desgaseificação) quando aquecidos sob vácuo. Isso pode comprometer o nível de vácuo ou contaminar materiais sensíveis.

Portanto, selecionar o grau de grafite de alta pureza correto é essencial para aplicações de alto vácuo, especialmente na fabricação de eletrônicos e semicondutores.

Fazendo a Escolha Certa para Sua Aplicação

A seleção do tipo e da forma corretos de grafite depende inteiramente do seu objetivo operacional.

- Se seu foco principal for gerenciamento térmico: Sua prioridade são elementos de aquecimento de alta qualidade e um pacote de isolamento de feltro de grafite projetado corretamente para garantir uniformidade e eficiência de temperatura.

- Se seu foco principal for manuseio de produtos: Você precisa de acessórios, racks e ferramentas usinados sob medida, feitos de um grau de grafite de alta resistência que possa suportar ciclos térmicos repetidos.

- Se seu foco principal for processamento de materiais: Você requer retortas ou cadinhos de grafite de alta pureza que conterão seu material sem reagir com ele ou introduzir contaminantes.

Em última análise, o comportamento único do grafite em temperaturas extremas o torna um material insubstituível no mundo do processamento térmico avançado.

Tabela de Resumo:

| Aplicação | Função Principal | Propriedade Chave Utilizada |

|---|---|---|

| Elementos de Aquecimento | Gerar calor radiante | Resistência a altas temperaturas, condutividade elétrica |

| Isolamento (Feltro de Grafite) | Conter calor, melhorar a eficiência | Excelente isolamento térmico, leve |

| Acessórios, Racks e Ferramentas | Manter as peças de trabalho no lugar | Alta resistência, usinabilidade, resistência ao choque térmico |

| Retortas e Cadinhos | Conter materiais durante o processamento | Inércia química, estabilidade em alta temperatura |

Precisa de uma solução de forno a vácuo de alta temperatura adaptada ao seu processo específico?

Na KINTEK, aproveitamos nossa excepcional P&D e fabricação interna para fornecer soluções avançadas de fornos para diversos laboratórios. Nossa linha de produtos, incluindo Fornos Tubulares, Fornos a Vácuo e com Atmosfera, e Sistemas CVD/PECVD, é complementada por fortes capacidades de personalização profunda. Podemos ajudá-lo a selecionar ou projetar os componentes de grafite perfeitos — desde elementos de aquecimento até acessórios personalizados — para atender precisamente aos seus requisitos experimentais únicos, garantindo desempenho ideal e longevidade em suas aplicações de alta temperatura.

Entre em contato com nossos especialistas hoje mesmo para discutir como podemos aprimorar suas capacidades de processamento térmico!

Guia Visual

Produtos relacionados

- 2200 ℃ Forno de tratamento térmico a vácuo para grafite

- Forno para tratamento térmico por vácuo com revestimento de fibra cerâmica

- Forno tubular de vácuo de laboratório de alta pressão Forno tubular de quartzo

- Forno para prensagem a quente com vácuo Forno tubular para prensagem a vácuo com aquecimento

- Forno de atmosfera inerte de azoto 1700℃ controlado

As pessoas também perguntam

- Por que as fixações e suportes de grafite são importantes em fornos a vácuo? Desbloqueie Precisão & Durabilidade

- Como o tratamento térmico a vácuo reduz a deformação da peça de trabalho? Alcance Estabilidade Dimensional Superior

- Qual é o mecanismo e o efeito dos filmes finos de NiTi pós-recozidos em um forno a vácuo? Desbloqueie a Superelasticidade

- Qual é a principal aplicação dos fornos de tratamento térmico a vácuo na indústria aeroespacial? Aprimore o Desempenho dos Componentes com Precisão

- Por que o grafite é econômico para fornos a vácuo? Maximizando o ROI e a Eficiência a Longo Prazo