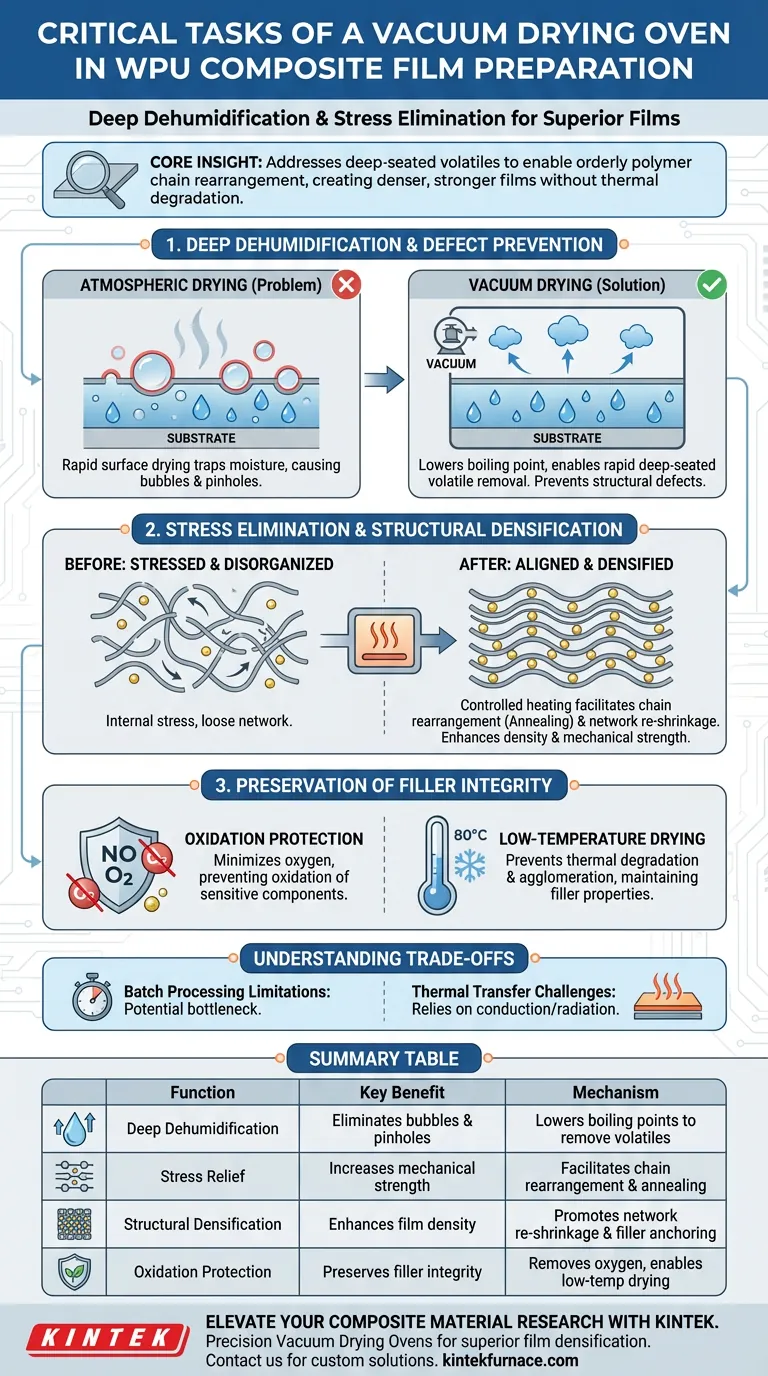

Um forno de secagem a vácuo é essencial para a desumidificação profunda e a eliminação de tensões internas nas fases finais da formação de filmes de Poliuretano à Base de Água (WPU). Ao criar um ambiente de pressão negativa combinado com aquecimento controlado, o forno acelera a remoção de água residual e solventes vestigiais, prevenindo eficazmente a formação de defeitos estruturais como bolhas ou furos de alfinete.

Insight Central Enquanto a secagem padrão remove a umidade superficial, a secagem a vácuo aborda os voláteis profundos que comprometem a integridade estrutural. Ela permite o rearranjo ordenado das cadeias poliméricas, resultando em um filme compósito mais denso e mecanicamente mais forte, sem o risco de degradação térmica em alta temperatura.

Mecanismos de Estabilização de Filmes

Migração Acelerada de Voláteis

A principal função do forno a vácuo é remover voláteis que ficam presos profundamente na matriz polimérica.

Ao diminuir a pressão ambiental, o forno reduz o ponto de ebulição da água e dos solventes residuais.

Isso permite que esses fluidos migrem para a superfície e evaporem rapidamente, mesmo em temperaturas moderadas (por exemplo, 80 °C), garantindo uma desumidificação profunda completa.

Prevenção de Defeitos Estruturais

Durante a formação de filmes de WPU, bolsas de vapor presas podem levar a defeitos catastróficos.

Se a secagem ocorrer apenas à pressão atmosférica, a secagem superficial rápida pode prender a umidade no interior, levando a bolhas ou furos de alfinete.

O ambiente de vácuo garante que o gás e o vapor sejam continuamente evacuados, prevenindo a formação desses vazios e garantindo uma superfície de filme lisa e contínua.

Melhoria das Propriedades do Material

Eliminação de Tensões e Rearranjo de Cadeias

Além da simples secagem, o forno a vácuo atua como uma câmara de recozimento crítica.

O ambiente de aquecimento controlado facilita a mobilidade das cadeias poliméricas.

Essa mobilidade permite que as cadeias sofram um rearranjo ordenado, o que alivia as tensões internas acumuladas durante estágios anteriores de processamento.

Densificação Estrutural

À medida que as cadeias poliméricas se rearranjam e os voláteis são evacuados, a estrutura do material se densifica.

A pressão de vácuo promove o reencolhimento da rede de poliuretano inchada.

Esse encolhimento ajuda a ancorar firmemente os enchimentos — como nanopartículas ou pontos quânticos — dentro da matriz polimérica, impedindo que eles sejam lixiviados e melhorando a resistência mecânica geral do compósito.

Preservação da Integridade do Enchimento

Filmes compósitos frequentemente contêm enchimentos sensíveis que podem degradar sob calor elevado ou na presença de oxigênio.

O ambiente de vácuo minimiza a presença de oxigênio, protegendo componentes sensíveis (como nanopartículas metálicas ou grupos funcionais) da oxidação.

Além disso, ao permitir a secagem em temperaturas mais baixas, o processo evita a aglomeração dura de nanosheets, mantendo a área superficial específica e a estabilidade química dos enchimentos.

Compreendendo os Compromissos

Limitações de Processamento em Lote

Ao contrário dos secadores de esteira contínua, os fornos a vácuo geralmente operam como processos em lote.

Isso pode criar um gargalo em ambientes de fabricação de alta produtividade, pois a câmara deve ser selada, evacuada e pressurizada novamente para cada ciclo.

Desafios de Transferência Térmica

No vácuo, não há ar para transferir calor por convecção.

O aquecimento depende principalmente da condução das prateleiras ou da radiação.

Isso requer controle preciso da temperatura das superfícies das prateleiras para garantir que o filme de WPU cure uniformemente sem criar "pontos quentes" que poderiam reticular o polímero de forma desigual.

Fazendo a Escolha Certa para Seu Objetivo

Para otimizar a preparação do seu filme compósito de WPU, ajuste seus parâmetros de secagem a vácuo às necessidades específicas do seu material:

- Se o seu foco principal é a resistência mecânica: Priorize um ciclo de secagem mais longo com calor moderado para maximizar o rearranjo das cadeias poliméricas e o alívio de tensões internas.

- Se o seu foco principal é a preservação de enchimentos sensíveis: Utilize a capacidade do vácuo de diminuir os pontos de ebulição para secar na temperatura mais baixa possível, prevenindo a oxidação e a degradação térmica.

- Se o seu foco principal é a redução de defeitos: Garanta um aumento gradual do nível de vácuo para evitar a ebulição súbita de solventes, que pode romper a superfície do filme antes que ele se estabeleça.

A secagem a vácuo eficaz transforma um filme de WPU de um simples revestimento seco em um material de engenharia denso, sem tensões e estruturalmente integrado.

Tabela Resumo:

| Função | Benefício Principal | Mecanismo |

|---|---|---|

| Desumidificação Profunda | Elimina bolhas e furos de alfinete | Diminui pontos de ebulição para remover voláteis profundos |

| Alívio de Tensões | Aumenta a resistência mecânica | Facilita o rearranjo de cadeias poliméricas e o recozimento |

| Densificação Estrutural | Melhora a densidade do filme | Promove o reencolhimento da rede e a ancoragem segura de enchimentos |

| Proteção contra Oxidação | Preserva a integridade do enchimento | Remove oxigênio e permite secagem em temperaturas mais baixas |

Eleve Sua Pesquisa em Materiais Compósitos com a KINTEK

A precisão é fundamental na preparação de filmes de Poliuretano à Base de Água (WPU) de alto desempenho. A KINTEK fornece soluções de laboratório líderes na indústria, incluindo Fornos de Secagem a Vácuo de alto desempenho, fornos mufla e sistemas CVD projetados para atender às suas especificações de materiais mais rigorosas.

Apoiados por P&D especializado e fabricação de classe mundial, nossos sistemas garantem transferência de calor uniforme e controle preciso de pressão para prevenir defeitos estruturais e preservar a integridade de enchimentos sensíveis. Se você precisa de uma configuração padrão ou de um sistema totalmente personalizável para necessidades de pesquisa exclusivas, a KINTEK é sua parceira em excelência de materiais.

Pronto para alcançar uma densificação de filme superior? Entre em contato conosco hoje mesmo para encontrar sua solução personalizada.

Guia Visual

Referências

- Wanchao Wu, Chuanqun Hu. Preparation and Flame-Retardant Properties of DMMP/Nano-Silica/WPU Composite Materials. DOI: 10.3390/polym17081052

Este artigo também se baseia em informações técnicas de Kintek Furnace Base de Conhecimento .

Produtos relacionados

- Forno para tratamento térmico por vácuo com revestimento de fibra cerâmica

- Forno de sinterização para tratamento térmico a vácuo com pressão para sinterização a vácuo

- Pequeno forno para tratamento térmico sob vácuo e sinterização de fios de tungsténio

- Forno tubular de vácuo de laboratório de alta pressão Forno tubular de quartzo

- Forno de sinterização e brasagem para tratamento térmico sob vácuo

As pessoas também perguntam

- Que características modulares melhoram a flexibilidade dos fornos a vácuo? Aumente a Eficiência com Designs Escaláveis e de Troca Rápida

- Como os fornos contínuos aumentam a eficiência da produção? Aumente o Rendimento e Reduza os Custos

- Por que gradientes de temperatura específicos são utilizados em um forno de secagem a vácuo? Preparação de Membrana de Matriz Mista Master

- Quais são as vantagens técnicas de usar um ambiente de vácuo para secar catalisadores g-C3N4/Bi2WO6?

- Quais processos os fornos de cementação a vácuo podem realizar? Desbloqueie Soluções Versáteis de Tratamento Térmico

- Qual é a importância de uma configuração de câmara de vácuo multicátodo? Aumentar a Eficiência e Aderência do Revestimento DLC

- Qual é a função dos fornos de recozimento no processo de fabricação de Transistores de Película Fina de Óxido de Índio e Zinco (IZO) (TFTs)? | Desbloqueie Eletrônicos de Alto Desempenho

- Por que a Sinterização por Plasma de Faísca (SPS) é ideal para cerâmicas de Ti2AlN? Alcançando 99,2% de Pureza e Densidade Máxima