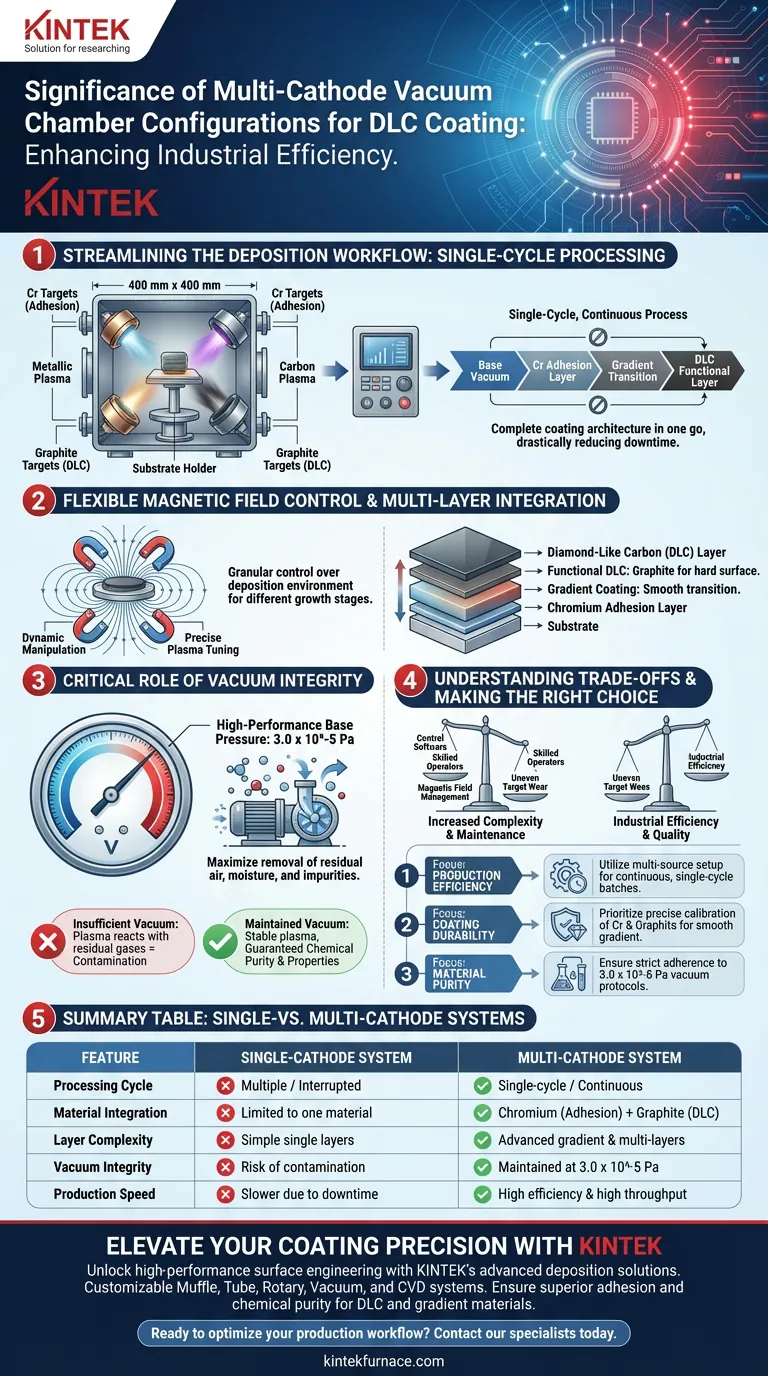

Uma configuração de câmara de vácuo multicátodo aumenta significativamente a eficiência do revestimento industrial, permitindo a deposição contínua de estruturas complexas e multicamadas dentro de um único ciclo. Ao utilizar múltiplos alvos distintos — especificamente cromo para aderência e grafite para a camada funcional — esta configuração permite configurações flexíveis de campo magnético e a criação de revestimentos de gradiente sem quebrar o vácuo.

Ao integrar múltiplas fontes de material numa só câmara, os fabricantes eliminam a necessidade de trocas de alvo a meio do processo. Isto garante que sequências de revestimento complexas, desde a interface base até à superfície superior de Carbono Amorfo Semelhante ao Diamante (DLC), são alcançadas com consistência superior e velocidade de produção.

Otimizando o Fluxo de Trabalho de Deposição

A Vantagem do Processamento em Ciclo Único

Numa configuração industrial padrão, como uma câmara de 400 mm x 400 mm, uma configuração de quatro cátodos muda o paradigma de produção.

Em vez de executar lotes separados para diferentes camadas, o sistema pode completar toda a arquitetura de revestimento de uma só vez.

Isto reduz drasticamente o tempo de inatividade associado à ventilação da câmara ou à mudança de configurações de equipamento entre camadas.

Controlo Flexível do Campo Magnético

O uso de quatro cátodos dedicados fornece controlo granular sobre o ambiente de deposição.

Os operadores podem manipular as configurações do campo magnético dinamicamente durante o processo.

Esta flexibilidade permite o ajuste preciso das características do plasma para se adequar a diferentes estágios do crescimento do revestimento.

Alcançando a Integração de Materiais Multicamadas

Estabelecendo Aderência Robusta

O principal desafio no revestimento DLC é garantir que a camada de carbono duro adira ao substrato.

Para resolver isto, cátodos específicos são carregados com alvos de cromo para depositar uma camada de aderência inicial.

Isto cria uma forte ligação química com o substrato, prevenindo a delaminação sob stress.

Criando Camadas DLC Funcionais

Uma vez estabelecida a camada de aderência, o sistema muda o controlo para cátodos equipados com alvos de grafite.

Esta transição permite a deposição da camada funcional de Carbono Amorfo Semelhante ao Diamante.

Ao mudar gradualmente entre as fontes, o sistema cria um revestimento de gradiente, suavizando a transição entre a interface metálica e a superfície de carbono duro.

O Papel Crítico da Integridade do Vácuo

Atingindo Pressão Base de Alto Desempenho

A eficácia de um sistema multicátodo depende fortemente da pureza do ambiente de vácuo.

Antes da deposição, bombas de alto desempenho reduzem a pressão base para $3.0 \times 10^{-5}$ Pa.

Este vácuo profundo é necessário para maximizar a remoção de moléculas de ar residuais, humidade e gases de impureza.

Garantindo Pureza Química

Se o nível de vácuo for insuficiente, os átomos de carbono ativos no plasma reagirão com os gases residuais.

Manter o limiar de $3.0 \times 10^{-5}$ Pa garante que a descarga de plasma permaneça estável.

Isto previne a contaminação, garantindo que o revestimento DLC dopado mantenha a sua composição química e propriedades físicas precisas.

Compreendendo as Compensações

Aumento da Complexidade do Sistema

Embora eficiente, um sistema multicátodo introduz mais variáveis na equação de fabrico.

Equilibrar as interações entre quatro fontes diferentes requer software de controlo sofisticado e operadores qualificados.

A má gestão dos campos magnéticos pode levar a uma espessura de revestimento desigual ou ao envenenamento do alvo.

Considerações de Manutenção

Gerir quatro cátodos distintos requer protocolos de manutenção vigilantes.

Os operadores devem monitorizar as taxas de erosão dos alvos nas fontes de cromo e grafite simultaneamente.

O desgaste desigual nos alvos pode alterar a taxa de deposição, potencialmente afetando a estrutura de gradiente se não for corrigido.

Fazendo a Escolha Certa para o Seu Objetivo

Para alavancar um sistema multicátodo de forma eficaz, alinhe a sua configuração com os seus alvos de produção específicos:

- Se o seu foco principal é Eficiência de Produção: Utilize a configuração multissource para executar lotes contínuos em ciclo único para minimizar o tempo de inatividade entre camadas.

- Se o seu foco principal é Durabilidade do Revestimento: Priorize a calibração precisa dos alvos de Cromo e Grafite para criar um gradiente suave que maximize a aderência.

- Se o seu foco principal é Pureza do Material: Certifique-se de que os seus protocolos de vácuo aderem estritamente ao padrão de $3.0 \times 10^{-5}$ Pa para prevenir a degradação química da camada DLC.

A configuração multicátodo não se trata apenas de adicionar mais hardware; trata-se de criar um ambiente unificado e versátil que transforma processos químicos complexos em rotinas industriais fiáveis.

Tabela Resumo:

| Característica | Sistema de Cátodo Único | Sistema Multicátodo |

|---|---|---|

| Ciclo de Processamento | Múltiplos ciclos / Interrompido | Ciclo único / Contínuo |

| Integração de Materiais | Limitado a um material | Cromo (Aderência) + Grafite (DLC) |

| Complexidade da Camada | Camadas únicas simples | Gradiente avançado e multicamadas |

| Integridade do Vácuo | Risco de contaminação durante trocas | Mantido a $3.0 \times 10^{-5}$ Pa |

| Velocidade de Produção | Mais lento devido ao tempo de inatividade | Alta eficiência e alto rendimento |

Eleve a Sua Precisão de Revestimento com a KINTEK

Desbloqueie todo o potencial da engenharia de superfícies de alto desempenho com as soluções de deposição avançadas da KINTEK. Apoiada por P&D especializado e fabrico de classe mundial, a KINTEK oferece sistemas personalizáveis de Muffle, Tubo, Rotativo, Vácuo e CVD projetados para atender às exigências rigorosas dos laboratórios industriais modernos.

Seja no desenvolvimento de revestimentos duráveis de Carbono Amorfo Semelhante ao Diamante (DLC) ou materiais de gradiente especializados, os nossos sistemas fornecem a integridade do vácuo e o controlo de processo de que necessita para garantir aderência superior e pureza química.

Pronto para otimizar o seu fluxo de trabalho de produção? Contacte os nossos especialistas hoje para encontrar o forno de alta temperatura ou sistema de vácuo perfeito, adaptado às suas necessidades únicas de investigação e fabrico.

Guia Visual

Referências

- Eneko Barba, J.A. Garcı́a. Study of the Industrial Application of Diamond-Like Carbon Coatings Deposited on Advanced Tool Steels. DOI: 10.3390/coatings14020159

Este artigo também se baseia em informações técnicas de Kintek Furnace Base de Conhecimento .

Produtos relacionados

- Máquina de forno tubular PECVD para deposição química melhorada por plasma inclinado

- Conjunto de vedação de chumbo de passagem de elétrodo de vácuo com flange CF KF para sistemas de vácuo

- Forno de atmosfera inerte de azoto controlado de 1400℃.

- Elementos de aquecimento térmico de carboneto de silício SiC para forno elétrico

- Forno de atmosfera inerte de azoto 1700℃ controlado

As pessoas também perguntam

- Como a temperatura é controlada em um forno a vácuo? Alcance Tratamento Térmico Preciso para Seus Materiais

- Qual é a importância da brasagem a vácuo na fabricação moderna? Obtenha juntas fortes e puras para aplicações críticas

- Quais são os benefícios de usar elementos de aquecimento de grafite em fornos a vácuo? Atingir Calor Extremo e Durabilidade

- Quais são os benefícios de usar um forno a vácuo de alta temperatura para o recozimento de nanocristais de ZnSeO3?

- Como o arrefecimento é conseguido em fornos a vácuo? Arrefecimento Controlado para Propriedades de Material Superiores

- Qual é o objetivo da secagem a vácuo em eletrólitos de NaF–Na3AlF6? Garanta o Desempenho de Sal Fundido de Alta Pureza

- Como opera um forno a arco a vácuo? Obtenha Metais Ultra-Puros para Aplicações Exigentes

- O que é um forno cadinho e para que ele é usado? Um Guia para a Fusão de Metais Puros