O objetivo principal da secagem a vácuo de eletrólitos de NaF–Na3AlF6 é a remoção rigorosa de umidade residual adsorvida nos sais brutos. Como esses sais de fluoreto são naturalmente higroscópicos, esta etapa de pré-tratamento é fundamental para prevenir a degradação química antes que os materiais sejam introduzidos em ambientes de alta temperatura.

Ponto Central Sais de fluoreto reagem agressivamente com água em altas temperaturas para formar fluoreto de hidrogênio corrosivo e impurezas de óxido. A secagem a vácuo garante a integridade química do sal fundido, prevenindo a deterioração do eletrólito e minimizando a interferência durante os processos de redução eletroquímica.

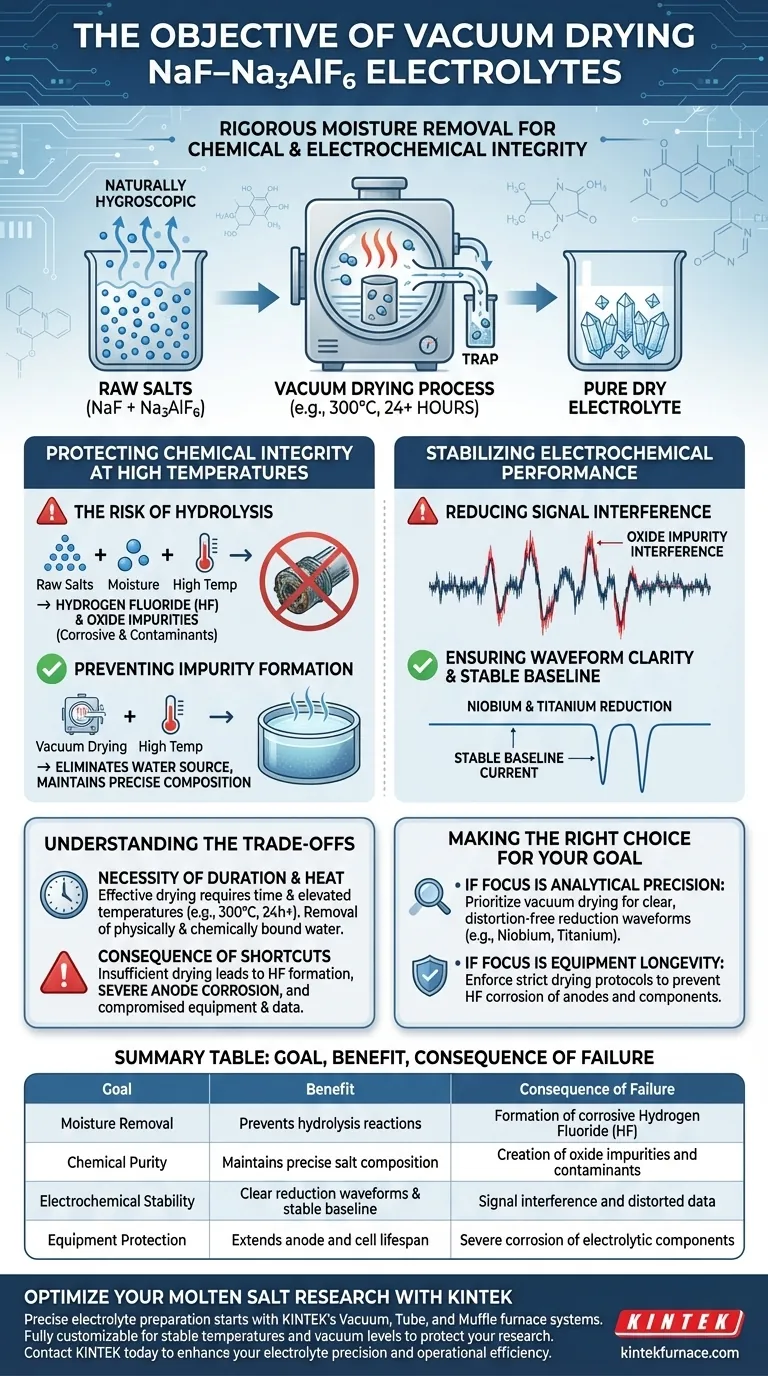

Protegendo a Integridade Química em Altas Temperaturas

O Risco de Hidrólise

Sais brutos, especificamente NaF e Na3AlF6, absorvem facilmente umidade do ambiente circundante. Se essa umidade não for removida antes do aquecimento, os sais sofrem reações de hidrólise.

Prevenindo a Formação de Impurezas

Quando a água interage com sais de fluoreto em altas temperaturas, ela produz fluoreto de hidrogênio (HF) e vários impurezas de óxido. A secagem a vácuo elimina efetivamente a fonte de água, prevenindo assim a formação desses subprodutos e mantendo a composição química precisa do sal fundido.

Estabilizando o Desempenho Eletroquímico

Reduzindo a Interferência de Sinal

A presença de impurezas de óxido induzidas pela umidade atua como um contaminante no eletrólito. Essas impurezas criam íons de interferência que perturbam os dados eletroquímicos.

Garantindo a Clareza da Forma de Onda

Especificamente na redução de metais como nióbio e titânio, as impurezas podem distorcer as formas de onda de redução. Ao remover a umidade, o processo de secagem a vácuo garante que essas formas de onda permaneçam claras e interpretáveis.

Estabelecendo uma Linha de Base Estável

Um eletrólito limpo resulta em uma corrente de linha de base estável. Essa estabilidade é essencial para o monitoramento preciso do processo e a deposição eficiente de metais, garantindo que a corrente aplicada impulsione a reação pretendida em vez de reações colaterais com impurezas.

Entendendo os Compromissos

A Necessidade de Duração e Calor

A secagem eficaz não é instantânea. Frequentemente, requer o processamento de materiais em temperaturas elevadas (por exemplo, 300°C) por períodos prolongados (geralmente 24 horas ou mais) para garantir a remoção tanto da água fisicamente adsorvida quanto da água cristalina quimicamente ligada.

A Consequência de Atalhos

A secagem insuficiente leva a consequências imediatas no estado fundido. Além do mau desempenho eletroquímico, a umidade residual leva à formação de HF, que causa corrosão severa do ânodo. Pular ou encurtar esta etapa compromete tanto a qualidade dos dados quanto a vida útil do equipamento da célula eletrolítica.

Fazendo a Escolha Certa para Seu Objetivo

Para otimizar a preparação do seu eletrólito com base em seus requisitos específicos:

- Se o seu foco principal é a precisão analítica: Priorize a secagem a vácuo para eliminar a interferência de óxido, garantindo que as formas de onda de redução para metais como nióbio e titânio estejam livres de distorção.

- Se o seu foco principal é a longevidade do equipamento: Aplique protocolos de secagem rigorosos para prevenir a hidrólise, interrompendo assim a formação de fluoreto de hidrogênio corrosivo que ataca ânodos e componentes da célula.

A etapa de secagem a vácuo não é apenas um passo preparatório; é o ponto de controle fundamental para garantir a estabilidade química e a precisão eletroquímica de todo o sistema de sal fundido.

Tabela Resumo:

| Objetivo | Benefício | Consequência da Falha |

|---|---|---|

| Remoção de Umidade | Previne reações de hidrólise | Formação de Fluoreto de Hidrogênio (HF) corrosivo |

| Pureza Química | Mantém a composição precisa do sal | Criação de impurezas de óxido e contaminantes |

| Estabilidade Eletroquímica | Formas de onda de redução claras e linha de base estável | Interferência de sinal e dados distorcidos |

| Proteção do Equipamento | Aumenta a vida útil do ânodo e da célula | Corrosão severa dos componentes eletrolíticos |

Otimize Sua Pesquisa de Sal Fundido com a KINTEK

A preparação precisa do eletrólito começa com processamento térmico de alto desempenho. A KINTEK fornece sistemas de fornos a vácuo, de tubo e mufla líderes na indústria, projetados especificamente para atender às rigorosas demandas de secagem de sais de fluoreto e síntese de materiais.

Apoiados por P&D especializado e fabricação de precisão, nossos sistemas são totalmente personalizáveis para garantir temperaturas e níveis de vácuo estáveis, protegendo sua pesquisa contra impurezas e corrosão de equipamentos.

Pronto para elevar os padrões do seu laboratório? Entre em contato com a KINTEK hoje mesmo para descobrir como nossas soluções de alta temperatura podem aprimorar a precisão do seu eletrólito e a eficiência operacional.

Guia Visual

Referências

- Bo Zhang, Maofa Jiang. Electrochemical Behavior of Niobium Oxide and Titanium Oxide in NaF–Na3AlF6 Molten Salt. DOI: 10.3390/met14030297

Este artigo também se baseia em informações técnicas de Kintek Furnace Base de Conhecimento .

Produtos relacionados

- 2200 ℃ Forno de sinterização e tratamento térmico sob vácuo de tungsténio

- Forno para tratamento térmico por vácuo com revestimento de fibra cerâmica

- Forno de tratamento térmico de molibdénio sob vácuo

- 2200 ℃ Forno de tratamento térmico a vácuo para grafite

- Forno de sinterização e brasagem para tratamento térmico sob vácuo

As pessoas também perguntam

- Quais são as aplicações da brasagem em forno na indústria aeroespacial? Juntando Componentes Críticos para o Voo

- Quais são as vantagens de usar um forno de cementação a vácuo? Alcance Qualidade e Eficiência Superiores

- O que é um forno de sinterização a vácuo e qual é a sua função principal? Alcançar Materiais Densos e de Alta Pureza

- Quais são as vantagens de usar um forno a vácuo para o tratamento de secagem de eletrodos de cátodo? Aumentar o Desempenho da Bateria

- Qual o papel de um forno de tratamento térmico a vácuo de alta temperatura no LP-DED? Otimize a Integridade da Liga Hoje

- Qual a diferença entre sinterização a vácuo e sinterização em atmosfera? Escolha o Método Certo para Seus Materiais

- Por que um forno a vácuo mantém o vácuo durante o resfriamento? Proteger as peças de trabalho da oxidação e controlar a metalurgia

- Por que os fornos a vácuo modernos são projetados com sistemas de injeção de gás de até 20 bar? Desbloqueie a versatilidade de têmpera rápida