Em resumo, as principais vantagens de um forno de cementação a vácuo são a qualidade superior da peça, tempos de processamento mais rápidos e um ambiente operacional altamente controlado e limpo. Esta tecnologia elimina a oxidação superficial comum em métodos tradicionais, resultando em componentes com propriedades mecânicas e estabilidade dimensional significativamente melhoradas logo ao sair do forno.

A cementação a vácuo transforma o tratamento térmico de um processo de força bruta em um processo científico e preciso. Sua vantagem central reside no uso de vácuo para criar uma base perfeitamente limpa, permitindo a infusão exata e uniforme de carbono, o que fundamentalmente aprimora o desempenho e a consistência do componente final.

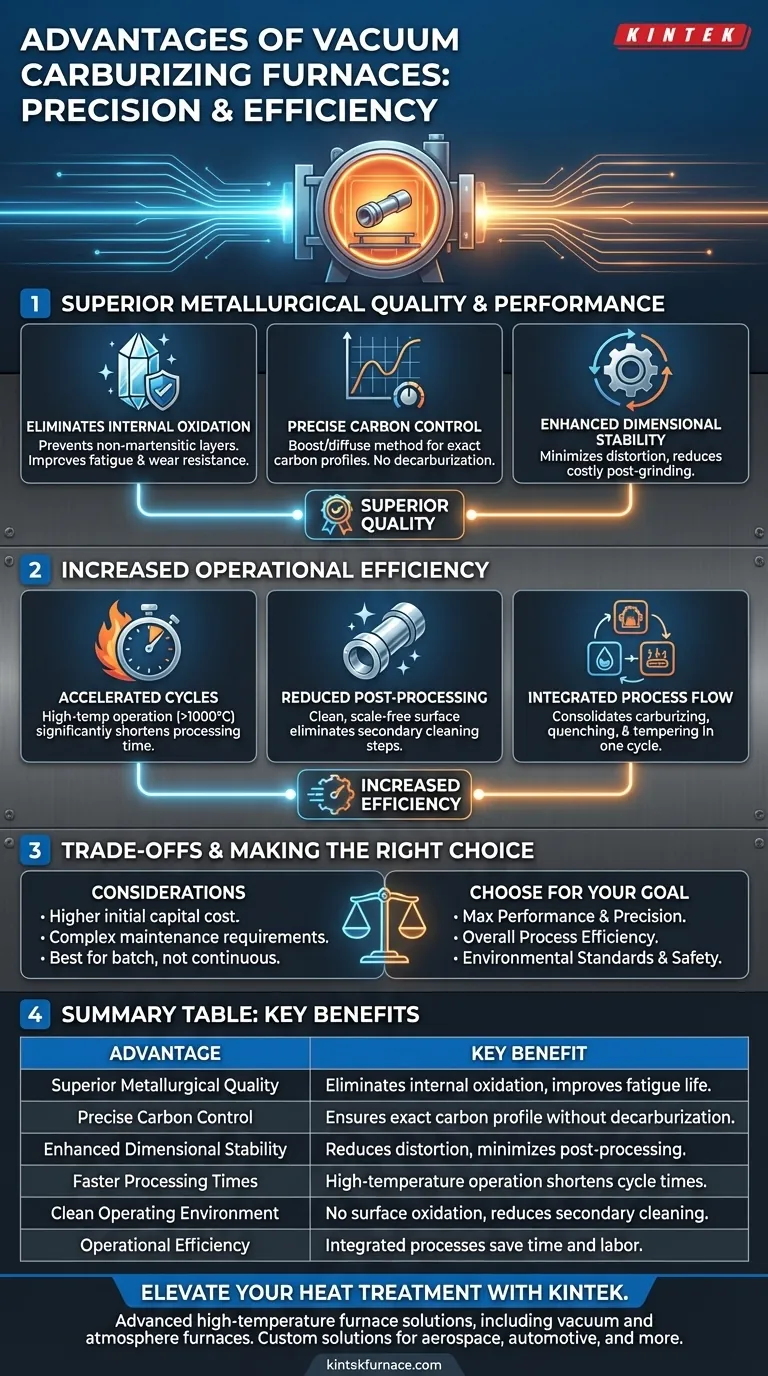

Qualidade Metalúrgica e Desempenho Superiores

O benefício mais significativo da cementação a vácuo é a melhoria drástica na qualidade metalúrgica do componente tratado. Isso é alcançado através de um ambiente de processamento excepcionalmente limpo e controlado.

Eliminação da Oxidação Interna

Na cementação tradicional em atmosfera, o oxigênio está presente e reage com os elementos de liga no aço (como cromo e manganês), criando uma camada indesejada e não martensítica na superfície. Um forno a vácuo remove virtualmente todo o oxigênio antes do início do processo, prevenindo completamente essa oxidação interna. Isso resulta em uma microestrutura mais limpa, que melhora diretamente a vida útil à fadiga e a resistência ao desgaste da peça.

Controle Preciso de Carbono

A cementação a vácuo utiliza um método de "impulso/difusão". Um gás hidrocarboneto (como propano ou acetileno) é introduzido em pulsos (impulso), seguido por um período em que o gás é interrompido e o forno é evacuado para permitir que o carbono se difunda uniformemente no aço (difusão). Este processo confere aos engenheiros controle incomparável sobre o perfil final de carbono, garantindo que a superfície tenha o teor exato de carbono desejado, sem o risco de descarbonetação.

Estabilidade Dimensional Aprimorada

A combinação de gerenciamento de temperatura preciso e um ambiente de aquecimento e resfriamento uniforme reduz significativamente a distorção da peça. Esta preservação da estabilidade dimensional é crucial para componentes de alta precisão, como engrenagens, rolamentos e ferramentas de moldagem por injeção, pois minimiza a necessidade de retificação dispendiosa e demorada pós-tratamento térmico.

Eficiência Operacional Aumentada

Além da qualidade da peça, a cementação a vácuo oferece benefícios tangíveis ao fluxo de trabalho de fabricação, melhorando a velocidade e reduzindo o trabalho subsequente.

Ciclos de Cementação Acelerados

Como o processo é isento de risco de oxidação, a cementação a vácuo pode ser realizada em temperaturas muito mais altas—frequentemente excedendo 1000°C (1832°F). Esta capacidade de alta temperatura encurta significativamente o tempo do ciclo de cementação, aumentando a vazão em comparação com métodos convencionais limitados a temperaturas mais baixas.

Requisitos Pós-Processamento Reduzidos

As peças saem de um forno a vácuo com uma superfície limpa, brilhante e livre de carepa. Isso frequentemente elimina a necessidade de operações de limpeza secundárias, como jateamento ou decapagem química, economizando tempo e dinheiro na cadeia de produção.

Fluxo de Processo Integrado

Os fornos modernos de cementação a vácuo são frequentemente sistemas multifuncionais. Uma única unidade pode realizar cementação a baixa pressão, têmpera (usando gás de alta pressão ou óleo) e revenimento, consolidando múltiplas etapas do processo em um ciclo automatizado.

Entendendo as Trocas (Trade-offs)

Embora poderosa, a cementação a vácuo não é uma solução universal. Reconhecer seus requisitos específicos é crucial para uma avaliação equilibrada.

Maior Investimento de Capital Inicial

A tecnologia de forno a vácuo é mais sofisticada do que os fornos de atmosfera tradicionais. Isso resulta em um custo de equipamento inicial mais alto, que deve ser ponderado em relação aos ganhos de longo prazo em qualidade, eficiência e redução de pós-processamento.

Complexidade de Manutenção e Operacional

Manter a integridade do sistema de vácuo—incluindo bombas, vedações e sistemas de controle—requer conhecimento especializado e protocolos de manutenção diligentes. O processo exige operadores qualificados que compreendam as nuances da tecnologia de vácuo e do controle de processo.

Adequação para Processamento em Lote

A cementação a vácuo é fundamentalmente um processo em lote. Embora altamente eficiente para componentes de alto valor, pode não ser a solução mais econômica para produção de altíssimo volume e baixa variedade, onde fornos contínuos podem oferecer uma melhor economia de escala.

Fazendo a Escolha Certa para o Seu Objetivo

Selecionar o método de cementação correto depende inteiramente de suas prioridades de fabricação específicas e dos requisitos do componente.

- Se o seu foco principal é o desempenho máximo e a precisão da peça: A eliminação da oxidação interna e o controle dimensional superior tornam a cementação a vácuo a escolha ideal para aplicações críticas como aeroespacial ou engrenagens de alto desempenho.

- Se o seu foco principal é a eficiência geral do processo: A combinação de tempos de ciclo mais rápidos em altas temperaturas e a redução ou eliminação da limpeza pós-processo oferece um argumento convincente para melhorar a vazão e reduzir o custo total da peça.

- Se o seu foco principal são os padrões ambientais e a segurança: O processo limpo e contido, sem geradores de gás exotérmico ou chamas abertas, torna a cementação a vácuo um passo definitivo em direção a uma operação mais segura e ecologicamente correta.

Em última análise, a adoção da cementação a vácuo é um investimento em controle, consistência e um padrão de qualidade mais elevado para seus componentes mais exigentes.

Tabela de Resumo:

| Vantagem | Benefício Principal |

|---|---|

| Qualidade Metalúrgica Superior | Elimina oxidação interna, melhora a vida útil à fadiga e a resistência ao desgaste |

| Controle Preciso de Carbono | Garante perfil de carbono exato sem descarbonetação |

| Estabilidade Dimensional Aprimorada | Reduz a distorção, minimiza o pós-processamento |

| Tempos de Processamento Mais Rápidos | A operação em alta temperatura encurta os tempos de ciclo |

| Ambiente Operacional Limpo | Sem oxidação superficial, reduz a limpeza secundária |

| Eficiência Operacional | Processos integrados economizam tempo e mão de obra |

Pronto para elevar seus processos de tratamento térmico com precisão e eficiência? A KINTEK é especializada em soluções avançadas de fornos de alta temperatura, incluindo fornos a vácuo e atmosfera, adaptados para atender às suas necessidades exclusivas. Nossa experiência em P&D e fabricação interna garante desempenho confiável para indústrias como aeroespacial e automotiva. Entre em contato conosco hoje para discutir como nossas soluções personalizadas podem aprimorar a qualidade de seus componentes e seu fluxo de trabalho operacional!

Guia Visual

Produtos relacionados

- Forno para tratamento térmico por vácuo com revestimento de fibra cerâmica

- Pequeno forno para tratamento térmico sob vácuo e sinterização de fios de tungsténio

- Forno de sinterização para tratamento térmico a vácuo com pressão para sinterização a vácuo

- Forno de sinterização e tratamento térmico por indução a vácuo 600T

- Forno de tratamento térmico de molibdénio sob vácuo

As pessoas também perguntam

- Quais são os procedimentos adequados para manusear a porta do forno e as amostras em um forno a vácuo? Garanta a Integridade e Segurança do Processo

- Quais são os benefícios do tratamento térmico a vácuo? Alcance Controle Metalúrgico Superior

- Quais são os componentes de um forno a vácuo? Desvende os Segredos do Processamento em Alta Temperatura

- Por que aquecer feixes de barras de aço em um forno a vácuo elimina os caminhos de transferência de calor? Melhore a Integridade da Superfície Hoje

- Como um forno de tratamento térmico a vácuo influencia a microestrutura do Ti-6Al-4V? Otimizar a Ductilidade e a Resistência à Fadiga