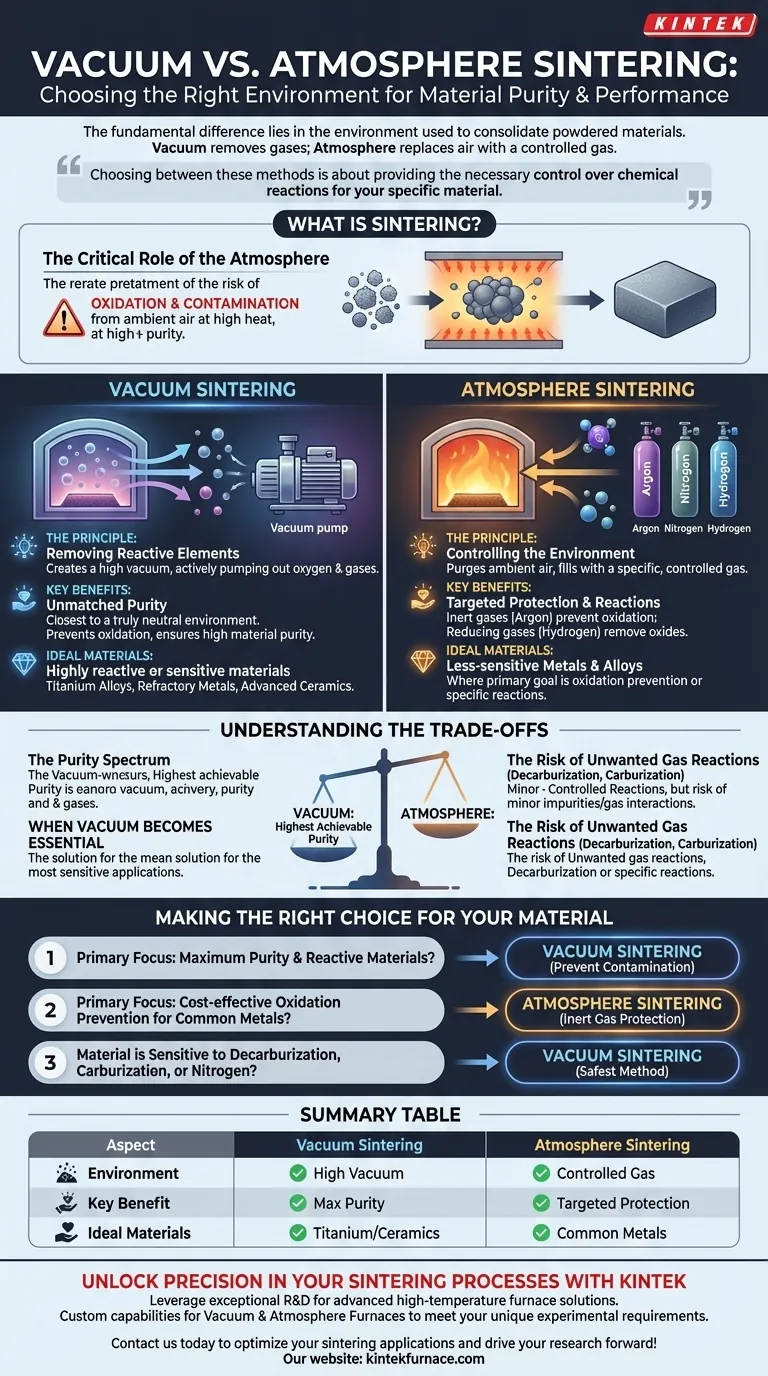

A diferença fundamental entre a sinterização a vácuo e em atmosfera reside no ambiente utilizado para consolidar materiais em pó. A sinterização a vácuo funciona removendo praticamente todos os gases para criar um espaço altamente puro e inerte. Em contraste, a sinterização em atmosfera funciona substituindo o ar ambiente por um gás específico e controlado, como argônio ou nitrogênio, para obter um ambiente protetor ou reativo. Esta escolha dita diretamente a pureza final e a integridade química da peça sinterizada.

Escolher entre esses métodos não é sobre qual é inerentemente melhor, mas qual oferece o controle necessário sobre as reações químicas para o seu material específico. A decisão depende de equilibrar a necessidade de pureza absoluta com os requisitos do processo e a compatibilidade do material.

O que é Sinterização? Uma Visão Geral Fundamental

O Objetivo: Fundir Pós em Sólidos

A sinterização é um processo térmico que usa calor para unir partículas de pó, formando um objeto sólido e denso sem derreter o material completamente.

O Papel Crítico da Atmosfera

O ambiente dentro do forno é crítico. Em temperaturas elevadas, os materiais tornam-se altamente reativos, e o contato com oxigênio ou outros gases no ar pode causar oxidação e contaminação, degradando severamente as propriedades do componente final.

Um Mergulho Profundo na Sinterização a Vácuo

O Princípio: Removendo Elementos Reativos

A sinterização a vácuo opera criando um alto vácuo dentro do forno, bombeando ativamente oxigênio, nitrogênio e outros gases potencialmente reativos.

Principais Benefícios: Pureza Inigualável

Ao remover quase todas as partículas atmosféricas, este método proporciona o estado mais próximo possível de um ambiente verdadeiramente neutro. Isso evita a oxidação e garante uma pureza de material extremamente alta, o que é crítico para aplicações de alto desempenho.

Materiais Ideais: Quando Escolher Vácuo

Este processo é essencial para materiais altamente reativos ou sensíveis, onde até mesmo traços de impurezas são inaceitáveis. Isso inclui ligas de titânio, metais refratários e muitas cerâmicas avançadas.

Um Mergulho Profundo na Sinterização em Atmosfera

O Princípio: Controlando o Ambiente

Este método envolve a purga do ar ambiente do forno e o enchimento com um gás específico e cuidadosamente controlado. A escolha do gás é deliberada.

Principais Benefícios: Proteção e Reações Direcionadas

As atmosferas comuns incluem gases inertes como o argônio para simplesmente prevenir a oxidação. Alternativamente, gases redutores como o hidrogênio podem ser usados para remover ativamente óxidos de superfície do material durante o processo.

Materiais Ideais: Quando Escolher Atmosfera

A sinterização em atmosfera é um método prático e amplamente utilizado para metais e ligas menos sensíveis, onde o objetivo principal é a prevenção da oxidação. Também é utilizada quando um gás específico é necessário para facilitar uma reação química desejada na superfície do material.

Compreendendo as Compensações

O Espectro de Pureza

A sinterização a vácuo oferece o mais alto nível de pureza alcançável. Embora a sinterização em atmosfera seja eficaz para proteção, o próprio gás controlado pode ser uma fonte de pequenas impurezas em comparação com a ausência quase total de gás em um vácuo.

O Risco de Reações Gasosas Indesejadas

Alguns materiais são sensíveis não apenas ao oxigênio, mas também aos próprios gases protetores. Um material propenso à descarburização (perda de carbono) ou carburização (ganho de carbono) pode reagir desfavoravelmente mesmo com a atmosfera controlada.

Quando o Vácuo se Torna Essencial

O vácuo é a escolha superior quando mesmo os chamados gases inertes ou redutores são inadequados para o material. Ele fornece uma solução universal para prevenir quase todas as interações indesejadas gás-material, tornando-o a opção mais segura para as aplicações mais sensíveis.

Fazendo a Escolha Certa para o Seu Material

A reatividade química do seu material e a pureza final exigida são os fatores decisivos nesta escolha. Use estas diretrizes para tomar uma decisão sólida.

- Se o seu foco principal é a pureza máxima e o processamento de materiais reativos: A sinterização a vácuo é a escolha necessária para prevenir qualquer forma de contaminação ou reação indesejada.

- Se o seu foco principal é a prevenção de oxidação econômica para metais comuns: A sinterização em atmosfera com um gás inerte como o argônio oferece excelente e suficiente proteção.

- Se o seu material é sensível à descarburização, carburização ou reação com nitrogênio: A sinterização a vácuo é o método mais seguro para garantir que a composição química do material permaneça inalterada.

Ao escolher deliberadamente o seu ambiente de sinterização, você obtém controle preciso sobre a integridade e o desempenho final do seu componente.

Tabela Resumo:

| Aspecto | Sinterização a Vácuo | Sinterização em Atmosfera |

|---|---|---|

| Ambiente | Alto vácuo, remove gases | Gás controlado (ex: argônio, hidrogênio) |

| Principal Benefício | Pureza máxima, previne oxidação | Proteção ou reações direcionadas |

| Materiais Ideais | Ligas de titânio, metais refratários, cerâmicas sensíveis | Metais comuns, ligas que requerem reações gasosas específicas |

Desbloqueie a Precisão em Seus Processos de Sinterização com a KINTEK

Na KINTEK, aproveitamos P&D excepcional e fabricação interna para fornecer a diversos laboratórios soluções avançadas de fornos de alta temperatura. Nossa linha de produtos, incluindo Fornos Mufla, Tubulares, Rotativos, Fornos a Vácuo e em Atmosfera, e Sistemas CVD/PECVD, é complementada por fortes capacidades de personalização profunda para atender precisamente às suas necessidades experimentais exclusivas. Se você precisa de sinterização a vácuo para pureza máxima ou sinterização em atmosfera para proteção econômica, entregamos soluções personalizadas que melhoram a integridade e o desempenho do material.

Entre em contato conosco hoje através do nosso formulário de contato para discutir como nossos fornos podem otimizar suas aplicações de sinterização e impulsionar sua pesquisa!

Guia Visual

Produtos relacionados

- Forno de atmosfera inerte de azoto 1700℃ controlado

- Forno de sinterização para tratamento térmico a vácuo com pressão para sinterização a vácuo

- 2200 ℃ Forno de sinterização e tratamento térmico sob vácuo de tungsténio

- Forno de tratamento térmico de molibdénio sob vácuo

- Forno de atmosfera inerte de azoto controlado de 1400℃.

As pessoas também perguntam

- Quais são os principais gases inertes usados em fornos a vácuo? Otimize Seu Processo de Tratamento Térmico

- Quais são as principais características de um forno de caixa com atmosfera controlada? Desvende o Processamento Térmico Preciso em Ambientes Controlados

- Para que serve a tecnologia de gás inerte em fornos a vácuo de alta temperatura?

- Fornos de resistência de alta temperatura tipo caixa podem controlar a atmosfera? Desvende a Precisão no Processamento de Materiais

- Quais são algumas aplicações específicas de fornos de atmosfera na indústria cerâmica? Aumente a Pureza e o Desempenho