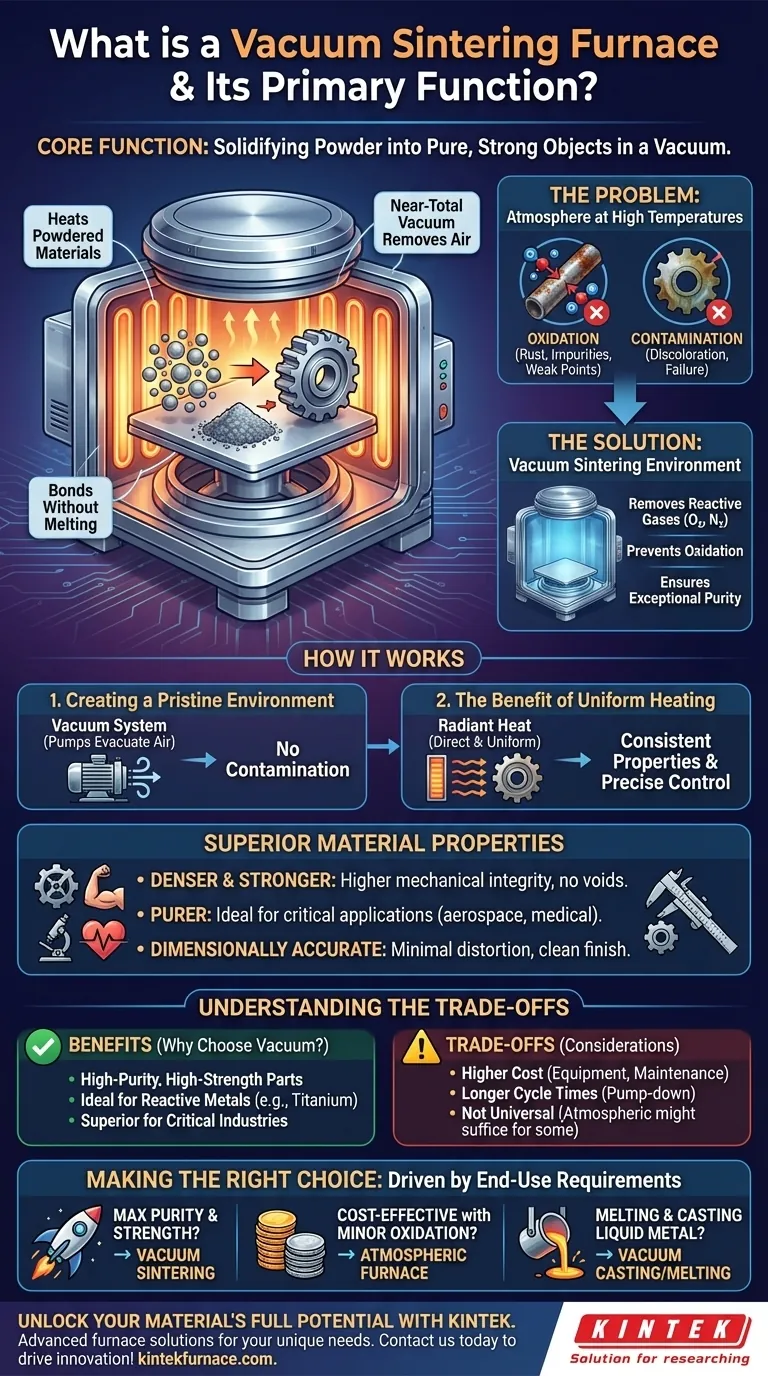

Em essência, um forno de sinterização a vácuo é um forno industrial especializado que aquece materiais em pó para uni-los em um objeto sólido e denso sem derretê-los. Sua função principal é realizar esse processo em um vácuo quase total, o que remove o ar e outros gases reativos para impedir que o material se oxide ou fique contaminado, garantindo que o produto final seja excepcionalmente puro e forte.

O desafio fundamental na fabricação de alta temperatura é que o ar, normalmente inofensivo, torna-se altamente reativo e corrompe os materiais em processo. Um forno de sinterização a vácuo resolve isso removendo completamente a atmosfera, criando um ambiente imaculado para forjar materiais com propriedades inatingíveis por métodos convencionais.

O Problema Central: Por Que a Atmosfera é Importante no Processamento em Alta Temperatura

Para entender o valor de um forno a vácuo, você deve primeiro entender o problema que ele resolve. Em altas temperaturas, o oxigênio e o nitrogênio no ar que respiramos não são mais inertes; eles reagem agressivamente com a maioria dos materiais.

A Ameaça da Oxidação e Contaminação

Quando um material é aquecido na presença de ar, ocorre a oxidação. Esta é a mesma reação química que a ferrugem se formando no ferro, mas acontece quase instantaneamente nas temperaturas de sinterização.

Essa reação introduz impurezas, cria pontos fracos na estrutura do material e pode levar à descoloração ou falha completa do componente final. Um ambiente a vácuo remove fisicamente esses gases reativos.

Compreendendo o Processo de Sinterização

Sinterização é um processo térmico para compactar e formar uma massa sólida de material a partir de pó sem derretê-lo até o ponto de liquefação.

Imagine apertar um punhado de areia — ela permanece solta. Mas se você a aquecer a uma temperatura ligeiramente abaixo do seu ponto de fusão, os grãos individuais começarão a se fundir nos pontos de contato. A sinterização aplica este princípio a materiais como pós metálicos, cerâmicas e compósitos para criar peças sólidas e densas.

Como um Forno a Vácuo Possibilita uma Sinterização Superior

Um forno de sinterização a vácuo é projetado especificamente para controlar as duas variáveis mais críticas neste processo: a atmosfera e a temperatura.

Criando um Ambiente Imaculado

A característica definidora do forno é seu sistema de vácuo. Antes que o aquecimento comece, bombas potentes removem o ar da câmara selada. Essa evacuação evita a oxidação e a contaminação por gases atmosféricos, o que é crucial para metais reativos como titânio ou tungstênio e para aplicações que exigem a mais alta pureza.

O Benefício do Aquecimento Uniforme

O vácuo também é um excelente isolante térmico. Essa propriedade permite que os elementos de aquecimento do forno irradiem calor direta e uniformemente sobre a peça sem interferência de correntes de ar. O resultado é um controle de temperatura excepcionalmente preciso e estável, o que é vital para alcançar propriedades uniformes do material em todo o componente.

O Resultado: Propriedades Superiores do Material

Ao eliminar reações químicas indesejadas e garantir aquecimento uniforme, a sinterização a vácuo produz peças que são:

- Mais Densas e Fortes: Sem vazios ou impurezas de gases aprisionados, a peça final possui maior resistência mecânica e integridade.

- Mais Puras: O processo é ideal para criar implantes médicos, componentes aeroespaciais e eletrônicos onde a pureza do material é inegociável.

- Dimensionalmente Precisas: O ambiente controlado resulta em mínima distorção e um acabamento de superfície limpo e brilhante, muitas vezes reduzindo a necessidade de pós-processamento.

Compreendendo os Compromissos

Embora potente, um forno de sinterização a vácuo nem sempre é a escolha necessária. Suas vantagens vêm com claras desvantagens.

O Custo da Pureza

Forno a vácuo são significativamente mais complexos e caros do que seus equivalentes atmosféricos. A necessidade de câmaras de vácuo robustas, bombas de alto desempenho e sistemas de controle sofisticados aumenta tanto o investimento inicial quanto os custos de manutenção contínua.

Tempos de Ciclo de Processo Mais Longos

Atingir um vácuo profundo não é instantâneo. A fase de "bombeamento" (pump-down), onde o ar é removido da câmara antes que o aquecimento possa começar, adiciona um tempo considerável ao ciclo geral do processo em comparação com um forno atmosférico simples.

Não É Uma Solução Universal

Para muitos materiais e aplicações onde uma leve oxidação superficial é aceitável ou pode ser removida posteriormente, o custo e a complexidade de um forno a vácuo são excessivos. Fornos mais simples que usam uma atmosfera de gás protetor (como argônio ou nitrogênio) geralmente podem fornecer uma solução suficiente e mais econômica.

Fazendo a Escolha Certa para o Seu Objetivo

A decisão de usar um forno de sinterização a vácuo deve ser guiada pelos requisitos de uso final do componente que você está criando.

- Se o seu foco principal é produzir peças de alta pureza e alta resistência a partir de pós (ex: ferramentas de carboneto, implantes médicos, titânio de grau aeroespacial): A sinterização a vácuo é a escolha definitiva para prevenir contaminação e alcançar densidade máxima.

- Se o seu foco principal é a produção econômica de materiais onde alguma oxidação superficial é aceitável (ex: certas peças de aço): Um forno atmosférico ou um forno de gás protetor mais simples é provavelmente uma solução mais prática e econômica.

- Se o seu foco principal é derreter e fundir metal líquido em um molde: Você precisa de um forno de fundição ou fusão a vácuo, que é uma ferramenta diferente projetada para processamento em fase líquida, não para sinterização em fase sólida.

Em última análise, dominar o ambiente atmosférico é a chave para desbloquear todo o potencial de materiais avançados.

Tabela Resumo:

| Aspecto | Detalhes |

|---|---|

| Função Principal | Aquece materiais em pó em vácuo para uni-los em objetos sólidos e densos sem derreter, prevenindo oxidação e contaminação. |

| Principais Benefícios | Produz peças de alta pureza, fortes e dimensionalmente precisas; ideal para metais reativos e aplicações críticas. |

| Aplicações Comuns | Usado em aeroespacial, implantes médicos, eletrônicos e fabricação de ferramentas de carboneto. |

| Compromissos | Custo mais alto e tempos de ciclo mais longos em comparação com fornos atmosféricos; melhor para necessidades críticas de pureza. |

Desbloqueie Todo o Potencial dos Seus Materiais com a KINTEK

Com dificuldades com oxidação ou contaminação em seus processos de alta temperatura? A KINTEK é especializada em soluções avançadas de fornos de alta temperatura adaptadas às suas necessidades exclusivas. Aproveitando P&D excepcional e fabricação interna, oferecemos uma linha de produtos diversificada, incluindo Fornos de Mufa, de Tubo, Rotativos, a Vácuo e com Atmosfera, e Sistemas CVD/PECVD. Nossa forte capacidade de personalização profunda garante um alinhamento preciso com seus requisitos experimentais, oferecendo pureza, resistência e eficiência superiores para indústrias como aeroespacial, médica e eletrônica.

Pronto para melhorar o desempenho do seu laboratório? Entre em contato conosco hoje para discutir como nossos fornos de sinterização a vácuo podem resolver seus desafios de materiais e impulsionar a inovação!

Guia Visual

Produtos relacionados

- Forno de tratamento térmico de molibdénio sob vácuo

- 2200 ℃ Forno de sinterização e tratamento térmico sob vácuo de tungsténio

- 2200 ℃ Forno de tratamento térmico a vácuo para grafite

- Forno tubular de quartzo para laboratório com várias zonas Forno tubular

- Forno tubular de vácuo de laboratório de alta pressão Forno tubular de quartzo

As pessoas também perguntam

- Quais são os benefícios de usar um forno a vácuo de alta temperatura para o recozimento de nanocristais de ZnSeO3?

- O que faz um forno a vácuo? Obtenha Processamento Superior de Materiais em um Ambiente Puro

- Por que um ambiente de alto vácuo é necessário para a sinterização de compósitos Cu/Ti3SiC2/C/MWCNTs? Alcançar Pureza do Material

- Qual o papel de um forno de tratamento térmico a vácuo de alta temperatura no pós-processamento de TBC? Aumentar a Adesão do Revestimento

- Qual é o propósito de um tratamento térmico de 1400°C para tungstênio poroso? Passos Essenciais para o Reforço Estrutural