A principal vantagem de usar um forno a vácuo para a secagem de eletrodos de cátodo é a capacidade de acelerar a evaporação do solvente em temperaturas significativamente reduzidas. Ao diminuir a pressão ambiente, você pode remover efetivamente solventes como N-Metil-2-pirrolidona (NMP) em temperaturas tão baixas quanto 60°C, garantindo a remoção de voláteis sem os riscos térmicos associados à secagem atmosférica padrão.

A secagem a vácuo desacopla a temperatura das taxas de evaporação, permitindo a remoção completa de solventes e umidade sem submeter os delicados materiais do cátodo a calor degradante. Isso preserva a integridade do ligante e a estrutura microporosa do eletrodo, traduzindo-se diretamente em desempenho eletroquímico superior.

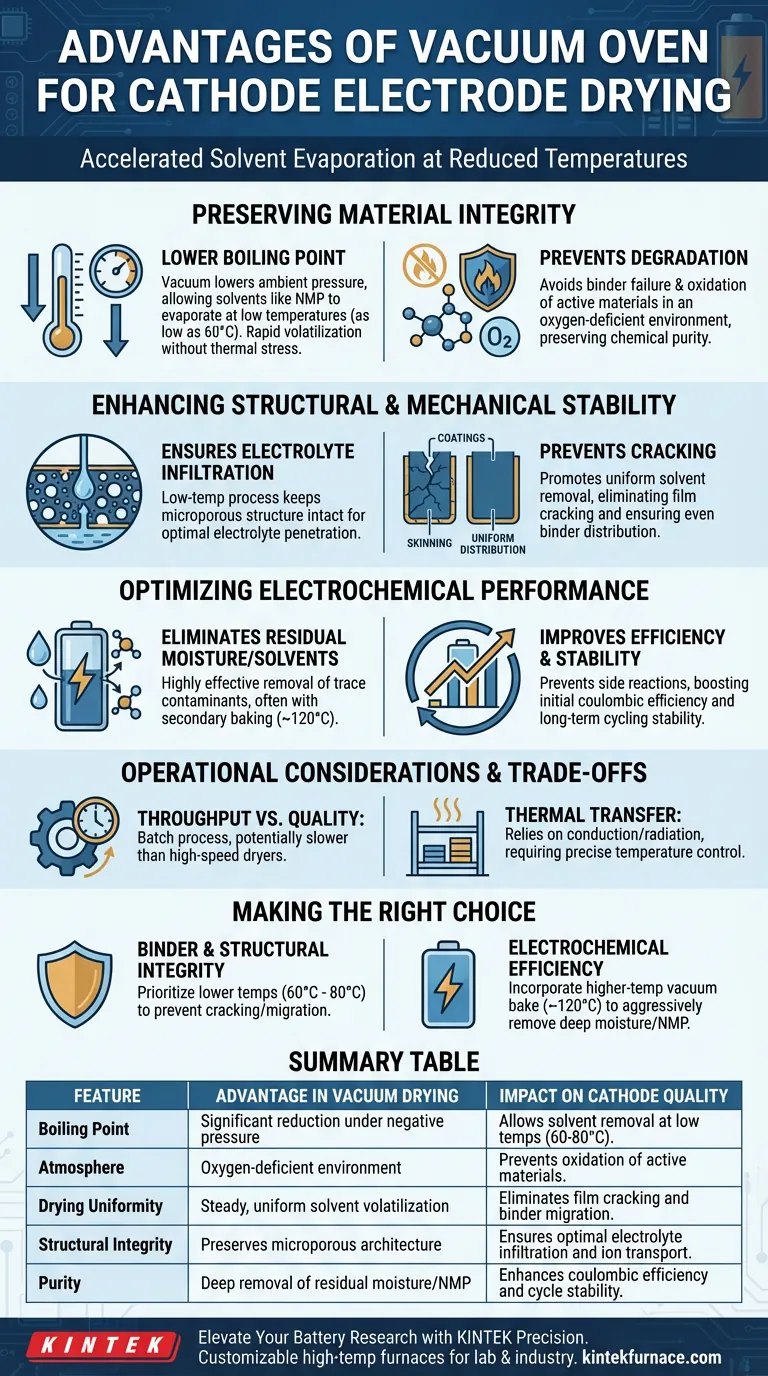

Preservando a Integridade do Material Através da Secagem a Baixa Temperatura

O desafio central na preparação do cátodo é remover solventes sem danificar a estrutura química dos componentes do eletrodo.

Diminuindo o Ponto de Ebulição

Sob pressão atmosférica padrão, a remoção de solventes como NMP requer altas temperaturas. Um ambiente de vácuo diminui significativamente o ponto de ebulição desses solventes.

Isso permite a volatilização rápida em temperaturas muito mais baixas (por exemplo, 60°C a 80°C), protegendo o eletrodo do estresse térmico severo exigido em fornos convencionais.

Prevenindo a Degradação dos Componentes

Altas temperaturas podem causar a falha dos ligantes usados para manter os materiais ativos unidos. Quando os ligantes se degradam, a resistência mecânica do eletrodo falha.

Além disso, o calor excessivo promove a oxidação dos materiais ativos. A secagem a vácuo cria um ambiente deficiente em oxigênio que mitiga esse risco, preservando a pureza química do cátodo.

Aumentando a Estabilidade Estrutural e Mecânica

Além da preservação química, a secagem a vácuo é crucial para manter a arquitetura física do revestimento do eletrodo.

Garantindo a Infiltração do Eletrólito

Para que uma bateria funcione eficientemente, o eletrólito deve ser capaz de penetrar na camada do cátodo.

O processo de vácuo a baixa temperatura garante que a estrutura microporosa do revestimento do cátodo permaneça intacta. Essa estrutura aberta é vital para facilitar a infiltração ideal do eletrólito e o transporte de íons.

Prevenindo Rachaduras e Distribuição Irregular

A secagem rápida em altas temperaturas geralmente leva à "formação de crosta", onde a superfície seca mais rápido que o interior, levando a rachaduras no filme ou delaminação.

A secagem a vácuo promove uma remoção mais uniforme dos solventes. Isso evita rachaduras e garante uma distribuição uniforme do ligante entre o material ativo e o coletor de corrente, aumentando a estabilidade mecânica do eletrodo.

Otimizando o Desempenho Eletroquímico

O objetivo final do processo de secagem é garantir que a bateria acabada funcione de forma confiável ao longo do tempo.

Eliminando Umidade Residual e Solventes

Mesmo vestígios de NMP ou umidade podem ser catastróficos para o desempenho da bateria.

Forno a vácuo são altamente eficazes na remoção de umidade residual adsorvida nas folhas do eletrodo, mesmo de dentro de aglomerados porosos. Isso é frequentemente realizado em uma etapa secundária de cozimento (cerca de 120°C).

Melhorando a Eficiência e a Estabilidade

Ao remover esses contaminantes, a secagem a vácuo impede reações colaterais durante os ciclos de carga e descarga da bateria.

O resultado é uma melhoria direta na eficiência culômbica inicial e na estabilidade de ciclagem a longo prazo, pois a rede condutora permanece incomprometida por camadas de óxido não condutoras ou produtos de decomposição.

Considerações Operacionais e Compensações

Embora a secagem a vácuo ofereça qualidade superior, ela requer gerenciamento cuidadoso do processo.

Vazão vs. Qualidade

A secagem a vácuo é inerentemente um processo em batelada ou semi-contínuo que pode ser mais lento do que os secadores de flotação de ar quente de alta velocidade usados na produção em massa.

Limitações de Transferência Térmica

No vácuo, a transferência de calor por convecção é eliminada; o calor deve ser transferido por condução ou radiação. Isso requer controle preciso das temperaturas das prateleiras para garantir que as folhas do eletrodo sejam aquecidas uniformemente sem pontos quentes.

Fazendo a Escolha Certa para o Seu Objetivo

Os parâmetros específicos do seu processo de secagem a vácuo devem ser ajustados às suas métricas de desempenho mais críticas.

- Se o seu foco principal é a Integridade do Ligante e Estrutural: Priorize temperaturas mais baixas (aprox. 60°C - 80°C) para evitar rachaduras e migração do ligante, confiando na pressão do vácuo para impulsionar a evaporação.

- Se o seu foco principal é a Eficiência Eletroquímica: Incorpore um cozimento a vácuo a temperaturas mais altas (aprox. 120°C) como etapa final para remover agressivamente umidade residual e NMP residual no interior dos poros.

Ao utilizar pressão negativa para manipular o limiar de evaporação, você transforma a secagem de uma operação de força bruta térmica em um processo preciso e focado na preservação.

Tabela Resumo:

| Recurso | Vantagem na Secagem a Vácuo | Impacto na Qualidade do Cátodo |

|---|---|---|

| Ponto de Ebulição | Redução significativa sob pressão negativa | Permite a remoção de solvente em baixas temperaturas (60-80°C) |

| Atmosfera | Ambiente deficiente em oxigênio | Previne a oxidação dos materiais ativos |

| Uniformidade de Secagem | Volatilização de solvente estável e uniforme | Elimina rachaduras no filme e migração do ligante |

| Integridade Estrutural | Preserva a arquitetura microporosa | Garante a infiltração ideal do eletrólito e o transporte de íons |

| Pureza | Remoção profunda de umidade residual/NMP | Melhora a eficiência culômbica e a estabilidade do ciclo |

Eleve sua Pesquisa de Baterias com a Precisão KINTEK

Alcance estabilidade eletroquímica e integridade estrutural incomparáveis para seus materiais de eletrodo. Apoiada por P&D e fabricação especializada, a KINTEK oferece sistemas de Vácuo, Mufla, Tubo e CVD de alto desempenho, adaptados para as aplicações de laboratório e industriais mais exigentes. Se você precisa eliminar umidade residual ou prevenir a degradação térmica, nossos fornos de alta temperatura personalizáveis fornecem o controle preciso que seus projetos exclusivos exigem.

Pronto para otimizar seu processo de secagem? Entre em contato com nossos especialistas técnicos hoje mesmo para encontrar a solução perfeita para o seu laboratório.

Guia Visual

Referências

- Ka Chun Li, Xijun Hu. Single-step synthesis of titanium nitride-oxide composite and AI-driven aging forecast for lithium–sulfur batteries. DOI: 10.1039/d4ta00234b

Este artigo também se baseia em informações técnicas de Kintek Furnace Base de Conhecimento .

Produtos relacionados

- Forno para tratamento térmico por vácuo com revestimento de fibra cerâmica

- Forno de sinterização para tratamento térmico a vácuo com pressão para sinterização a vácuo

- Forno de sinterização e brasagem para tratamento térmico sob vácuo

- Máquina de forno de prensagem a quente com vácuo para laminação e aquecimento

- Forno de sinterização de porcelana dentária por vácuo para laboratórios dentários

As pessoas também perguntam

- Quais fatores são importantes na brasagem a vácuo? Obtenha Juntas Impecáveis com Controle de Precisão

- Como o vácuo se compara a outros métodos de controle de atmosfera? Alcance Pureza e Simplicidade Superiores

- Que tipos de processos de tratamento térmico são suportados por fornos a vácuo? Alcance um Controle Metalúrgico Superior

- Qual é o propósito dos fornos de sinterização a vácuo? Obtenha materiais densos e de alta pureza

- Como os fornos contínuos aumentam a eficiência da produção? Aumente o Rendimento e Reduza os Custos

- Como um forno a vácuo funciona para prevenir a oxidação de metais? Alcance a Pureza no Processamento de Metais em Alta Temperatura

- Qual o papel de um sistema de evaporação a alto vácuo na preparação de filmes finos de Sb2Se3? Garanta alta pureza e desempenho

- Como a brasagem em forno é usada na indústria automotiva? Criando Juntas Fortes e à Prova de Vazamentos