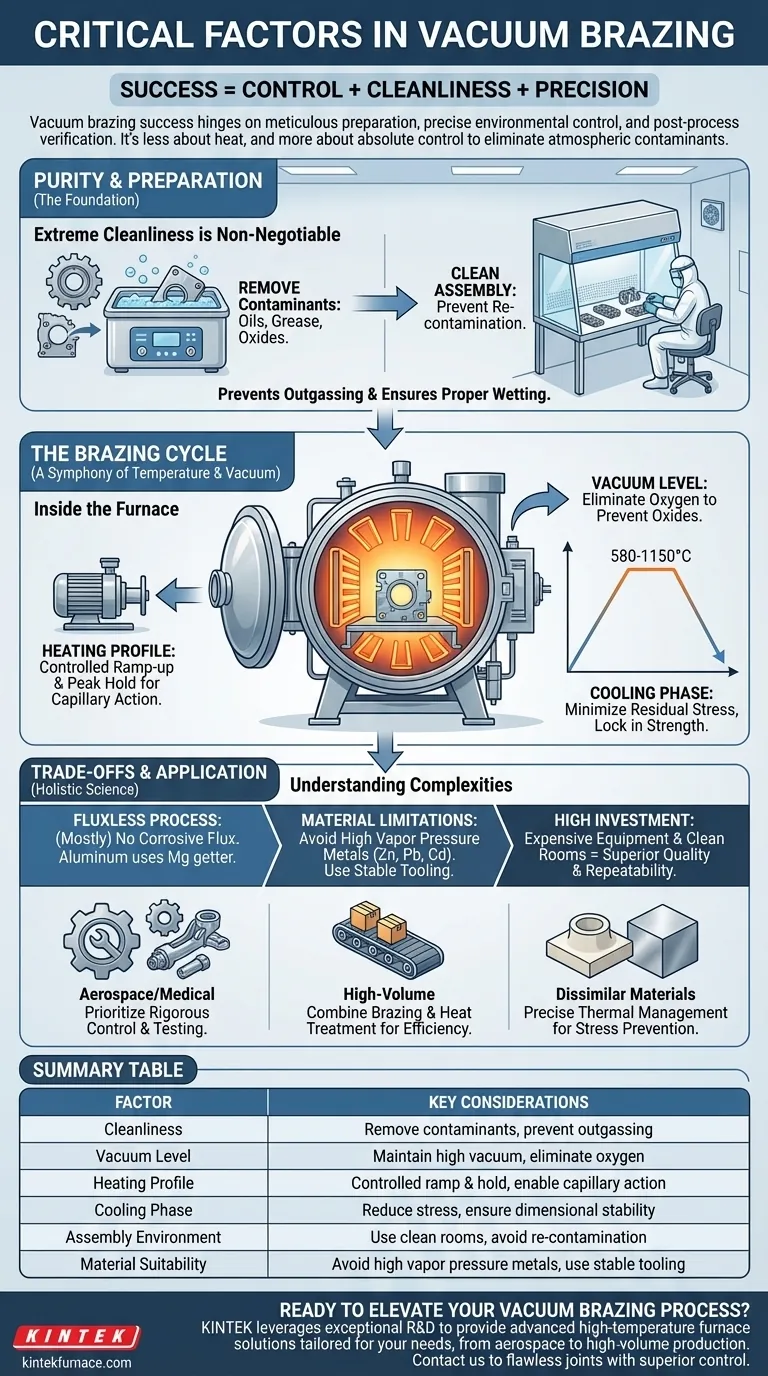

Os fatores mais importantes na brasagem a vácuo são uma combinação de preparação meticulosa, controle ambiental preciso e verificação pós-processo. O sucesso depende de garantir que as peças estejam perfeitamente limpas antes de entrarem em um forno a vácuo de alta qualidade, onde um ciclo de aquecimento e resfriamento rigorosamente controlado é executado. Todo o processo, desde a montagem em um ambiente limpo até o teste final da junta, deve ser tratado como um sistema único e integrado.

Em sua essência, a brasagem a vácuo bem-sucedida não é tanto sobre o calor, mas mais sobre o controle absoluto. O processo cria uma junta metalurgicamente perfeita, eliminando contaminantes atmosféricos – principalmente oxigênio – que de outra forma enfraqueceriam a ligação, tornando a limpeza impecável e o controle preciso do processo as verdadeiras chaves para o sucesso.

A Base: Pureza e Preparação

A qualidade da junta brasada final é determinada muito antes de os componentes entrarem no forno. A fase de preparação inicial é o ponto mais comum de falha.

Por que a Limpeza Extrema é Inegociável

As peças devem ser completamente limpas para remover todos os contaminantes de superfície, como óleos, graxas e, especialmente, óxidos. No alto calor e vácuo do forno, esses contaminantes irão desgaseificar, liberando vapores que podem interferir na liga de brasagem e impedir uma vedação forte e hermética. Uma superfície limpa é essencial para que o metal de enchimento fundido molhe adequadamente os materiais base.

O Papel do Ambiente de Montagem Limpo

A limpeza das peças é ineficaz se elas forem recontaminadas durante a montagem. Uma sala de montagem dedicada e limpa evita que poeira, fibras e outras partículas transportadas pelo ar se depositem nos componentes ou no material de enchimento. Este ambiente controlado é um elo crítico na cadeia de pureza.

O Ciclo de Brasagem: Uma Sinfonia de Temperatura e Vácuo

Dentro do forno, uma sequência cuidadosamente orquestrada de eventos transforma componentes separados em um conjunto único e integrado. Este ciclo é definido pelo nível de vácuo, temperatura e tempo.

O Forno: Criando o Ambiente Controlado

Um forno de alto vácuo é o coração da operação. Sua função principal é bombear a atmosfera, especialmente o oxigênio, para evitar a formação de óxidos nas superfícies metálicas durante o aquecimento. Manter o nível de vácuo correto é fundamental para criar uma superfície limpa e ativa para a liga de brasagem se ligar.

O Perfil de Aquecimento: Mais do que Apenas Derretimento

O conjunto é aquecido gradualmente até a temperatura de brasagem especificada. Este aumento controlado minimiza o estresse térmico e evita a distorção, particularmente em conjuntos complexos ou aqueles com materiais dissimilares. A temperatura de pico, que varia por material (por exemplo, 580-620°C para alumínio, 800-1150°C para ligas de aço), é mantida por um curto período para permitir que o metal de enchimento derreta e flua por ação capilar para a junta.

A Fase de Resfriamento: Bloqueando a Resistência

Após a brasagem, o conjunto é resfriado de maneira controlada. O resfriamento lento é frequentemente usado para minimizar o estresse residual, garantindo que a peça final seja forte e dimensionalmente estável. Alguns processos também podem integrar resfriamento rápido ou têmpera com gás inerte (como Argônio) para atingir propriedades metalúrgicas específicas, como dureza.

Compreendendo as Trocas e Armadilhas

Embora a brasagem a vácuo produza resultados superiores, ela exige uma compreensão clara de suas complexidades e custos inerentes.

O Mito de "Não Requer Fluxo"

A brasagem a vácuo é frequentemente chamada de processo "sem fluxo", o que é principalmente verdadeiro. O ambiente de vácuo elimina a necessidade de fluxos químicos corrosivos usados em outros métodos de brasagem. No entanto, alguns materiais, como o alumínio, frequentemente dependem do magnésio dentro da liga de enchimento para atuar como um "removedor de oxigênio", efetivamente desempenhando a função de um fluxo sem deixar resíduos.

Limitações de Materiais e Fixações

Nem todos os materiais são adequados para brasagem a vácuo. Metais com alta pressão de vapor, como zinco, chumbo e cádmio, podem desgaseificar e contaminar o forno e o conjunto. Além disso, as fixações, ou ferramentas, usadas para manter as peças no lugar também devem ser feitas de materiais estáveis e de baixa desgaseificação (como grafite ou molibdênio) que não interfiram no processo.

Alto Investimento Inicial

Alcançar a pureza e o controle necessários exige um investimento significativo. Fornos de vácuo de alta qualidade, salas limpas e instalações de teste robustas são caros. Este custo é uma troca pela qualidade excepcional, repetibilidade e limpeza pós-processamento reduzida que o método oferece.

Aplicando Isso ao Seu Projeto

A ênfase que você dá a cada fator depende da sua aplicação e objetivos específicos.

- Se o seu foco principal é unir componentes aeroespaciais ou médicos complexos e de alto valor: Priorize o controle rigoroso do processo, a montagem em sala limpa certificada e os testes pós-brasagem abrangentes (por exemplo, testes de vazamento de hélio, análise metalúrgica).

- Se o seu foco principal é a eficiência de custos para produção de alto volume: Aproveite a capacidade de combinar brasagem com tratamento térmico ou endurecimento por idade em um único ciclo de forno para economizar tempo e energia significativos.

- Se o seu foco principal é unir materiais dissimilares (por exemplo, cerâmica-metal): Concentre-se em projetar um perfil de aquecimento e resfriamento preciso para gerenciar cuidadosamente as diferentes taxas de expansão térmica e evitar fraturas por estresse.

Em última análise, dominar a brasagem a vácuo significa tratá-la como uma ciência holística, onde cada etapa, desde a limpeza inicial até a inspeção final, recebe importância crítica.

Tabela Resumo:

| Fator | Considerações Chave |

|---|---|

| Limpeza | Remover óleos, graxas, óxidos; evitar desgaseificação para molhagem adequada |

| Nível de Vácuo | Manter alto vácuo para eliminar oxigênio e prevenir formação de óxidos |

| Perfil de Aquecimento | Aumento e manutenção controlados para minimizar o estresse e permitir a ação capilar |

| Fase de Resfriamento | Resfriamento lento ou rápido para reduzir o estresse residual e garantir estabilidade dimensional |

| Ambiente de Montagem | Usar salas limpas para evitar recontaminação durante a montagem da peça |

| Adequação do Material | Evitar metais de alta pressão de vapor; usar materiais de ferramenta estáveis |

Pronto para elevar seu processo de brasagem a vácuo? Na KINTEK, aproveitamos P&D excepcional e fabricação interna para fornecer soluções avançadas de fornos de alta temperatura adaptadas às suas necessidades. Nossa linha de produtos inclui Fornos Mufla, Tubulares, Rotativos, Fornos a Vácuo e Atmosfera e Sistemas CVD/PECVD, todos suportados por fortes capacidades de personalização profunda para atender precisamente aos seus requisitos experimentais exclusivos. Seja você do setor aeroespacial, médico ou de produção de alto volume, nós o ajudamos a obter juntas impecáveis com controle e eficiência superiores. Entre em contato conosco hoje para discutir como podemos melhorar seus resultados de brasagem!

Guia Visual

Produtos relacionados

- 2200 ℃ Forno de sinterização e tratamento térmico sob vácuo de tungsténio

- Forno de tratamento térmico de molibdénio sob vácuo

- Forno de sinterização para tratamento térmico a vácuo com pressão para sinterização a vácuo

- Forno para tratamento térmico por vácuo com revestimento de fibra cerâmica

- Pequeno forno para tratamento térmico sob vácuo e sinterização de fios de tungsténio

As pessoas também perguntam

- Qual é o mecanismo de um forno de sinterização a vácuo para AlCoCrFeNi2.1 + Y2O3? Otimize o processamento da sua liga de alta entropia

- Qual é o propósito de definir um estágio de permanência em temperatura intermediária? Eliminar defeitos na sinterização a vácuo

- Por que o equipamento de sinterização deve manter um alto vácuo para carbonetos de alta entropia? Garanta pureza de fase e densidade máxima

- Por que um ambiente de vácuo é essencial para a sinterização de titânio? Garante alta pureza e elimina a fragilidade

- Quais condições de processamento um forno a vácuo fornece para microesferas de TiCp/Fe? Sinterização a 900 °C