Um forno a vácuo suporta quase todos os principais processos de tratamento térmico. Isso inclui aplicações comuns como endurecimento (têmpera), revenimento, recozimento e brasagem, bem como tarefas mais especializadas como sinterização, cementação, nitretação e alívio de tensões. A principal vantagem é o ambiente controlado e livre de oxigênio, que impede reações superficiais e garante uma qualidade superior das peças.

A versatilidade de um forno a vácuo não se resume apenas ao *número* de processos que ele pode realizar; trata-se do controle e pureza excepcionais que ele traz para cada um deles. Isso o torna a escolha ideal para processar materiais sensíveis e de alto valor, onde a integridade da superfície e a consistência metalúrgica são inegociáveis.

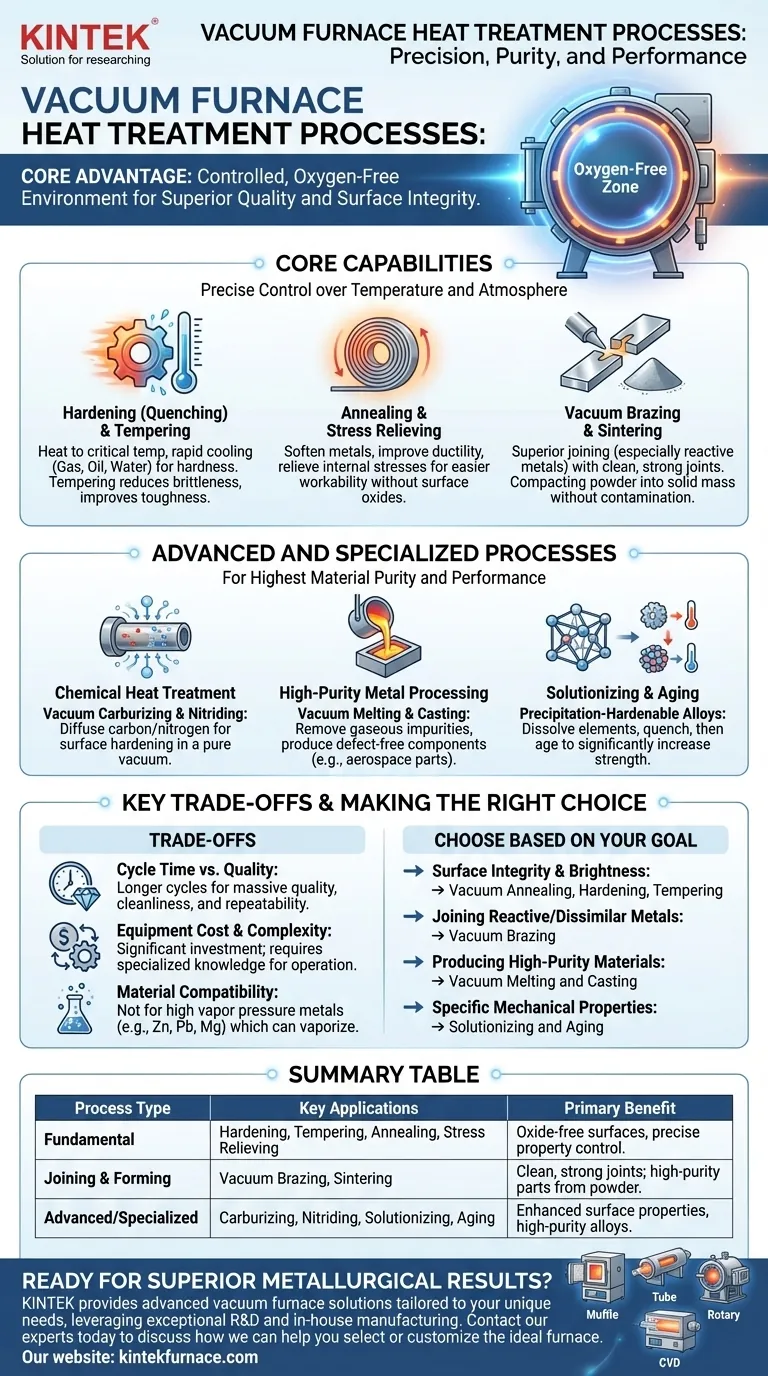

As Capacidades Essenciais do Tratamento Térmico a Vácuo

Os fornos a vácuo alcançam sua flexibilidade fornecendo controle preciso sobre temperatura e atmosfera. Isso permite uma ampla gama de transformações metalúrgicas, protegendo o material de efeitos ambientais indesejados.

Endurecimento e Revenimento

O endurecimento, ou têmpera, envolve o aquecimento de um material a uma temperatura crítica e, em seguida, seu resfriamento rápido para atingir uma dureza específica. Os fornos a vácuo acomodam vários métodos de têmpera, incluindo têmpera a gás, a óleo e a água.

Após o endurecimento, o revenimento é usado para reduzir a fragilidade e melhorar a tenacidade. O controle preciso de temperatura em um forno a vácuo é crucial para atingir as propriedades mecânicas exatas exigidas.

Recozimento e Alívio de Tensões

O recozimento é um processo usado para amaciar metais, melhorar a ductilidade e aliviar tensões internas, tornando-os mais fáceis de trabalhar.

O alívio de tensões é um processo semelhante, de menor temperatura, que reduz tensões internas causadas por processos de fabricação como soldagem ou usinagem, sem alterar significativamente as propriedades do material. Em ambos os casos, o vácuo garante um acabamento superficial brilhante e livre de óxidos.

Brasagem e Sinterização

A brasagem a vácuo é um método superior para unir metais, especialmente materiais reativos como o titânio. O ambiente livre de oxigênio impede a formação de óxidos, resultando em juntas excepcionalmente limpas e fortes.

A sinterização é o processo de compactação e formação de uma massa sólida de material a partir de pó pela aplicação de calor. Um ambiente a vácuo é crucial para evitar contaminação e garantir a pureza da peça sinterizada final.

Processos Avançados e Especializados a Vácuo

Além dos fundamentos, os fornos a vácuo são essenciais para aplicações avançadas que exigem o mais alto nível de pureza e desempenho do material.

Tratamento Térmico Químico

Embora pareça contraintuitivo, o vácuo pode ser usado para tratamentos químicos. Processos como cementação e nitretação a vácuo envolvem primeiro a criação de um vácuo puro e, em seguida, a introdução de uma quantidade precisa de um gás de processo específico para difundir carbono ou nitrogênio na superfície do material, endurecendo-o.

Processamento de Metais de Alta Pureza

Fornos a vácuo aquecidos por indução são centrais para a criação de metais e ligas de alta pureza. Isso inclui fusão a vácuo para remover impurezas gasosas e fundição a vácuo para produzir componentes, como pás de turbinas aeroespaciais, livres de porosidade e defeitos.

Solubilização e Envelhecimento

Esses processos são usados para ligas endurecíveis por precipitação. A solubilização envolve o aquecimento do material para dissolver elementos de liga, seguido de têmpera. O envelhecimento é um tratamento subsequente de menor temperatura que permite que esses elementos precipitem, aumentando significativamente a resistência do material.

Compreendendo as Principais Compensações

Embora incrivelmente versátil, a escolha de um forno a vácuo envolve a compreensão de suas características operacionais e limitações específicas.

Tempo de Ciclo vs. Qualidade

Os ciclos de fornos a vácuo podem ser mais longos do que os de fornos atmosféricos devido ao tempo necessário para atingir o nível de vácuo desejado. Essa compensação de tempo de ciclo mais longo é feita em troca de um ganho massivo em qualidade, limpeza e repetibilidade do processo.

Custo e Complexidade do Equipamento

Os fornos a vácuo representam um investimento de capital significativo. São sistemas complexos que exigem conhecimento especializado para operação e manutenção, incluindo o gerenciamento de bombas de vácuo, vedações e sistemas de controle.

Compatibilidade de Materiais

Nem todos os materiais são adequados para processamento a vácuo. Metais com altas pressões de vapor, como zinco, chumbo ou magnésio, podem vaporizar sob vácuo em altas temperaturas. Isso pode danificar o forno e contaminar a carga de trabalho.

Fazendo a Escolha Certa para Sua Aplicação

A seleção do processo correto depende inteiramente do seu objetivo final. O forno a vácuo oferece uma ferramenta precisa para alcançar uma variedade de resultados.

- Se o seu foco principal é a integridade e o brilho da superfície: O recozimento, endurecimento e revenimento a vácuo evitam a oxidação, eliminando a necessidade de limpeza pós-processo.

- Se o seu foco principal é unir metais reativos ou dissimilares: A brasagem a vácuo fornece um ambiente livre de contaminação para criar juntas superiores de alta resistência.

- Se o seu foco principal é a produção de materiais de alta pureza: A fusão e fundição a vácuo são essenciais para remover impurezas e criar componentes impecáveis para aplicações críticas.

- Se o seu foco principal é atingir propriedades mecânicas específicas em ligas sensíveis: O controle preciso de um forno a vácuo é ideal para ciclos complexos como solubilização e envelhecimento.

Em última análise, um forno a vácuo oferece um nível de controle inigualável, permitindo a criação de componentes de alta qualidade que atendem às especificações mais exigentes.

Tabela Resumo:

| Tipo de Processo | Aplicações Chave | Benefício Principal |

|---|---|---|

| Fundamental | Endurecimento, Revenimento, Recozimento, Alívio de Tensões | Superfícies livres de óxido, controle preciso de propriedades |

| Junção e Formação | Brasagem a Vácuo, Sinterização | Juntas limpas e fortes; peças de alta pureza a partir de pó |

| Avançado/Especializado | Cementação, Nitretação, Solubilização, Envelhecimento | Propriedades de superfície aprimoradas, ligas de alta pureza |

Pronto para obter resultados metalúrgicos superiores com uma solução de forno de alta temperatura adaptada às suas necessidades exclusivas?

Aproveitando P&D excepcional e fabricação interna, a KINTEK fornece a diversos laboratórios soluções avançadas de fornos a vácuo. Nossa linha de produtos, incluindo fornos de mufla, tubulares, rotativos, a vácuo e com atmosfera, e sistemas CVD/PECVD, é complementada por nossa forte capacidade de personalização profunda para atender precisamente aos seus requisitos experimentais — seja seu foco na integridade da superfície, na união de metais reativos ou na produção de materiais de alta pureza.

Entre em contato com nossos especialistas hoje mesmo para discutir como podemos ajudá-lo a selecionar ou personalizar o forno ideal para seus processos de tratamento térmico específicos.

Guia Visual

Produtos relacionados

- Forno para tratamento térmico por vácuo com revestimento de fibra cerâmica

- Forno de tratamento térmico de molibdénio sob vácuo

- Pequeno forno para tratamento térmico sob vácuo e sinterização de fios de tungsténio

- 2200 ℃ Forno de sinterização e tratamento térmico sob vácuo de tungsténio

- 2200 ℃ Forno de tratamento térmico a vácuo para grafite

As pessoas também perguntam

- Como um forno de tratamento térmico a vácuo influencia a microestrutura do Ti-6Al-4V? Otimizar a Ductilidade e a Resistência à Fadiga

- Quais são os benefícios do tratamento térmico a vácuo? Alcance Controle Metalúrgico Superior

- Quais são os procedimentos adequados para manusear a porta do forno e as amostras em um forno a vácuo? Garanta a Integridade e Segurança do Processo

- Por que aquecer feixes de barras de aço em um forno a vácuo elimina os caminhos de transferência de calor? Melhore a Integridade da Superfície Hoje

- Quais são as funções de um forno de alto vácuo para ligas CoReCr? Alcançar precisão microestrutural e estabilidade de fase