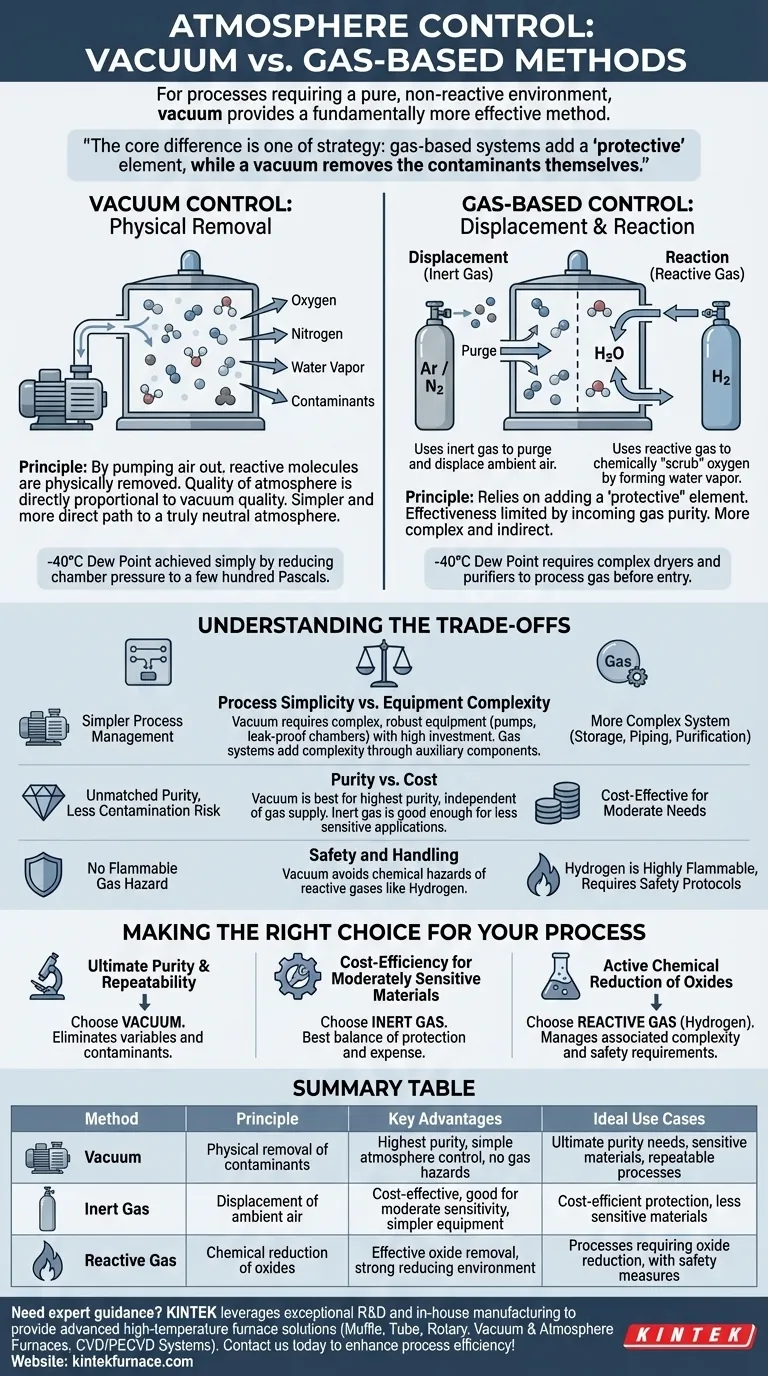

Para processos que exigem um ambiente puro e não reativo, o vácuo oferece um método fundamentalmente mais eficaz de controle de atmosfera do que os sistemas à base de gás. Embora métodos como o uso de hidrogênio purificado possam atingir baixos níveis de contaminação, o vácuo consegue isso de forma mais simples, removendo fisicamente moléculas reativas como oxigênio e vapor de água, em vez de tentar deslocá-las ou neutralizá-las.

A principal diferença é de estratégia: os sistemas baseados em gás adicionam um elemento "protetor" a um ambiente contaminado, enquanto o vácuo remove os próprios contaminantes. Isso torna o vácuo um caminho inerentemente mais simples e direto para alcançar uma atmosfera verdadeiramente neutra.

O Princípio do Controle de Atmosfera

Em sua essência, o controle de atmosfera visa prevenir reações químicas indesejadas — principalmente oxidação — durante processos de alta temperatura, como fundição, sinterização ou tratamento térmico. O método escolhido dita como essa proteção é alcançada.

Controle à Base de Gás: Deslocamento e Reação

Atmosferas controladas usando gás dependem de duas estratégias principais. A primeira é o deslocamento, onde um gás inerte como argônio ou nitrogênio é usado para purgar o forno e empurrar fisicamente o ar ambiente.

A segunda estratégia utiliza um gás reativo ou "redutor" como o hidrogênio. O hidrogênio se liga ativamente ao oxigênio para formar vapor de água (H₂O), que é então ventilado. Isso "limpa" quimicamente o oxigênio do ambiente.

Controle de Vácuo: Remoção Física

O controle de vácuo opera com um princípio muito mais simples: remoção física. Ao bombear o ar para fora de uma câmara selada, um sistema de vácuo remove as moléculas — oxigênio, nitrogênio, vapor de água e outras — que poderiam reagir com o material.

A qualidade da atmosfera é então diretamente proporcional à qualidade do vácuo. Um vácuo mais alto significa menos moléculas de gás residual e, portanto, um ambiente mais puro e neutro.

Uma Comparação Prática: O Padrão do Ponto de Orvalho

Uma métrica comum para a qualidade da atmosfera é o ponto de orvalho, que mede o teor de vapor de água. Um ponto de orvalho mais baixo significa uma atmosfera mais seca e menos oxidativa.

O Desafio de um Ponto de Orvalho de -40°C

Alcançar um ponto de orvalho de -40°C é uma referência para uma atmosfera de alta pureza. Em um sistema à base de gás, esta é uma tarefa complexa.

Para uma atmosfera de hidrogênio, o próprio gás deve ser processado através de secadores e purificadores sofisticados para remover a umidade residual antes mesmo de entrar no forno. A eficácia do sistema é limitada pela pureza do gás de entrada.

A Simplicidade do Vácuo

Um sistema de vácuo atinge o equivalente a um ponto de orvalho de -40°C de forma muito mais direta. Esse nível de secura é alcançado simplesmente reduzindo a pressão da câmara para algumas centenas de Pascals.

Nesta pressão, a pressão parcial do vapor de água é tão baixa que tem o mesmo efeito prático de um gás meticulosamente seco. Nenhuma purificação complexa de gás é necessária; a proteção vem da ausência de moléculas.

Compreendendo as Compensações

Embora o vácuo ofereça controle superior, a escolha nem sempre é simples e envolve equilibrar o desempenho com as restrições práticas.

Simplicidade do Processo vs. Complexidade do Equipamento

O vácuo simplifica o gerenciamento da atmosfera, mas requer equipamentos complexos e robustos. Bombas de vácuo de alta qualidade, câmaras à prova de vazamento e selos precisos são essenciais e exigem um investimento de capital e manutenção significativos.

Os sistemas a gás podem usar câmaras mais simples, mas adicionam complexidade através do armazenamento de gás, tubulações, sistemas de purificação e reguladores de fluxo.

Pureza vs. Custo

Para as aplicações de mais alta pureza, o vácuo é inigualável. Ele minimiza o risco de contaminação porque não depende da pureza de um suprimento de gás externo.

No entanto, para materiais ou processos menos sensíveis, um fluxo de gás inerte com nitrogênio ou argônio pode ser uma solução significativamente mais econômica que oferece proteção "boa o suficiente".

Segurança e Manuseio

O gás hidrogênio, embora seja um excelente agente redutor, é altamente inflamável e requer amplos protocolos de segurança e infraestrutura. Os sistemas de vácuo, embora operem em altas pressões e temperaturas, não introduzem este tipo de risco químico.

Fazendo a Escolha Certa para o Seu Processo

Sua decisão deve ser impulsionada pelos requisitos específicos do seu material e pelos objetivos do seu processo.

- Se o seu foco principal é a máxima pureza e repetibilidade do processo: O vácuo é a escolha superior, pois elimina de forma mais eficaz as variáveis e contaminantes presentes nos sistemas à base de gás.

- Se o seu foco principal é a eficiência de custos para materiais moderadamente sensíveis: Uma atmosfera de gás inerte, como nitrogênio ou argônio, geralmente oferece o melhor equilíbrio entre proteção e despesa operacional.

- Se o seu processo requer a redução química ativa de óxidos existentes: Uma atmosfera à base de hidrogênio é necessária, mas você deve estar preparado para gerenciar a complexidade e os requisitos de segurança associados.

Escolher o controle atmosférico certo é uma decisão crítica que impacta diretamente a qualidade, consistência e custo do produto.

Tabela Resumo:

| Método | Princípio | Principais Vantagens | Casos de Uso Ideais |

|---|---|---|---|

| Vácuo | Remoção física de contaminantes | Máxima pureza, controle de atmosfera simples, sem riscos de gás | Necessidades de pureza máxima, materiais sensíveis, processos repetíveis |

| Gás Inerte (por exemplo, Nitrogênio, Argônio) | Deslocamento do ar ambiente | Custo-benefício, bom para sensibilidade moderada, equipamento mais simples | Proteção econômica, materiais menos sensíveis |

| Gás Reativo (por exemplo, Hidrogênio) | Redução química de óxidos | Remoção eficaz de óxidos, forte ambiente redutor | Processos que exigem redução de óxidos, com medidas de segurança |

Precisa de orientação especializada na seleção do controle de atmosfera certo para o seu laboratório? Na KINTEK, aproveitamos nossa excepcional P&D e fabricação interna para fornecer soluções avançadas de fornos de alta temperatura adaptadas às suas necessidades exclusivas. Nossa linha de produtos inclui fornos Mufla, Tubulares, Rotativos, Fornos a Vácuo e de Atmosfera, e Sistemas CVD/PECVD, com fortes capacidades de personalização profunda para garantir desempenho preciso. Entre em contato conosco hoje mesmo através do nosso formulário de contato para aumentar a eficiência do seu processo e alcançar resultados superiores!

Guia Visual

Produtos relacionados

- Forno de atmosfera inerte de azoto 1700℃ controlado

- Pequeno forno para tratamento térmico sob vácuo e sinterização de fios de tungsténio

- Forno de tratamento térmico de molibdénio sob vácuo

- Forno de atmosfera inerte de azoto controlado de 1400℃.

- Forno para tratamento térmico por vácuo com revestimento de fibra cerâmica

As pessoas também perguntam

- Quais são algumas aplicações específicas de fornos de atmosfera na indústria cerâmica? Aumente a Pureza e o Desempenho

- Como muda a faixa de pressão sob condições de vácuo em um forno de caixa com atmosfera? Explore as Mudanças Chave para o Processamento de Materiais

- Fornos de resistência de alta temperatura tipo caixa podem controlar a atmosfera? Desvende a Precisão no Processamento de Materiais

- Quais são as perspetivas de desenvolvimento dos fornos de caixa de atmosfera na indústria aeroespacial? Desbloqueie o Processamento Avançado de Materiais para a Inovação Aeroespacial

- Quais são os principais gases inertes usados em fornos a vácuo? Otimize Seu Processo de Tratamento Térmico