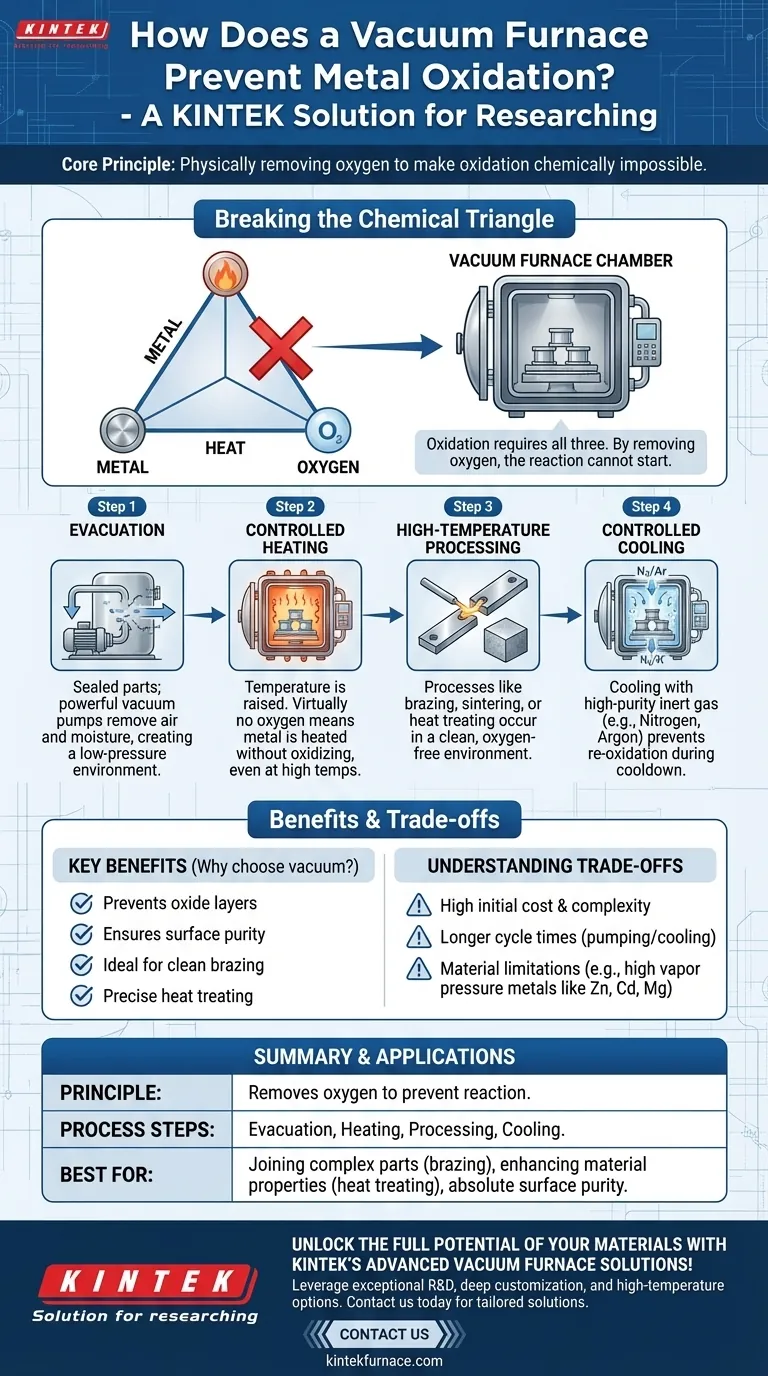

Em sua essência, um forno a vácuo previne a oxidação removendo fisicamente o oxigênio necessário para que a reação ocorra. Usando bombas potentes para criar um quase-vácuo dentro de uma câmara selada, o forno elimina os gases atmosféricos que normalmente reagiriam com a superfície de um metal em altas temperaturas. Isso permite que processos como tratamento térmico e brasagem sejam realizados sem a formação de camadas de óxido indesejáveis.

O problema fundamental é que o calor acelera drasticamente a taxa na qual os metais reagem com o oxigênio, formando óxidos frágeis e contaminantes. Um forno a vácuo resolve isso não adicionando um elemento protetor, mas subtraindo o próprio reagente — criando um ambiente tão puro que a oxidação é quimicamente impossível.

O Princípio Fundamental: Removendo o Reagente

Oxidação como Reação Química

Toda oxidação comum de metal, como a ferrugem do ferro, é uma reação química. Requer três componentes: o metal base, calor para atuar como catalisador e oxigênio para servir como reagente primário.

Quando você aquece um metal ao ar livre, você fornece abundância de calor e oxigênio, causando a formação rápida e muitas vezes prejudicial de uma camada de óxido na superfície.

Quebrando o Triângulo Químico

Um forno a vácuo funciona quebrando este triângulo químico. Ele mira e remove o componente oxigênio.

Ao bombear o ar para fora da câmara, o número de moléculas de oxigênio disponíveis para reagir com o metal quente é reduzido milhões de vezes. Isso efetivamente impede a reação de oxidação antes mesmo que ela possa começar.

Como um Forno a Vácuo Atinge um Estado Livre de Oxigênio

Passo 1: Evacuação

O processo começa selando as peças dentro da câmara do forno. Uma série de bombas de vácuo então se ativa para remover o ar e qualquer umidade presente. Este "esvaziamento" cria um ambiente de pressão extremamente baixa.

Passo 2: Aquecimento Controlado

Uma vez atingido o nível de vácuo desejado, elementos de aquecimento dentro do forno elevam a temperatura das peças. Como praticamente não há oxigênio presente, o metal pode ser aquecido a temperaturas muito altas (frequentemente acima de 315°C e muito mais) sem oxidar.

Passo 3: Processamento em Alta Temperatura

Com o material na temperatura em um ambiente limpo e controlado, processos como brasagem, sinterização ou tratamento térmico podem ocorrer. A ausência de oxigênio garante que o metal de adição para brasagem flua limpo e que a superfície do material permaneça não contaminada.

Passo 4: Resfriamento Controlado

Após a conclusão do processo, as peças são resfriadas de maneira controlada, muitas vezes introduzindo um gás inerte de alta pureza, como nitrogênio ou argônio. Isso resfria as peças de forma eficiente sem reintroduzir oxigênio reativo enquanto elas ainda estão quentes o suficiente para oxidar.

Compreendendo as Desvantagens

Alto Custo Inicial e Complexidade

Os fornos a vácuo são equipamentos sofisticados. Eles exigem câmaras robustas, sistemas de bombeamento complexos e controles precisos, tornando-os um investimento de capital significativo em comparação com os fornos atmosféricos.

Tempos de Ciclo Mais Longos

A necessidade de esvaziar a câmara a um nível profundo de vácuo antes do aquecimento e, em seguida, controlar cuidadosamente o processo de resfriamento, significa que os tempos de ciclo totais são frequentemente mais longos do que para tratamentos convencionais em forno.

Limitações de Material

O ambiente de vácuo não é adequado para todos os materiais. Metais com alta pressão de vapor, como zinco, cádmio ou magnésio, podem "desgaseificar" ou vaporizar sob uma combinação de alto calor e baixa pressão, potencialmente danificando o material e contaminando o forno.

Fazendo a Escolha Certa para o Seu Processo

Um forno a vácuo oferece controle incomparável sobre o ambiente de processamento, mas é essencial alinhar suas capacidades com seu objetivo principal.

- Se o seu foco principal é unir peças complexas: A brasagem a vácuo oferece juntas excepcionalmente limpas, fortes e sem fluxo, pois o vácuo garante que o metal de adição molhe as superfícies perfeitamente.

- Se o seu foco principal é aprimorar as propriedades do material: O tratamento térmico a vácuo é ideal para endurecer, recozer ou temperar ligas sensíveis sem introduzir impurezas superficiais ou descoloração.

- Se o seu foco principal é a pureza superficial absoluta: Um forno a vácuo é a solução definitiva para prevenir qualquer reação atmosférica, garantindo que a superfície do material permaneça intocada.

Ao controlar o ambiente em nível molecular, um forno a vácuo oferece controle máximo sobre a integridade e as propriedades finais do seu material.

Tabela Resumo:

| Aspecto | Descrição |

|---|---|

| Princípio | Remove o oxigênio para prevenir a oxidação em uma câmara selada. |

| Etapas do Processo | Evacuação, aquecimento controlado, processamento em alta temperatura, resfriamento controlado. |

| Principais Benefícios | Previne camadas de óxido, garante pureza superficial, ideal para brasagem e tratamento térmico. |

| Limitações | Alto custo, tempos de ciclo mais longos, não adequado para metais com alta pressão de vapor. |

Desbloqueie todo o potencial dos seus materiais com as soluções avançadas de fornos a vácuo da KINTEK! Aproveitando P&D excepcional e fabricação interna, fornecemos a diversos laboratórios opções de fornos de alta temperatura, como Mufla, Tubo, Rotativo, Fornos a Vácuo e Atmosfera, e Sistemas CVD/PECVD. Nossa forte capacidade de personalização profunda garante que atendamos precisamente às suas necessidades experimentais exclusivas para processos como brasagem, sinterização e tratamento térmico. Não deixe que a oxidação comprometa seus resultados —entre em contato conosco hoje para discutir como nossas soluções personalizadas podem aumentar a eficiência do seu laboratório e a integridade do material!

Guia Visual

Produtos relacionados

- Forno para tratamento térmico por vácuo com revestimento de fibra cerâmica

- Forno de sinterização para tratamento térmico a vácuo com pressão para sinterização a vácuo

- Forno de tratamento térmico de molibdénio sob vácuo

- 2200 ℃ Forno de sinterização e tratamento térmico sob vácuo de tungsténio

- 2200 ℃ Forno de tratamento térmico a vácuo para grafite

As pessoas também perguntam

- Quais são as características operacionais gerais de um forno a vácuo? Alcance Pureza e Precisão Superior de Materiais

- Qual o papel de um forno de tratamento térmico a vácuo de alta temperatura no pós-processamento de TBC? Aumentar a Adesão do Revestimento

- Qual o papel de um forno de tratamento térmico a vácuo de alta temperatura no LP-DED? Otimize a Integridade da Liga Hoje

- Quais são os benefícios do tratamento térmico a vácuo? Alcance Controle Metalúrgico Superior

- Quais são os componentes de um forno a vácuo? Desvende os Segredos do Processamento em Alta Temperatura