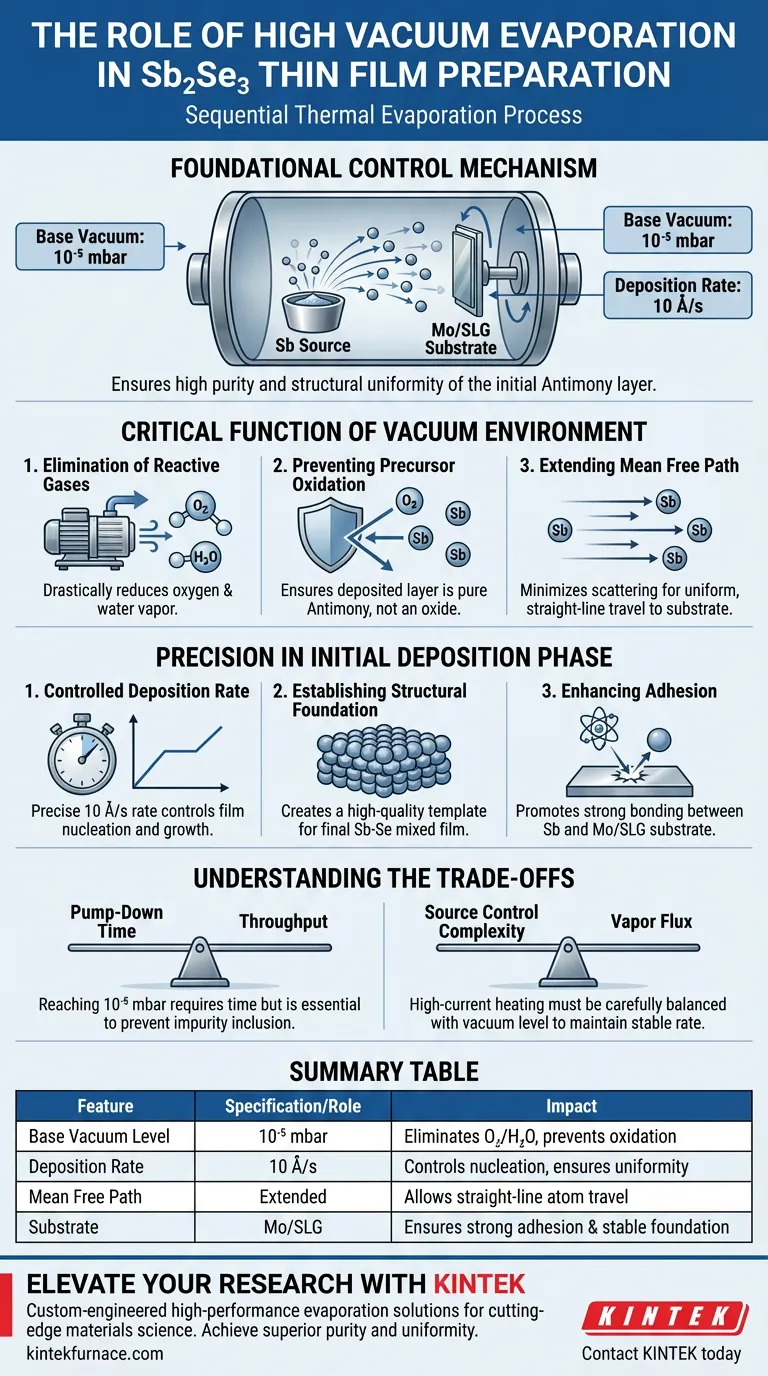

O sistema de evaporação a alto vácuo serve como o mecanismo de controle fundamental para a preparação sequencial de filmes finos de Sb2Se3. Seu papel principal é estabelecer um vácuo base de 10⁻⁵ mbar, permitindo que a fonte do elemento Antimônio (Sb) seja depositada em substratos de Molibdênio/Vidro Sodo-Cálcico (Mo/SLG) a uma taxa estável de 10 Å/s sem interferência ambiental.

O sistema garante que a camada inicial de antimônio — o precursor para o composto final — seja depositada com alta pureza e uniformidade estrutural. Esta etapa é crítica porque qualquer oxidação ou instabilidade nesta fase comprometerá a composição e o desempenho da camada absorvedora final de Sb-Se.

A Função Crítica do Ambiente de Vácuo

Eliminação de Gases Reativos

A função mais imediata do sistema de alto vácuo é a remoção de contaminantes atmosféricos. Ao atingir uma pressão base de 10⁻⁵ mbar, o sistema reduz drasticamente a presença de oxigênio e vapor d'água.

Prevenção da Oxidação do Precursor

Durante o aquecimento da fonte de Antimônio (Sb), o material é altamente suscetível à reação. O ambiente de vácuo impede a oxidação do vapor metálico durante seu trânsito da fonte para o substrato. Isso garante que a camada depositada permaneça antimônio puro, em vez de um óxido, o que é essencial para a reação subsequente com o Selênio.

Extensão do Caminho Livre Médio

Embora o foco principal seja a pureza, o vácuo também governa a física da viagem. Um alto vácuo minimiza as colisões entre os átomos de Sb evaporados e as moléculas de gás residuais. Isso permite que os átomos viajem em um trajeto em linha reta até o substrato, evitando dispersão que poderia levar a uma cobertura irregular.

Precisão na Fase Inicial de Deposição

Taxa de Deposição Controlada

O sistema permite regulação térmica precisa, possibilitando uma taxa de deposição específica de 10 Å/s. Manter essa taxa estável é vital para controlar a nucleação e o crescimento do filme.

Estabelecimento da Base Estrutural

A camada inicial de Sb atua como o modelo físico para o filme fino final. Ao garantir que essa camada seja depositada uniformemente no substrato Mo/SLG, o sistema cria uma base física de alta qualidade. Essa uniformidade permite uma composição controlável quando a camada é posteriormente processada no filme fino misto de Sb-Se final.

Melhora da Aderência

A ausência de interferência gasosa garante que os átomos de Sb cheguem ao substrato com energia cinética suficiente. Isso promove forte aderência entre a camada de antimônio e o vidro revestido de molibdênio, prevenindo a delaminação durante as etapas subsequentes de processamento térmico.

Compreendendo as Compensações

Tempo de Bombeamento vs. Vazão

Atingir um nível de vácuo de 10⁻⁵ mbar ou melhor requer um tempo de bombeamento significativo, o que pode limitar a vazão de produção. A pressa nesta etapa (por exemplo, parar em 10⁻⁴ mbar) aumenta significativamente o risco de oxidação e inclusão de impurezas.

Complexidade do Controle da Fonte

Embora o vácuo permita a pureza, ele complica o controle do fluxo de vapor. O aquecimento de alta corrente em vácuo pode levar a picos rápidos de evaporação se não for cuidadosamente gerenciado. Você deve equilibrar a corrente de aquecimento com o nível de vácuo para manter a taxa alvo de 10 Å/s sem sobrecarregar o substrato.

Fazendo a Escolha Certa para o Seu Objetivo

Para otimizar a preparação do seu filme fino de Sb2Se3, considere as seguintes prioridades:

- Se o seu foco principal é Pureza e Eficiência do Filme: Garanta que seu sistema atinja consistentemente uma pressão base de 10⁻⁵ mbar antes do aquecimento para evitar barreiras de óxido que impedem o transporte de carga.

- Se o seu foco principal é Uniformidade Estrutural: Priorize a estabilidade da taxa de deposição (10 Å/s) e a rotação do substrato para garantir que a camada precursora não tenha gradientes de espessura.

A qualidade do seu dispositivo final de Sb2Se3 é determinada pela pureza da deposição inicial de antimônio, tornando o ambiente de alto vácuo um requisito inegociável para absorvedores de alto desempenho.

Tabela Resumo:

| Característica | Especificação/Papel | Impacto no Filme Fino de Sb2Se3 |

|---|---|---|

| Nível de Vácuo Base | 10⁻⁵ mbar | Elimina oxigênio/vapor d'água; previne oxidação do precursor. |

| Taxa de Deposição | 10 Å/s | Controla a nucleação e garante uniformidade estrutural. |

| Caminho Livre Médio | Estendido (Alto Vácuo) | Permite viagem em linha reta dos átomos para cobertura uniforme do substrato. |

| Compatibilidade do Substrato | Mo/SLG (Molibdênio/Vidro) | Garante forte aderência e uma base estrutural estável. |

| Controle Atmosférico | Remoção de Gases Reativos | Mantém alta pureza química da camada de Antimônio (Sb). |

Eleve Sua Pesquisa com Sistemas de Vácuo de Precisão

Na KINTEK, entendemos que a qualidade dos seus absorvedores de Sb2Se3 depende da integridade do seu ambiente de vácuo. Nossas soluções de evaporação de alto desempenho são projetadas para eliminar contaminação e fornecer as taxas de deposição estáveis necessárias para células solares de filme fino de alta eficiência.

Por que escolher KINTEK?

- P&D e Fabricação Especializada: Sistemas projetados sob medida para ciência de materiais de ponta.

- Soluções Térmicas Versáteis: De fornos Muffle e Tubulares a sistemas especializados de Vácuo, CVD e Rotativos.

- Personalizado para Você: Todos os sistemas são totalmente personalizáveis para atender às suas necessidades específicas de laboratório ou industriais.

Pronto para alcançar pureza de filme e uniformidade estrutural superiores? Entre em contato com a KINTEK hoje para discutir como nossos sistemas personalizáveis de alta temperatura podem otimizar seu processo de fabricação.

Guia Visual

Referências

- Maykel Jiménez-Guerra, Edgardo Saucedo. KCN Chemical Etching of van der Waals Sb<sub>2</sub>Se<sub>3</sub> Thin Films Synthesized at Low Temperature Leads to Inverted Surface Polarity and Improved Solar Cell Efficiency. DOI: 10.1021/acsaem.3c01584

Este artigo também se baseia em informações técnicas de Kintek Furnace Base de Conhecimento .

Produtos relacionados

- Forno tubular CVD versátil feito à medida Máquina de equipamento de deposição química de vapor CVD

- 2200 ℃ Forno de sinterização e tratamento térmico sob vácuo de tungsténio

- Braçadeira de três secções para corrente de vácuo de libertação rápida em aço inoxidável

- Forno de sinterização por vácuo para tratamento térmico Forno de sinterização por vácuo para fios de molibdénio

- Forno tubular de vácuo de laboratório de alta pressão Forno tubular de quartzo

As pessoas também perguntam

- Qual é a função de um forno de sinterização assistida por micro-ondas na obtenção de sinterização de PCECs abaixo de 1000 °C?

- Qual é a importância do equipamento de desgaseificação a vácuo na espumação de gel? Garanta a Integridade Estrutural em Biocerâmicas

- Por que um forno de secagem a vácuo é preferido para pós compósitos BC-CFO? Preservando a Integridade Magnética e Estrutural

- Que tipos de bombas são usadas para brasagem a vácuo? Domine o Sistema em Estágios para Brasagem de Alta Pureza

- Por que metais refratários como o tungstênio são usados em fornos a vácuo? Desbloqueie o desempenho em alta temperatura com segurança

- Qual é o propósito de usar equipamentos de peneiramento para pré-tratar a escória de magnésio antes de sua recuperação por destilação a vácuo? Otimize Seu Processo de Recuperação

- Que precaução deve ser tomada antes da sinterização a vácuo para proteger o sistema de vácuo? Garanta o Sucesso com a Desaglomeração Adequada

- Como o vácuo se compara a outros métodos de controle de atmosfera? Alcance Pureza e Simplicidade Superiores