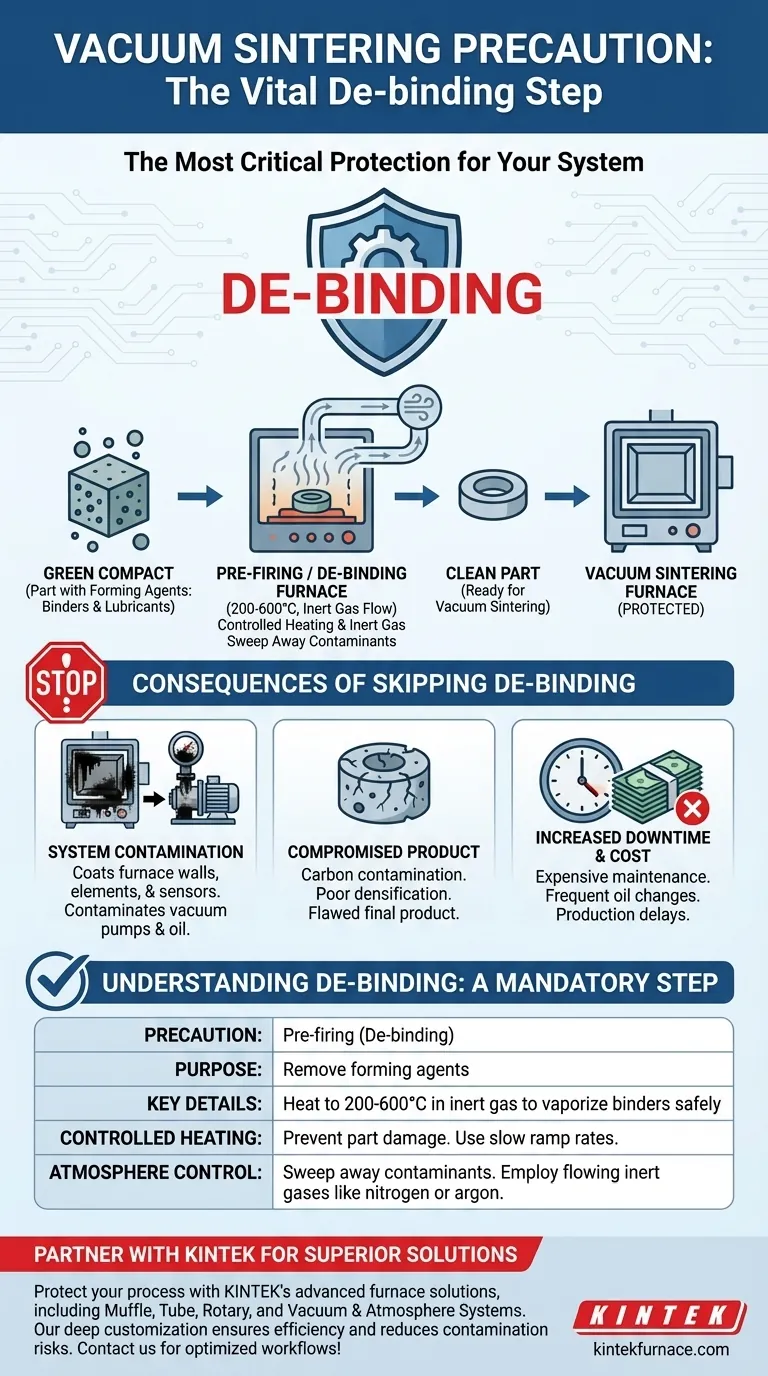

A precaução mais crítica para proteger um sistema de vácuo antes da sinterização é realizar uma etapa separada de pré-sinterização ou "desaglomeração" na peça compactada, conhecida como briquete ou compactado verde. Este ciclo de aquecimento preliminar é projetado especificamente para remover aglutinantes, lubrificantes e outros agentes de conformação adicionados ao pó metálico. Não fazer isso levará à contaminação grave do forno e das bombas de vácuo.

A questão central é que os agentes de conformação necessários para moldar a peça vaporizarão sob calor e vácuo, contaminando todas as superfícies que tocam. Isso compromete o produto final, danifica equipamentos caros e gera tempo de inatividade operacional significativo. A pré-sinterização não é um atalho opcional; é uma etapa de processo obrigatória para uma sinterização a vácuo bem-sucedida.

O Papel dos Agentes de Conformação

Agentes de conformação são essenciais na metalurgia do pó para criar uma peça manuseável a partir de pó solto, mas tornam-se um passivo significativo dentro de um forno a vácuo.

O Que São Agentes de Conformação?

Agentes de conformação são aditivos orgânicos misturados ao pó metálico antes de ser prensado em uma forma. Estes podem incluir cera de parafina, polietilenoglicol (PEG) ou outros polímeros.

O propósito deles é atuar como aglutinante e lubrificante. O aglutinante fornece "resistência verde", permitindo que a peça prensada (o compactado verde) seja manuseada e movida sem esfarelar antes de ser sinterizada.

O Problema Sob Vácuo e Calor

Quando um compactado verde contendo esses agentes é aquecido a vácuo, os compostos orgânicos não queimam completamente como fariam ao ar livre.

Em vez disso, eles pirolisam e vaporizam, um processo conhecido como desgaseificação. Isso libera grandes volumes de gases hidrocarbonetos diretamente na câmara do forno.

Consequências de Ignorar a Pré-Sinterização

Pular a etapa de desaglomeração tem consequências graves e dispendiosas tanto para o equipamento quanto para o produto.

Contaminação do Sistema de Vácuo

Os agentes de conformação vaporizados viajarão por todo o sistema de vácuo e condensarão em qualquer superfície mais fria.

Essa contaminação reveste as paredes internas do forno, elementos de aquecimento e isolamento. Também é aspirada para as bombas de vácuo, contaminando o óleo caro da bomba e degradando o desempenho da bomba. Sensores e medidores de vácuo ficam revestidos e fornecem leituras falsas, levando a uma perda completa do controle do processo.

Qualidade do Produto Comprometida

A contaminação não afeta apenas o forno; ela também arruína as peças que estão sendo sinterizadas. Vapores de hidrocarbonetos podem se redepositar nas superfícies das peças.

Isso pode levar a níveis inaceitáveis de contaminação por carbono no material final, alterando suas propriedades metalúrgicas. Também pode interferir no próprio processo de sinterização, resultando em baixa densificação, aumento da porosidade e um produto final com defeito.

Aumento do Tempo de Inatividade e Custos de Manutenção

Um forno contaminado é um forno fora de operação. Limpar os aglutinantes condensados das paredes da câmara e dos componentes é um processo manual difícil, demorado e caro.

O óleo da bomba de vácuo deve ser trocado com frequência e, em casos graves, as bombas podem exigir uma desmontagem e reconstrução completas. Esses encargos de manutenção levam a atrasos significativos na produção e custos operacionais.

Compreendendo o Processo de Pré-Sinterização (Desaglomeração)

A pré-sinterização, ou desaglomeração, é um ciclo de aquecimento controlado projetado especificamente para remover agentes de conformação antes que a peça entre no forno a vácuo.

Como Funciona a Desaglomeração

Os compactados verdes são aquecidos a uma temperatura relativamente baixa (por exemplo, 200–600°C) em um forno separado e dedicado ou em um forno a vácuo executando uma receita específica de pré-sinterização.

Crucialmente, isso é frequentemente feito não sob um vácuo profundo, mas em uma atmosfera de gás inerte fluente, como nitrogênio ou argônio. Este gás fluente atua como um transportador, varrendo os aglutinantes vaporizados para fora do forno através de um sistema de exaustão, impedindo que contaminem a câmara ou as bombas.

Parâmetros Chave da Desaglomeração

O sucesso da desaglomeração depende do controle da taxa de rampa de temperatura e da atmosfera. Aquecer muito rapidamente pode fazer com que a peça rache ou crie bolhas à medida que os aglutinantes vaporizam internamente.

O perfil de temperatura ideal é determinado pelo tipo e quantidade específicos de agente de conformação utilizados. O objetivo é manter a peça em uma temperatura que garanta a remoção completa do aglutinante sem iniciar o processo de sinterização.

Fazendo a Escolha Certa para o Seu Processo

A implementação de um protocolo robusto de desaglomeração é inegociável para alcançar resultados de sinterização a vácuo confiáveis e de alta qualidade.

- Se seu foco principal for o desenvolvimento de processos: Use métodos como Análise Termogravimétrica (TGA) para identificar com precisão a temperatura de vaporização de seus agentes de conformação e projetar um ciclo de desaglomeração otimizado.

- Se seu foco principal for a consistência da produção: Implemente um controle de qualidade rigoroso para garantir que cada lote de peças complete o ciclo de desaglomeração validado antes mesmo de entrar no dispendioso forno de sinterização a vácuo.

- Se você suspeita que seu sistema já está contaminado: Agende imediatamente um ciclo de manutenção para realizar uma "queima" de alta temperatura da câmara do forno e inspecione o óleo da sua bomba de vácuo quanto a descoloração e degradação.

Proteger seu sistema de vácuo começa muito antes de você criar o vácuo final.

Tabela Resumo:

| Precaução | Propósito | Detalhes Chave |

|---|---|---|

| Pré-sinterização (Desaglomeração) | Remover agentes de conformação | Aquecer a 200-600°C em atmosfera de gás inerte para vaporizar aglutinantes com segurança |

| Aquecimento Controlado | Prevenir danos à peça | Usar taxas de rampa lentas para evitar rachaduras ou bolhas |

| Controle de Atmosfera | Varre os contaminantes | Empregar gases inertes fluentes como nitrogênio ou argônio para remoção eficaz |

Proteja seu processo de sinterização a vácuo com as soluções avançadas de fornos da KINTEK! Alavancando P&D excepcional e fabricação interna, fornecemos a diversos laboratórios fornos de alta temperatura como Muffle, Tubo, Rotativo, Vácuo & Atmosfera, e Sistemas CVD/PECVD. Nossa forte capacidade de personalização profunda garante um ajuste preciso para suas necessidades experimentais exclusivas, aumentando a eficiência e reduzindo os riscos de contaminação. Contate-nos hoje para discutir como nossas soluções personalizadas podem otimizar seus fluxos de trabalho de desaglomeração e sinterização para resultados superiores!

Guia Visual

Produtos relacionados

- Forno de tratamento térmico de molibdénio sob vácuo

- 2200 ℃ Forno de sinterização e tratamento térmico sob vácuo de tungsténio

- Forno tubular de vácuo de laboratório de alta pressão Forno tubular de quartzo

- 1700℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo ou de alumina

- Forno de atmosfera inerte de azoto 1700℃ controlado

As pessoas também perguntam

- Qual é o propósito de um tratamento térmico de 1400°C para tungstênio poroso? Passos Essenciais para o Reforço Estrutural

- Por que um alto vácuo é essencial para a sinterização de Ti-6Al-4V? Proteja suas ligas contra fragilização

- Quais tarefas um forno de sinterização a vácuo de alta temperatura realiza para ímãs PEM? Alcançar Densidade Máxima

- Qual o papel de um forno de tratamento térmico a vácuo de alta temperatura no pós-processamento de TBC? Aumentar a Adesão do Revestimento

- Qual é o propósito de definir um estágio de permanência em temperatura intermediária? Eliminar defeitos na sinterização a vácuo