Para brasagem a vácuo, é necessário um sistema de bombas em múltiplos estágios, e não apenas um único tipo. O processo geralmente começa com uma bomba de vácuo primário (como uma bomba de palhetas rotativas ou de parafuso seco), frequentemente combinada com um compressor Roots, que então transfere para uma bomba de alto vácuo, como uma bomba de difusão a óleo ou turbomolecular, para atingir o nível de vácuo final necessário.

O princípio central é que nenhuma bomba única consegue remover o ar de forma eficiente da pressão atmosférica até o vácuo profundo necessário para a brasagem de alta pureza. Em vez disso, um sistema de bombas especializadas trabalha em estágios sucessivos, cada um otimizado para uma faixa de pressão específica.

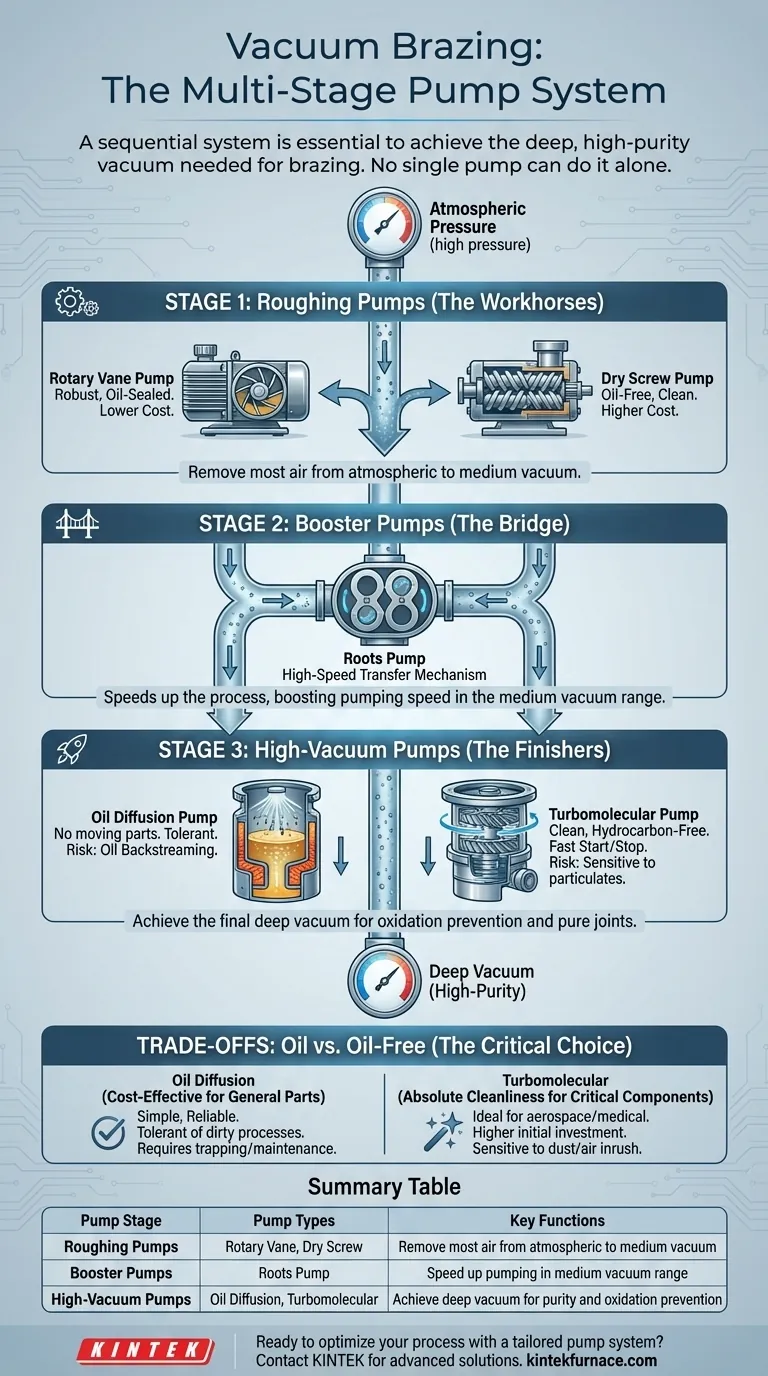

A Abordagem em Estágios para Criar um Vácuo

Pense na criação de um vácuo não como uma ação única, mas como uma jornada através de diferentes regimes de pressão. Cada estágio da jornada requer uma ferramenta, ou bomba, diferente, projetada para operar de forma mais eficaz nesse ambiente específico.

Estágio 1: Bombas de Vácuo Primário (As Robustas)

O primeiro passo é remover a grande maioria das moléculas de ar da câmara do forno. Este é o trabalho da bomba de vácuo primário, que leva a pressão da atmosférica até um nível de vácuo médio.

Dois tipos comuns são usados:

- Bombas de Palhetas Rotativas: Estas são bombas tradicionais vedadas a óleo que oferecem desempenho robusto a um custo inicial mais baixo.

- Bombas de Parafuso Seco: Estas são bombas isentas de óleo que eliminam o risco de contaminação por óleo, mas têm um custo inicial mais alto.

Estágio 2: Bombas de Reforço (A Ponte)

Para acelerar o processo e atingir um vácuo mais profundo mais rapidamente, uma bomba Roots (também chamada de compressor mecânico) é quase sempre usada em conjunto com a bomba de vácuo primário.

Uma bomba Roots não bombeia diretamente para a atmosfera. Em vez disso, ela atua como um mecanismo de transferência de alta velocidade, capturando grandes volumes de gás da câmara e "reforçando-os" para a bomba de vácuo primário, aumentando drasticamente a velocidade total de bombeamento do sistema na faixa de vácuo médio.

Estágio 3: Bombas de Alto Vácuo (Os Finalizadores)

Depois que as bombas de vácuo primário e de reforço terminam seu trabalho, a bomba de alto vácuo assume. Esta bomba é a que cria o ambiente de pressão extremamente baixa (alto vácuo) necessário para prevenir a oxidação e garantir uma junta de brasagem pura e forte.

As duas escolhas principais são:

- Bombas de Difusão a Óleo: Essas bombas não têm partes móveis e funcionam fervendo um óleo especial e direcionando o fluxo de vapor para arrastar as moléculas de ar para fora do sistema.

- Bombas Turbomoleculares (TMPs): Elas funcionam como um motor a jato ao contrário, usando lâminas de turbina finamente balanceadas e de alta velocidade para atingir mecanicamente as moléculas de gás e empurrá-las em direção à exaustão.

Entendendo as Trocas: Óleo vs. Isento de Óleo

A escolha entre uma bomba de difusão e uma bomba turbomolecular é uma das decisões mais críticas, pois afeta diretamente a limpeza do processo e o custo.

O Caso das Bombas de Difusão a Óleo

As bombas de difusão são simples, altamente confiáveis e têm um custo de capital mais baixo. Elas podem lidar com altas cargas de gás e são muito tolerantes a processos sujos.

No entanto, elas carregam o risco de retrofluxo de óleo (oil backstreaming), onde o vapor de óleo pode retornar ao forno e contaminar as peças. Isso requer aprisionamento e manutenção cuidadosos, e elas também precisam de um tempo considerável para aquecer e resfriar.

O Caso das Bombas Turbomoleculares

As bombas turbomoleculares fornecem um vácuo completamente limpo e livre de hidrocarbonetos, tornando-as ideais para aplicações sensíveis como aeroespacial, médica e eletrônica, onde a contaminação é inaceitável. Elas também ligam e desligam muito rapidamente.

As principais desvantagens são um investimento inicial mais alto e uma maior sensibilidade a poeira, partículas e influxos súbitos de ar, o que pode danificar as delicadas lâminas de alta velocidade.

Fazendo a Escolha Certa para o Seu Objetivo

A seleção do seu sistema de bombas deve ser ditada pelos requisitos específicos da sua aplicação de brasagem.

- Se o seu foco principal é a relação custo-benefício para peças industriais em geral: Um sistema que usa uma bomba de palhetas rotativas, um compressor Roots e uma bomba de difusão a óleo bem protegida é uma solução comprovada e econômica.

- Se o seu foco principal é a limpeza absoluta para componentes críticos (ex: aeroespacial, médico): Um sistema totalmente isento de óleo usando uma bomba de parafuso seco, um compressor Roots e uma bomba turbomolecular é a escolha definitiva.

Entender como esses sistemas de bombas trabalham em conjunto permite que você alcance juntas impecáveis e de alta integridade sempre.

Tabela de Resumo:

| Estágio da Bomba | Tipos de Bomba | Funções Principais |

|---|---|---|

| Bombas de Vácuo Primário | Palheta Rotativa, Parafuso Seco | Removem a maior parte do ar da pressão atmosférica até o vácuo médio |

| Bombas de Reforço | Bomba Roots | Aceleram o bombeamento na faixa de vácuo médio |

| Bombas de Alto Vácuo | Difusão a Óleo, Turbomolecular | Atingem vácuo profundo para pureza e prevenção de oxidação |

Pronto para otimizar seu processo de brasagem a vácuo com um sistema de bombas personalizado? Aproveitando P&D excepcional e fabricação interna, a KINTEK fornece a laboratórios diversos soluções avançadas de fornos de alta temperatura. Nossa linha de produtos, incluindo Fornos de Mufla, Tubo, Rotativos, Fornos a Vácuo e com Atmosfera, e Sistemas CVD/PECVD, é complementada por nossa forte capacidade de personalização profunda para atender precisamente aos requisitos experimentais exclusivos. Entre em contato conosco hoje para discutir como podemos melhorar sua qualidade e eficiência de brasagem!

Guia Visual

Produtos relacionados

- Conector de passagem de elétrodo de ultra vácuo Cabo de alimentação com flange para aplicações de alta precisão

- Forno de tratamento térmico de molibdénio sob vácuo

- Forno tubular de vácuo de laboratório de alta pressão Forno tubular de quartzo

- Válvula de paragem de esfera de alto vácuo em aço inoxidável 304 316 para sistemas de vácuo

- 2200 ℃ Forno de tratamento térmico a vácuo para grafite

As pessoas também perguntam

- Como um sistema de bombeamento a vácuo contribui para a fabricação de estruturas de silicieto de alta qualidade? Garanta a pureza do material

- Qual é o papel dos tubos de ramificação de exaustão no topo de uma câmara de vácuo? Otimize o seu controle de pressão hoje

- Qual é a função dos sistemas de vácuo e conectores de vedação? Dominando Ambientes Químicos Puros e Controlados

- Como um sistema de bomba de alto vácuo facilita a síntese de perrenatos de alta qualidade à base de cálcio? Síntese Especializada

- Por que um sistema de alto vácuo é crítico para selar o tubo de quartzo usado na preparação de cristais únicos de Fe3GeTe2?