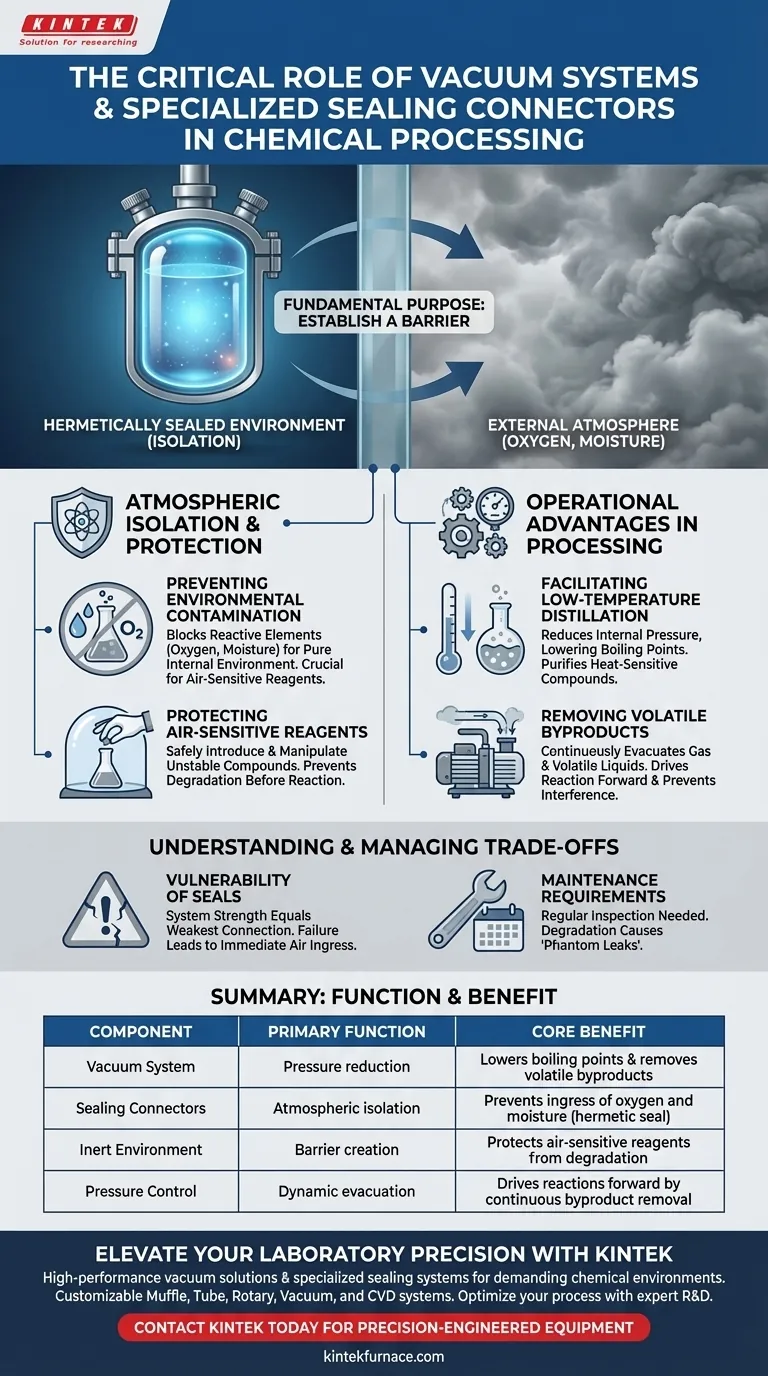

Sistemas de vácuo e conectores de vedação especializados servem a um propósito fundamental: estabelecer um ambiente hermeticamente selado que esteja completamente isolado da atmosfera externa. Esse isolamento é o pré-requisito para manipular reagentes sensíveis ao ar, remover eficientemente subprodutos voláteis e realizar destilações em temperaturas reduzidas sem o risco de contaminação ambiental.

O valor central desses sistemas é a prevenção e o controle. Ao bloquear eficazmente o oxigênio e a umidade, eles transformam um sistema aberto imprevisível em um ambiente controlado onde os processos químicos ocorrem exatamente como projetado.

O Papel Crítico do Isolamento Atmosférico

A principal função desses componentes é criar uma barreira entre a reação química e o ambiente ambiente. Esse isolamento não é apenas uma precaução de segurança; é frequentemente uma necessidade química.

Prevenindo a Contaminação Ambiental

A atmosfera está repleta de elementos reativos, principalmente oxigênio e umidade.

Se esses elementos entrarem em um vaso de reação, eles podem causar falha experimental imediata. Conectores de vedação especializados garantem que o ambiente interno permaneça puro.

Protegendo Reagentes Sensíveis ao Ar

Muitas sínteses químicas sofisticadas utilizam reagentes que se degradam ou entram em combustão em contato com o ar.

Sistemas de vácuo permitem que os químicos introduzam e manipulem esses compostos instáveis com segurança. Sem uma vedação robusta, esses reagentes seriam inutilizados antes mesmo do início da reação.

Vantagens Operacionais no Processamento Químico

Além do simples isolamento, os sistemas de vácuo auxiliam ativamente na mecânica do processamento químico. Eles alteram as condições físicas dentro do vaso para facilitar resultados específicos.

Facilitando a Destilação a Baixas Temperaturas

Sistemas de vácuo reduzem a pressão interna do vaso de reação.

Essa queda de pressão diminui significativamente o ponto de ebulição dos líquidos. Isso permite a destilação a baixas temperaturas, que é crucial para purificar compostos que se decomporiam sob calor elevado.

Removendo Subprodutos Voláteis

Reações químicas frequentemente geram gás ou líquidos voláteis como subprodutos.

Um sistema de vácuo funcionando evacua continuamente esses subprodutos. A remoção deles impulsiona a reação para frente e os impede de interferir no produto final.

Entendendo os Compromissos

Embora os sistemas de vácuo e as vedações especializadas sejam essenciais, eles introduzem complexidades específicas que devem ser gerenciadas.

A Vulnerabilidade das Vedações

Todo o sistema é tão forte quanto sua conexão mais fraca.

Se um conector de vedação especializado falhar ou não estiver corretamente posicionado, o vácuo é quebrado. Isso leva à entrada imediata de ar, potencialmente arruinando o lote ou criando um risco de segurança.

Requisitos de Manutenção

Manter um vácuo perfeito requer diligência.

Vedações e conectores degradam-se com o tempo e exigem inspeção regular. Negligenciar a manutenção pode levar a "vazamentos fantasmas" que tornam impossível alcançar condições atmosféricas reproduzíveis.

Garantindo a Integridade do Processo

Para maximizar a eficácia de seus sistemas de vácuo e conectores, alinhe a escolha do seu equipamento com seus objetivos químicos específicos.

- Se o seu foco principal é o Manuseio de Reagentes Sensíveis ao Ar: Priorize conectores de vedação de alta integridade para garantir zero entrada de oxigênio ou umidade.

- Se o seu foco principal é Eficiência e Velocidade: Certifique-se de que a capacidade da sua bomba de vácuo seja compatível com o volume do sistema para remover rapidamente subprodutos voláteis.

- Se o seu foco principal é Sensibilidade Térmica: Concentre-se na estanqueidade do sistema para manter níveis de vácuo profundos, garantindo que a destilação ocorra na temperatura mais baixa possível.

O sucesso nesses processos depende, em última análise, da exclusão rigorosa do mundo exterior para manter condições atmosféricas específicas e pré-definidas.

Tabela Resumo:

| Componente | Função Principal | Benefício Central no Processamento Químico |

|---|---|---|

| Sistema de Vácuo | Redução de pressão | Reduz pontos de ebulição para destilação e remove subprodutos voláteis |

| Conectores de Vedação | Isolamento atmosférico | Previne a entrada de oxigênio e umidade (vedação hermética) |

| Ambiente Inerte | Criação de barreira | Protege reagentes sensíveis ao ar contra degradação ou combustão |

| Controle de Pressão | Evacuação dinâmica | Impulsiona reações para frente pela remoção contínua de subprodutos |

Eleve a Precisão do Seu Laboratório com a KINTEK

Não deixe que a contaminação atmosférica comprometa a integridade da sua pesquisa. A KINTEK fornece soluções de vácuo de alto desempenho e sistemas de vedação especializados projetados para os ambientes químicos mais exigentes.

Apoiados por P&D especializado e fabricação de classe mundial, oferecemos uma gama abrangente de Sistemas Muffle, Tubulares, Rotativos, de Vácuo e CVD, juntamente com outros fornos de alta temperatura para laboratório — todos totalmente personalizáveis às suas especificações exclusivas.

Pronto para otimizar seu processo? Entre em contato conosco hoje para descobrir como o equipamento de engenharia de precisão da KINTEK pode aprimorar a eficiência do seu laboratório e a reprodutibilidade experimental.

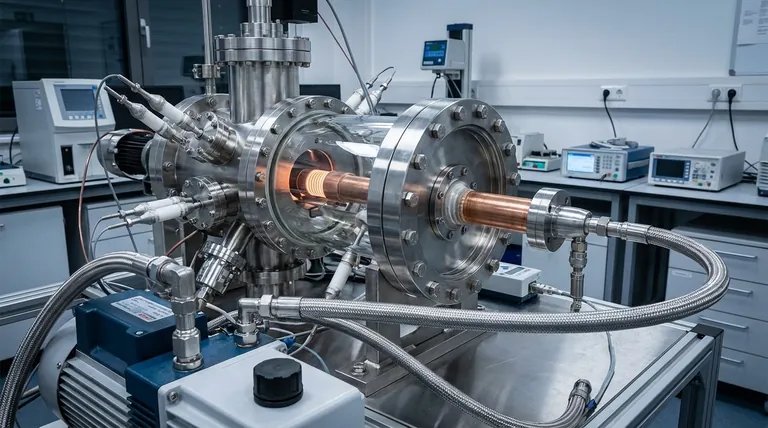

Guia Visual

Referências

- Nidhi Kushwaha, Kamal Kishore Pant. One‐Pot Microwave Assisted Etherification of Fructose to Sustainable Liquid Fuel Over TiS<sub>2</sub> Catalyst. DOI: 10.1002/cctc.202500504

Este artigo também se baseia em informações técnicas de Kintek Furnace Base de Conhecimento .

Produtos relacionados

- Conector de passagem de elétrodo de ultra vácuo Cabo de alimentação com flange para aplicações de alta precisão

- Braçadeira de três secções para corrente de vácuo de libertação rápida em aço inoxidável

- Máquina de forno de prensagem a quente com vácuo para laminação e aquecimento

- Forno de sinterização para tratamento térmico a vácuo com pressão para sinterização a vácuo

- Forno para prensagem a quente com vácuo Forno tubular para prensagem a vácuo com aquecimento

As pessoas também perguntam

- Quais são as vantagens técnicas do uso de cadinhos de cerâmica para a pirólise de fiapos de moxa? Garanta uma Análise Térmica Precisa

- Quais são as funções de uma bomba mecânica de alto vácuo no PETO de Ga2O3? Garanta a pureza na preparação do filme

- Como um forno de secagem de laboratório contribui para a manutenção da atividade do material? Preserve o Desempenho do Catalisador Facilmente

- O que torna os tubos de cerâmica de quartzo adequados para aplicações de alta pressão? Propriedades chave para condições exigentes

- Por que os recipientes de reação devem ser selados dentro de um tubo de quartzo fundido? Proteja a integridade do crescimento do seu cristal

- Por que capelas de exaustão e tubos de quartzo selados são obrigatórios para BiF3 e SbF3? Segurança em Reações de Fluoreto em Alta Temperatura

- Como os tubos de alumina de alta pureza com múltiplos furos estabilizam os testes de CV? Melhore a precisão dos dados com as soluções KINTEK

- Qual é a função do revestimento de BN na sinterização por prensagem a quente de Y2O3-YAM? Garanta Pureza e Liberação Suave do Molde