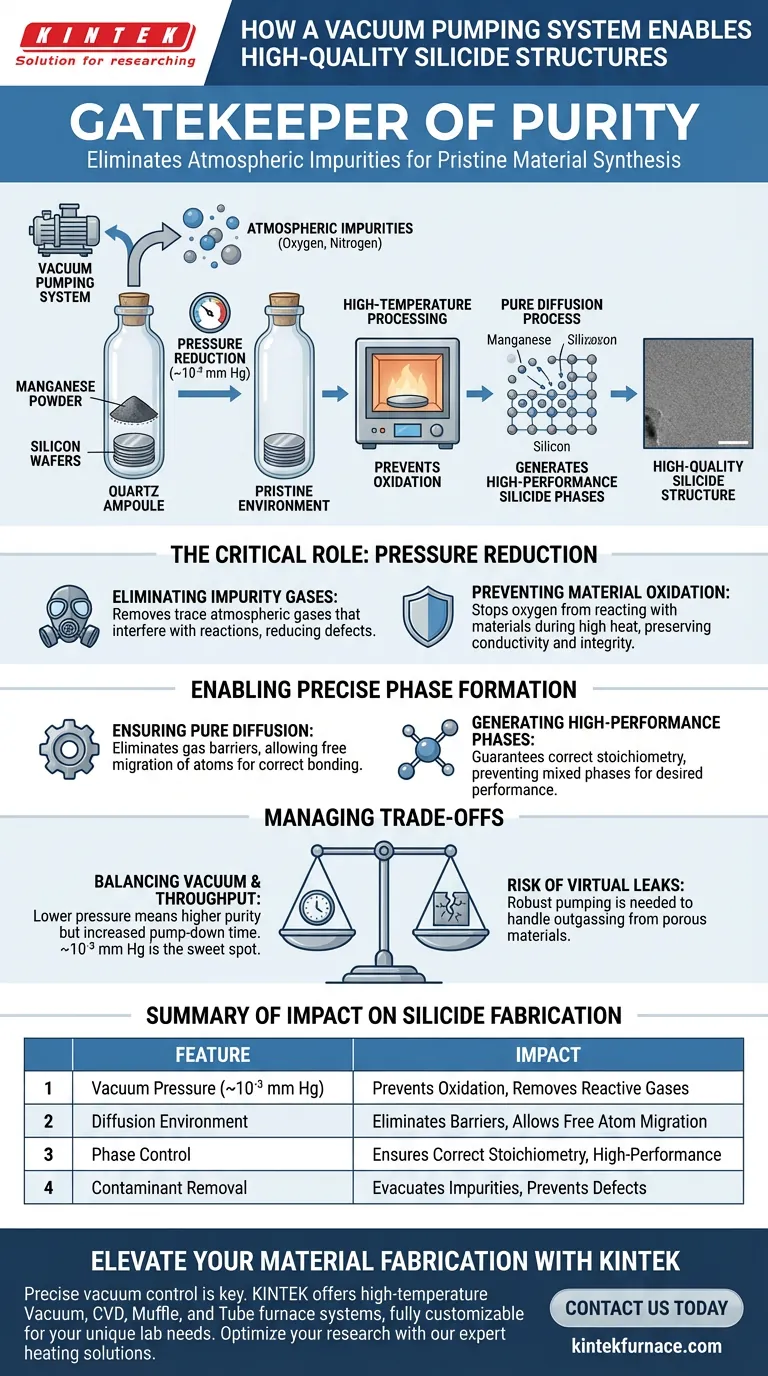

Um sistema de bombeamento a vácuo atua como o guardião fundamental da pureza durante a fabricação de silicietos. Ao reduzir a pressão interna do vaso de reação (como uma ampola) para aproximadamente $10^{-3}$ mm Hg, o sistema evacua ativamente oxigênio e outros contaminantes atmosféricos. Isso cria o ambiente pristino necessário para prevenir a oxidação de materiais sensíveis como pó de manganês e wafers de silício durante o processamento em alta temperatura.

O Requisito Essencial Estruturas de silicieto de alta qualidade não podem se formar na presença de impurezas atmosféricas. O sistema de vácuo elimina a interferência em fase gasosa, garantindo que a interação entre o metal e o silício seja impulsionada unicamente pela difusão, e não pela oxidação, o que é essencial para gerar fases de material de alto desempenho.

O Papel Crítico da Redução de Pressão

Para entender por que o sistema de vácuo é indispensável, é preciso olhar além da simples mecânica de bombeamento. O objetivo não é apenas "baixa pressão", mas a exclusão específica de elementos reativos.

Eliminando Gases Impuros

A função primária do sistema de vácuo é remover gases ambientes da ampola de reação. Mesmo quantidades vestigiais de gases encontrados no ar padrão podem interferir nas reações químicas.

Ao atingir uma pressão de aproximadamente $10^{-3}$ mm Hg, o sistema reduz a densidade dessas moléculas de gás a níveis insignificantes. Isso remove efetivamente as variáveis que levam a defeitos de material imprevisíveis.

Prevenindo a Oxidação do Material

A fabricação de silicietos requer altas temperaturas para desencadear a reação entre o metal e o silício. Infelizmente, o calor também acelera a oxidação.

Sem vácuo, tanto a fonte de pó de manganês quanto os wafers de silício reagiriam com o oxigênio residual. Isso formaria camadas de óxido indesejadas na superfície, arruinando as propriedades condutoras e a integridade estrutural do material.

Possibilitando a Formação Precisa de Fases

Uma vez removidos os contaminantes, o sistema de vácuo cria as condições físicas necessárias para que ocorra a síntese química correta.

Garantindo um Processo de Difusão Pura

A formação de silicietos é fundamentalmente um processo de difusão onde átomos metálicos migram para a rede de silício.

Impurezas de oxigênio ou nitrogênio podem atuar como barreiras para essa migração, bloqueando o caminho de difusão. Ao manter o vácuo, o sistema garante um ambiente de "difusão pura" onde os átomos podem se mover livremente e se ligar corretamente.

Gerando Fases de Alto Desempenho

O objetivo final deste processo é criar fases específicas de alto desempenho, como o silicieto de manganês.

Se o ambiente for impuro, a estequiometria do produto final muda, levando a fases mistas ou baixo desempenho. O vácuo garante que a estrutura resultante seja composta pelo material monofásico desejado, necessário para a fabricação de dispositivos de alta qualidade.

Compreendendo os Trade-offs

Embora os sistemas de vácuo sejam essenciais, eles introduzem desafios específicos que devem ser gerenciados para garantir o sucesso.

Equilibrando Nível de Vácuo e Vazão

Alcançar pressões inferiores a $10^{-3}$ mm Hg resulta em maior pureza, mas aumenta significativamente o tempo de "bombeamento".

Engenheiros de processo devem equilibrar a necessidade de pureza extrema com os tempos de ciclo de fabricação. Para muitos processos de silicieto, o limiar de $10^{-3}$ mm Hg é o "ponto ideal" onde a oxidação é prevenida sem atrasos excessivos no processamento.

O Risco de Vazamentos Virtuais

Uma bomba de alta qualidade é inútil se a câmara contiver materiais que "desgaseificam" (liberam ar aprisionado) sob vácuo.

Materiais porosos ou bolsões de ar aprisionados dentro da ampola podem atuar como vazamentos virtuais, elevando a pressão durante a fase de aquecimento. O sistema de bombeamento deve ser robusto o suficiente para lidar com essa desgaseificação para manter a integridade do processo de difusão.

Fazendo a Escolha Certa para o Seu Objetivo

A eficácia da sua fabricação de silicieto depende de quão estritamente você controla o ambiente de vácuo em relação aos seus objetivos de material específicos.

- Se o seu foco principal é a Pureza de Fase: Certifique-se de que seu sistema possa manter de forma confiável $10^{-3}$ mm Hg ou menos durante todo o ciclo de aquecimento para eliminar completamente a oxidação.

- Se o seu foco principal é a Consistência do Processo: Implemente rigorosos protocolos de verificação de vazamentos e desgaseificação para evitar que flutuações atmosféricas alterem a taxa de difusão de lote para lote.

Controle a atmosfera e você controla a qualidade do material.

Tabela Resumo:

| Característica | Impacto na Fabricação de Silicieto |

|---|---|

| Pressão de Vácuo ($10^{-3}$ mm Hg) | Remove oxigênio atmosférico e gases reativos para prevenir a oxidação do material. |

| Ambiente de Difusão | Elimina barreiras em fase gasosa, permitindo que átomos metálicos migrem livremente para a rede de silício. |

| Controle de Fase | Garante a estequiometria correta para fases de alto desempenho como o silicieto de manganês. |

| Remoção de Contaminantes | Evacua impurezas desgaseificadas para prevenir defeitos estruturais e degradação do material. |

Eleve a Fabricação do Seu Material com a KINTEK

O controle preciso do vácuo é a diferença entre silicietos de alto desempenho e lotes falhos. Apoiada por P&D especializada e fabricação de classe mundial, a KINTEK oferece sistemas de fornos a vácuo, CVD, mufla e tubulares de alta temperatura — todos totalmente personalizáveis para atender às suas necessidades laboratoriais exclusivas.

Nossos sistemas fornecem a atmosfera pristina e a estabilidade térmica necessárias para a síntese de materiais avançados. Entre em contato conosco hoje para discutir os requisitos do seu projeto e descobrir como nossas soluções de aquecimento especializadas podem otimizar seus resultados de pesquisa e produção.

Guia Visual

Referências

- A. T. Mamadalimov, Makhmudhodzha Isaev. Study of infrared quenching in silicide-silicon-silicide structures. DOI: 10.62476/apr61.55

Este artigo também se baseia em informações técnicas de Kintek Furnace Base de Conhecimento .

Produtos relacionados

- Conector de passagem de elétrodo de ultra vácuo Cabo de alimentação com flange para aplicações de alta precisão

- Máquina de forno de prensagem a quente com vácuo para laminação e aquecimento

- Braçadeira de três secções para corrente de vácuo de libertação rápida em aço inoxidável

- Forno para prensagem a quente com vácuo Forno tubular para prensagem a vácuo com aquecimento

- Válvula de paragem de esfera de alto vácuo em aço inoxidável 304 316 para sistemas de vácuo

As pessoas também perguntam

- Qual é a taxa de vazamento para um forno a vácuo? Garantindo a Integridade e Pureza do Processo

- Por que é necessário um forno de brasagem a alto vácuo para Kovar e aço inoxidável? Obtenha juntas superiores sem óxido

- Por que o carregamento em pilha vertical é superior ao carregamento em pilha escalonada no tratamento térmico a gás em batelada? Otimize o Fluxo de Gás e a Qualidade

- Por que as pastilhas de liga Ge-S-Cd devem ser colocadas em cápsulas seladas a vácuo? Garanta a Síntese de Calcogenetos de Alta Pureza

- Por que o argônio de alta pureza é usado para preencher um forno a vácuo durante o revestimento por difusão? Prevenir a Oxidação em Alta Temperatura

- Quais são as vantagens de usar um forno de aquecimento a vácuo para aço SAE52100? Maximize a Dureza e a Integridade da Superfície

- De que forma um sistema de Sinterização por Plasma de Faísca (SPS) inibe o crescimento de grãos? Alcance Nanoestruturas de Precisão

- Qual é a importância dos sistemas de secagem a vácuo de alta temperatura para a regeneração de materiais desidratantes? Aumentar a Eficiência