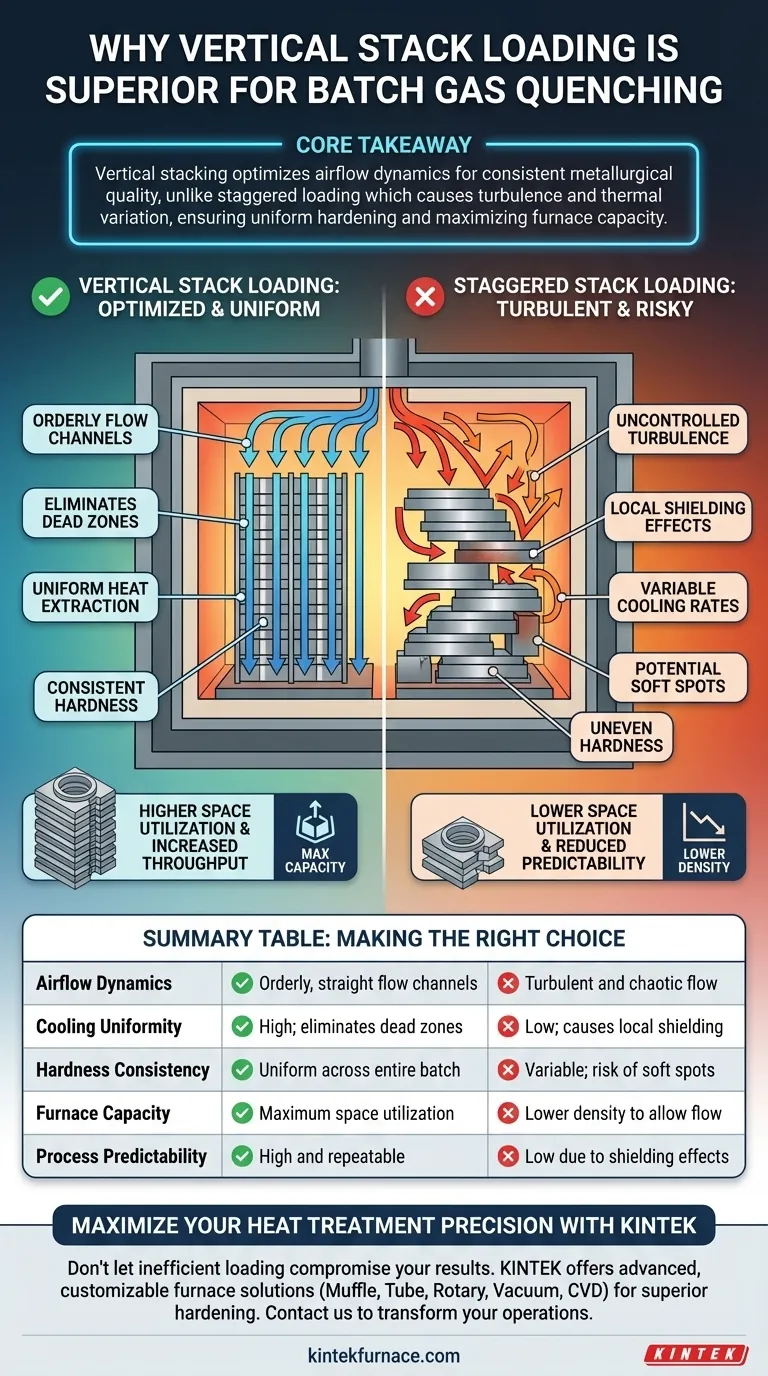

O carregamento em pilha vertical é a escolha superior para o tratamento térmico a gás em batelada, pois otimiza a dinâmica do fluxo de ar para garantir uma qualidade metalúrgica consistente. Ao contrário dos arranjos escalonados, que interrompem a velocidade do gás e criam variações térmicas, o empilhamento vertical alinha as peças para permitir um fluxo ordenado e desobstruído do meio de resfriamento, ao mesmo tempo que maximiza a capacidade do forno.

Ponto Principal: O carregamento escalonado introduz turbulência e efeitos de "blindagem" que levam a um resfriamento irregular e potenciais pontos moles. O empilhamento vertical resolve isso criando canais de fluxo claros para o gás, garantindo um endurecimento uniforme em toda a batelada, ao mesmo tempo que aumenta o número total de peças processadas por ciclo.

Alcançando a Consistência Metalúrgica

Otimizando o Campo de Fluxo

Para obter uma dureza uniforme, o gás de têmpera deve extrair calor na mesma taxa de cada peça. O carregamento em pilha vertical facilita isso criando canais verticais retos entre as peças.

Essa configuração permite que o gás se mova de forma ordenada, mantendo alta velocidade da parte superior para a inferior da carga.

Eliminando Zonas de Baixa Velocidade

Uma falha crítica no carregamento não otimizado é a criação de "zonas mortas" onde a velocidade do gás diminui. A referência principal indica que as configurações verticais efetivamente eliminam zonas de baixa velocidade, especialmente perto das paredes externas do forno.

Ao manter uma velocidade de gás consistente em toda a câmara, você evita a formação de pontos moles em peças localizadas na periferia da carga.

Os Riscos do Carregamento Escalonado

O Problema da Blindagem Local

O empilhamento escalonado cria uma barreira física para o meio de resfriamento. As peças posicionadas a montante efetivamente blindam aquelas atrás ou abaixo delas, impedindo que gás fresco e frio alcance as superfícies das peças a jusante.

Isso resulta em variações significativas nas taxas de resfriamento, o que significa que peças da mesma batelada podem ter propriedades metalúrgicas diferentes.

Turbulência e Imprevisibilidade

Embora alguma turbulência seja inevitável no tratamento térmico de alta pressão, o carregamento escalonado gera turbulência descontrolada.

Em vez de fluir suavemente sobre as superfícies, o gás é forçado a mudar de direção rapidamente. Esse movimento caótico interrompe o processo de transferência de calor, tornando difícil prever ou controlar a qualidade final das peças.

Eficiência de Produção e Capacidade

Maximizando a Utilização do Espaço

Além da qualidade, o empilhamento vertical oferece uma vantagem econômica distinta. Ele proporciona maior utilização do espaço, permitindo que você coloque um volume maior de peças na câmara do forno sem comprometer o fluxo de ar.

Aumentando a Vazão

Como o campo de fluxo é otimizado, você pode carregar o forno com segurança até sua capacidade máxima. Isso resulta em maiores capacidades de carregamento do forno por ciclo, reduzindo o custo por peça e aumentando a vazão geral da planta.

Considerações Operacionais e Compromissos

Estabilidade da Fixação

Embora o empilhamento vertical seja superior para o fluxo de ar, ele requer fixação robusta. As peças devem ser fixadas para não se tocarem ou impedirem os canais verticais. Pilhas verticais mal estabilizadas podem levar ao deslocamento das peças durante as rápidas mudanças de pressão do tratamento térmico.

Dependência da Geometria

O carregamento vertical é ideal para muitas geometrias, mas não para todas. Peças complexas com reentrâncias profundas ainda podem exigir ajustes de orientação específicos. Você deve garantir que a orientação vertical não prenda gás ou líquido (se a lavagem estiver envolvida) em cavidades internas.

Fazendo a Escolha Certa para o Seu Objetivo

Para maximizar a eficiência de sua produção de tratamento térmico a gás em batelada, alinhe seu padrão de carregamento com seus objetivos específicos:

- Se o seu foco principal é a Consistência da Qualidade: Adote o empilhamento vertical para eliminar a blindagem e garantir que cada peça experimente a mesma taxa de resfriamento.

- Se o seu foco principal é o Volume de Produção: Use configurações verticais para maximizar a densidade da carga sem arriscar as "zonas mortas" associadas ao empacotamento escalonado.

Ao combinar sua estratégia de carregamento com a física do fluxo de gás, você transforma um processo variável em uma operação confiável e de alto rendimento.

Tabela Resumo:

| Recurso | Carregamento em Pilha Vertical | Carregamento em Pilha Escalonada |

|---|---|---|

| Dinâmica do Fluxo de Ar | Canais de fluxo retos e ordenados | Fluxo turbulento e caótico |

| Uniformidade de Resfriamento | Alta; elimina zonas mortas | Baixa; causa blindagem local |

| Consistência de Dureza | Uniforme em toda a batelada | Variável; risco de pontos moles |

| Capacidade do Forno | Máxima utilização do espaço | Menor densidade para permitir o fluxo |

| Previsibilidade do Processo | Alta e repetível | Baixa devido a efeitos de blindagem |

Maximize a Precisão do Seu Tratamento Térmico com a KINTEK

Não deixe que padrões de carregamento ineficientes comprometam seus resultados metalúrgicos. A KINTEK fornece soluções térmicas líderes na indústria, apoiadas por P&D e fabricação especializadas. Se você precisa de sistemas de Muffle, Tubo, Rotativo, a Vácuo ou CVD, nossos fornos de laboratório de alta temperatura são totalmente personalizáveis para atender às suas necessidades de produção exclusivas.

Pronto para alcançar um endurecimento superior e maior vazão? Entre em contato conosco hoje para descobrir como nossa tecnologia avançada de fornos pode transformar suas operações de tratamento térmico em batelada.

Guia Visual

Referências

- Zaiyong Ma, Jingbo Ma. Research on the uniformity of cooling of gear ring parts under vacuum high-pressure gas quenching. DOI: 10.1088/1742-6596/3080/1/012130

Este artigo também se baseia em informações técnicas de Kintek Furnace Base de Conhecimento .

Produtos relacionados

- Forno tubular vertical de quartzo para laboratório Forno tubular

- Forno para tratamento térmico e sinterização sob vácuo com pressão de ar de 9MPa

- Forno de atmosfera inerte de azoto controlado de 1200℃.

- Forno de sinterização para tratamento térmico a vácuo com pressão para sinterização a vácuo

- 1700℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo ou de alumina

As pessoas também perguntam

- Quais fatores são críticos para a brasagem a vácuo bem-sucedida? Força da Junta Mestra e Adesões Limpas

- Por que os fornos a vácuo são essenciais para ligas de titânio? Proteja seus componentes contra fragilização

- Quais são os requisitos de material essenciais para cadinhos usados na destilação a vácuo de ligas de alumínio-magnésio? Garanta a Separação de Metais de Alta Pureza

- Como o processo de recozimento em um forno de alta temperatura modifica o MoS2? Otimizar o Desempenho Termoelétrico

- Quais indústrias se beneficiam da tecnologia de fusão a vácuo ou atmosfera protetora? Desbloqueie a Pureza para Aeroespacial, Médica e Muito Mais

- Como a brasagem em forno é usada em pesquisa e desenvolvimento? Desbloqueie a União de Precisão para Inovação de Materiais

- Por que o processamento em estufa a vácuo é necessário antes da cura de compósitos de nanotubos de carbono impregnados com resina?

- Por que um forno de têmpera a gás a vácuo de alta pressão é preferido para engrenagens de anel grandes? Resfriamento de Precisão Explicado