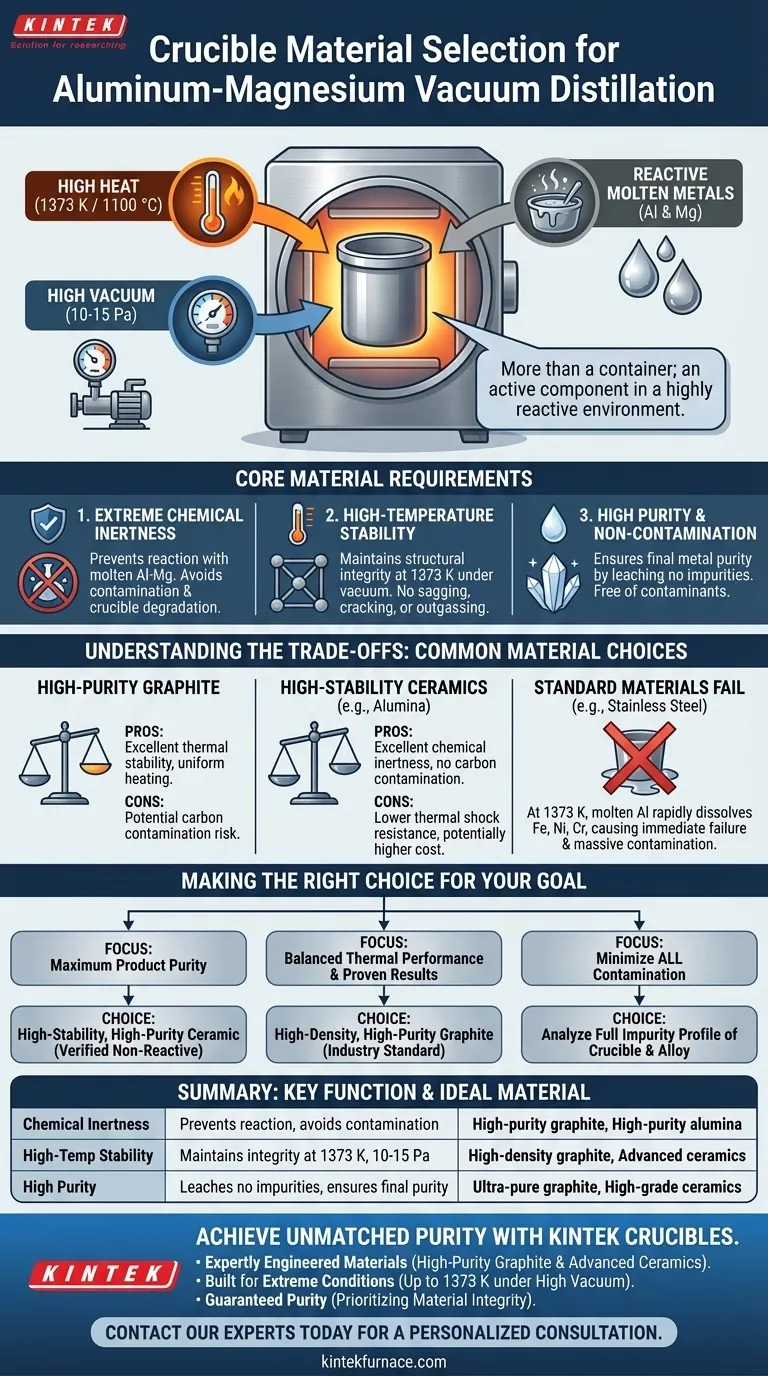

A seleção do material do cadinho é a decisão fundamental para refinar com sucesso ligas de alumínio-magnésio por destilação a vácuo. Os requisitos essenciais são inércia química extrema para evitar reações com os metais fundidos, estabilidade em altas temperaturas para suportar as condições do processo em torno de 1373 K (1100 °C) e pureza excepcional para evitar a contaminação dos produtos finais.

O cadinho não é meramente um recipiente; é um componente ativo em um ambiente altamente reativo. O material escolhido deve sobreviver ao ataque simultâneo de calor elevado, alto vácuo e metais fundidos quimicamente agressivos para garantir a integridade e a pureza do alumínio e do magnésio separados.

O Ambiente Exigente da Destilação a Vácuo

Para entender os requisitos de material, é preciso primeiro apreciar as condições severas dentro do forno a vácuo. O processo é projetado para explorar os diferentes pontos de ebulição do alumínio e do magnésio, mas isso cria um ambiente hostil para qualquer material de contenção.

O Papel da Alta Temperatura

O processo opera em temperaturas elevadas, tipicamente em torno de 1373 K (1100 °C). Isso é necessário para aumentar significativamente a pressão de vapor do magnésio, permitindo que ele "ebula" da liga líquida de alumínio. O cadinho deve manter sua integridade estrutural sem derreter, amolecer ou deformar nessas temperaturas.

O Desafio do Alto Vácuo

Um alto vácuo de 10-15 Pa é mantido dentro do forno. Esse vácuo diminui o ponto de ebulição efetivo do magnésio e limpa o caminho para que seu vapor viaje para uma superfície de condensação. No entanto, esse ambiente também pode acelerar a decomposição ou o desgaseificação de materiais de cadinho menos estáveis.

A Reatividade dos Metais Fundidos

Tanto o alumínio quanto o magnésio fundidos são altamente reativos. Eles atacarão, dissolverão ou formarão compostos com muitos materiais prontamente, especialmente em altas temperaturas. Um cadinho que reage com a fusão não só será destruído, mas também contaminará fundamentalmente os próprios metais que estão sendo purificados.

Requisitos Essenciais de Material Explicados

A combinação desses três fatores — calor, vácuo e reatividade química — dita um conjunto muito específico de requisitos para qualquer material de cadinho adequado.

1. Inércia Química Extrema

Esta é a propriedade mais crítica. O cadinho deve ser termodinamicamente estável na presença de liga líquida Al-Mg. Qualquer reação leva a duas falhas catastróficas: contaminação dos metais de alta pureza e degradação do próprio cadinho.

2. Estabilidade em Alta Temperatura

O material deve possuir um alto ponto de fusão e baixa pressão de vapor, garantindo que permaneça um recipiente sólido e estável durante todo o processo. Ele não pode ceder, rachar ou liberar quaisquer componentes voláteis sob o estresse combinado de calor e vácuo.

3. Alta Pureza e Não Contaminação

O próprio cadinho deve estar livre de impurezas que possam lixiviar para a liga fundida. O objetivo do processo é produzir metais de alta pureza, e um cadinho que introduz contaminantes frustra todo o propósito.

Entendendo os Compromissos: Escolhas Comuns de Materiais

Nenhum material é perfeito para todas as aplicações. A escolha geralmente envolve o equilíbrio entre desempenho, custo e os requisitos de pureza específicos do produto final.

Grafite de Alta Pureza

O grafite é uma escolha comum devido à sua excelente estabilidade térmica e boa condutividade térmica, que promove aquecimento uniforme. No entanto, o risco principal é a potencial contaminação por carbono se a qualidade não for suficientemente pura ou se as condições favorecerem a formação de carbonetos com a liga.

Cerâmicas de Alta Estabilidade

Cerâmicas avançadas, como alumina de alta pureza (coríndon), são usadas quando a contaminação por carbono é inaceitável. Elas oferecem excelente inércia química contra muitos metais. O principal compromisso é frequentemente uma menor resistência ao choque térmico e um custo potencialmente mais alto em comparação com o grafite.

Por Que Materiais Padrão Falham

Materiais como aço inoxidável são completamente inadequados para esta aplicação de alta pureza. A 1373 K, o alumínio fundido dissolveria rapidamente o ferro, o níquel e o cromo do aço, levando à falha imediata do cadinho e à contaminação maciça da liga.

Fazendo a Escolha Certa para o Seu Objetivo

Selecionar o material de cadinho correto é uma decisão estratégica que afeta diretamente a eficiência do processo e a qualidade do produto final. Baseie sua escolha no objetivo principal de sua operação.

- Se o seu foco principal é a pureza máxima do produto e evitar carbono: Um cadinho cerâmico de alta estabilidade e alta pureza é a escolha superior, desde que seja verificado como não reativo com sua liga específica.

- Se o seu foco principal é equilibrar o desempenho térmico e resultados comprovados: O grafite de alta densidade e alta pureza é o padrão da indústria e geralmente fornece o resultado mais confiável para aplicações gerais.

- Se sua principal preocupação é minimizar a contaminação de qualquer tipo: Você deve analisar o perfil completo de impurezas tanto do material do cadinho quanto da sua liga bruta para garantir a compatibilidade química.

Em última análise, sua seleção de cadinho define diretamente o teto de qualidade para todo o seu processo de purificação.

Tabela Resumo:

| Requisito Chave | Função Crítica | Exemplos de Materiais Ideais |

|---|---|---|

| Inércia Química Extrema | Previne a reação com liga Al-Mg fundida, evitando contaminação e degradação do cadinho. | Grafite de alta pureza, alumina de alta pureza (coríndon) |

| Estabilidade em Alta Temperatura | Mantém a integridade estrutural a ~1373 K (1100°C) sob alto vácuo (10-15 Pa). | Grafite de alta densidade, cerâmicas avançadas |

| Alta Pureza e Não Contaminação | Garante a pureza final do metal, não lixiviando impurezas para a fusão. | Grafite ultra-puro, cerâmicas de alta qualidade |

Alcance Pureza Inigualável no Refino de Sua Liga de Alumínio-Magnésio

Seu processo de destilação a vácuo é tão confiável quanto seu cadinho. Contaminação ou falha do cadinho podem comprometer todo o seu lote e afetar a qualidade do produto. Na KINTEK, entendemos as demandas extremas de processamento de metais em alta temperatura e alto vácuo.

Por Que Escolher Cadinhos KINTEK?

- Materiais Projetados por Especialistas: Nossos cadinhos são fabricados com grafite de alta pureza e cerâmicas avançadas, especificamente selecionados para inércia química excepcional contra alumínio e magnésio fundidos.

- Construídos para Condições Extremas: Eles oferecem estabilidade térmica superior e integridade estrutural em temperaturas de até 1373 K (1100°C) sob alto vácuo, garantindo desempenho consistente lote após lote.

- Pureza Garantida: Priorizamos a pureza do material para evitar contaminação, ajudando você a alcançar a separação de alta qualidade de alumínio e magnésio que você precisa.

Pronto para otimizar seu processo com um cadinho projetado para o sucesso? Entre em contato com nossos especialistas hoje mesmo para uma consulta personalizada. Deixe-nos ajudá-lo a selecionar o material de cadinho perfeito para sua liga específica e metas de pureza.

Guia Visual

Produtos relacionados

- Forno tubular de quartzo para laboratório com várias zonas Forno tubular

- Forno de mufla de laboratório com elevação inferior

- Forno tubular de vácuo de laboratório de alta pressão Forno tubular de quartzo

- 1400℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo e alumina

- Forno de mufla de alta temperatura para desbobinagem e pré-sinterização em laboratório

As pessoas também perguntam

- Quais são as vantagens das zonas de temperatura controladas individualmente em fornos multizona? Desvende Gradientes Térmicos de Precisão

- Quais vantagens os fornos tubulares multizona oferecem para estudos de reações químicas? Alcance Controle Térmico Preciso

- Que preparativos são necessários antes de iniciar um forno tubular multizona? Garanta a Segurança e a Precisão no Seu Laboratório

- Como os fornos tubulares multizona são usados em pesquisa de cerâmica, metalurgia e vidro? Desbloqueie o Controle Térmico Preciso para Materiais Avançados

- Como um forno tubular multizona consegue um controle preciso do gradiente de temperatura? Síntese de Monocamada de MoS2 Isotópico Mestre