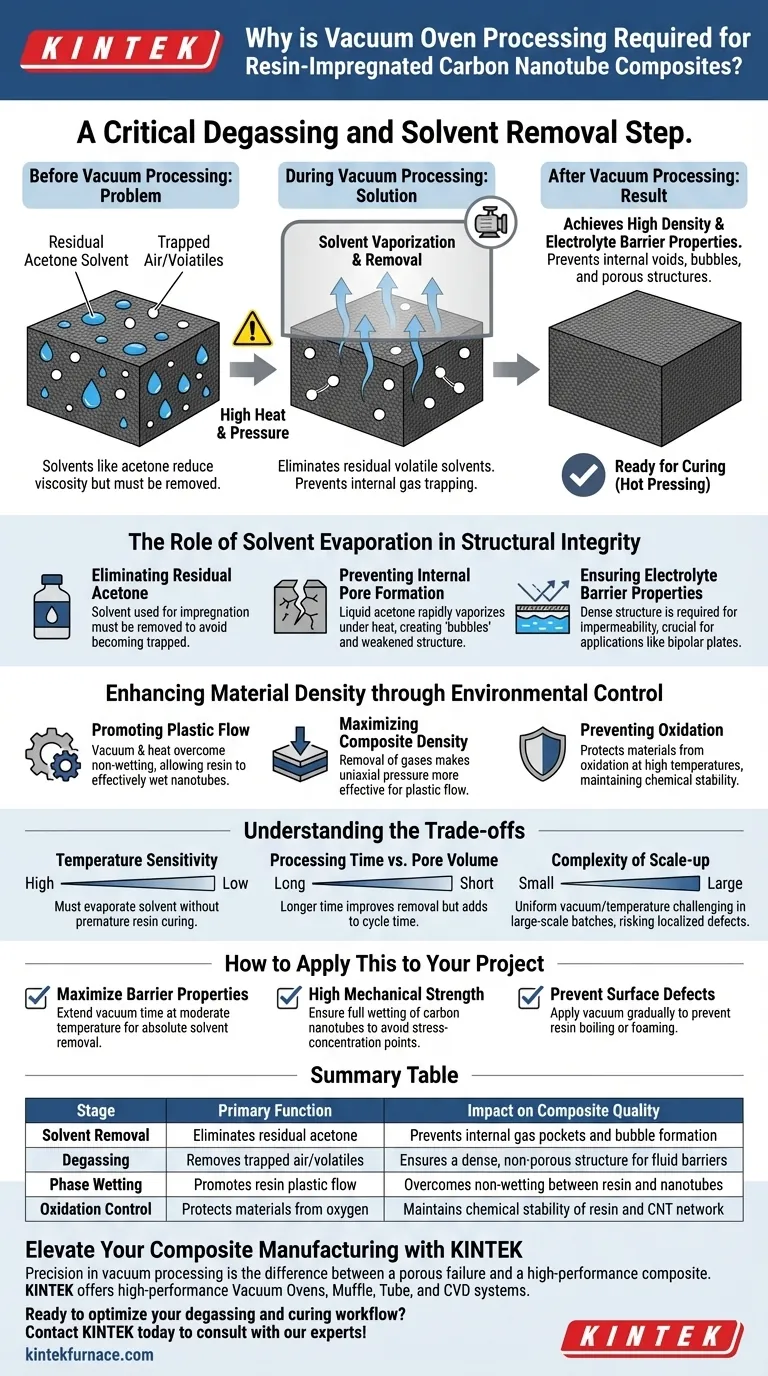

O processamento em estufa a vácuo é uma etapa crítica de desgaseificação e remoção de solventes. Ele serve como a principal proteção contra defeitos estruturais, removendo solventes residuais — especificamente acetona — antes que a resina sofra a cura final. Sem essa fase, a aplicação subsequente de calor e pressão desencadearia a vaporização do solvente dentro do material, levando à formação de vazios internos e estruturas porosas que comprometem a integridade do compósito.

O processamento em estufa a vácuo elimina solventes voláteis residuais para prevenir o aprisionamento de gás interno e a formação de "bolhas". Esta etapa é essencial para alcançar a alta densidade e as propriedades de barreira de eletrólito necessárias para compósitos funcionais de nanotubos de carbono alinhados horizontalmente (HACN).

O Papel da Evaporação de Solventes na Integridade Estrutural

Eliminando a Acetona Residual

A impregnação de resina frequentemente utiliza acetona como solvente para reduzir a viscosidade e garantir que a resina penetre completamente na rede de nanotubos de carbono (CNT). Se este solvente não for removido antes do início do processo de cura, ele fica aprisionado na matriz.

Prevenindo a Formação de Poros Internos

Durante a subsequente fase de prensagem a quente de alta pressão, qualquer acetona líquida remanescente vaporizará rapidamente devido às temperaturas elevadas. Isso cria bolsas de gás internas ou "bolhas" que resultam em uma estrutura final porosa e enfraquecida.

Garantindo as Propriedades de Barreira de Eletrólito

Para aplicações como placas bipolares (HACN-BP), o material deve ser completamente impermeável a fluidos. O processamento a vácuo garante uma estrutura densa, que é a única maneira de fornecer as propriedades de barreira eficazes necessárias para prevenir o vazamento de eletrólito.

Melhorando a Densidade do Material por Meio do Controle Ambiental

Promovendo o Fluxo Plástico e o Rearranjo

Um ambiente de vácuo, especialmente quando combinado com calor, ajuda a superar as barreiras físicas de não molhabilidade entre diferentes fases do material. Ao remover ar e voláteis, a resina pode molhar os nanotubos de forma mais eficaz.

Maximizando a Densidade do Compósito

A remoção de gases permite que a aplicação de pressão uniaxial seja mais eficaz. Em vez de comprimir ar aprisionado, a pressão trabalha para promover o fluxo plástico dos materiais, resultando em um compósito de densidade significativamente maior.

Prevenindo a Oxidação

Embora seja principalmente crítico em compósitos reforçados com metal, o ambiente de vácuo também protege os materiais da oxidação em altas temperaturas. Isso garante que as propriedades químicas tanto da resina quanto dos nanotubos de carbono permaneçam estáveis durante todo o ciclo térmico.

Entendendo os Compromissos

Sensibilidade à Temperatura

A temperatura da estufa a vácuo deve ser alta o suficiente para evaporar o solvente, mas baixa o suficiente para evitar a cura prematura da resina. Se a resina começar a reticular muito cedo, ela aprisionará o solvente restante, anulando o propósito da etapa de vácuo.

Tempo de Processamento vs. Volume de Poros

Aumentar a duração do ciclo de vácuo melhora a remoção de voláteis, levando a uma peça mais confiável. No entanto, isso adiciona um tempo de ciclo significativo ao processo de fabricação, exigindo um equilíbrio entre o rendimento da produção e a qualidade do material.

Complexidade do Aumento de Escala

Embora eficaz para placas em pequena escala, manter um perfil uniforme de vácuo e temperatura em lotes de grande escala pode ser desafiador. O processamento a vácuo inconsistente leva a defeitos localizados, onde algumas áreas de uma placa compósita são densas, enquanto outras permanecem porosas.

Como Aplicar Isso ao Seu Projeto

Ao preparar nanotubos impregnados com resina para cura, seus parâmetros de processamento devem estar alinhados com seus requisitos de desempenho final.

- Se o seu foco principal é maximizar as propriedades de barreira: Estenda o tempo de processamento a vácuo a uma temperatura moderada para garantir a remoção absoluta de todos os solventes voláteis antes de aplicar pressão.

- Se o seu foco principal é alta resistência mecânica: Use a etapa de vácuo para garantir que a resina molhe completamente os nanotubos de carbono, pois qualquer solvente residual criará pontos de concentração de tensão que levam à falha prematura.

- Se o seu foco principal é prevenir defeitos superficiais: Certifique-se de que o vácuo seja aplicado gradualmente para evitar que a resina "ferva" ou forme espuma, o que pode deslocar os nanotubos alinhados.

O processamento a vácuo adequado transforma uma mistura potencialmente porosa em um compósito denso e de alto desempenho, adequado para ambientes eletroquímicos exigentes.

Tabela Resumo:

| Etapa | Função Principal | Impacto na Qualidade do Compósito |

|---|---|---|

| Remoção de Solvente | Elimina acetona residual | Previne bolsões de gás internos e formação de bolhas |

| Desgaseificação | Remove ar/voláteis aprisionados | Garante uma estrutura densa e não porosa para barreiras de fluidos |

| Molhabilidade de Fase | Promove o fluxo plástico da resina | Supera a não molhabilidade entre a resina e os nanotubos |

| Controle de Oxidação | Protege os materiais do oxigênio | Mantém a estabilidade química da resina e da rede de CNT |

Eleve a Fabricação do Seu Compósito com a KINTEK

A precisão no processamento a vácuo é a diferença entre uma falha porosa e um compósito de alto desempenho. Apoiada por P&D e fabricação especializada, a KINTEK oferece Estufas a Vácuo, Sistemas Muffle, Tubulares e CVD de alto desempenho projetados para fornecer o rigoroso controle ambiental necessário para a pesquisa de nanotubos de carbono e materiais avançados.

Se você precisa de perfis térmicos personalizáveis para evitar a cura prematura ou integridade de vácuo superior para desgaseificação, nossas soluções de laboratório são projetadas para suas necessidades exclusivas.

Pronto para otimizar seu fluxo de trabalho de desgaseificação e cura? Entre em contato com a KINTEK hoje mesmo para consultar nossos especialistas!

Guia Visual

Referências

- Jae‐Moon Jeong, Seong Su Kim. Aligned Carbon Nanotube Polymer Nanocomposite Bipolar Plates Technology for Vanadium Redox Flow Batteries. DOI: 10.1002/eem2.70030

Este artigo também se baseia em informações técnicas de Kintek Furnace Base de Conhecimento .

Produtos relacionados

- Forno para tratamento térmico por vácuo com revestimento de fibra cerâmica

- Forno de tratamento térmico de molibdénio sob vácuo

- Forno de sinterização e brasagem para tratamento térmico sob vácuo

- Forno de sinterização para tratamento térmico a vácuo com pressão para sinterização a vácuo

- 2200 ℃ Forno de tratamento térmico a vácuo para grafite

As pessoas também perguntam

- Que tipos de materiais e processos são aprimorados por projetos especializados de fornos a vácuo? Aumentar a Pureza e o Desempenho

- Qual o papel de um forno de tratamento térmico a vácuo na preparação de matrizes laterais SKD6? Aumentar a longevidade do aço para ferramentas

- Por que um forno de recozimento a vácuo é necessário para titânio LPBF? Resolvendo Desafios de Reatividade e Alívio de Tensão

- Como o processo de recozimento em um forno de alta temperatura modifica o MoS2? Otimizar o Desempenho Termoelétrico

- Qual é a função principal do sistema de vácuo no processo de destilação a vácuo para purificação de metais? Alcançar Separação de Metais de Alta Pureza

- Como o design do eletrodo influencia a estabilidade do campo térmico? Otimize a uniformidade do calor na sinterização a vácuo

- Por que o equipamento de fusão por arco a vácuo é usado para ligas reforçadas com TaC e TiC? Alcançando Pureza e Precisão Térmica

- Os fornos de fusão a alto vácuo podem ser personalizados? Soluções de precisão sob medida para o seu laboratório