O design do eletrodo atua como uma variável crítica na uniformidade térmica, servindo tanto como fonte de energia quanto como potencial dissipador de calor. Embora os eletrodos sejam essenciais para introduzir corrente, sua estrutura física e pontos de inserção criam "vazios" localizados onde o calor se dissipa mais rapidamente do que no restante da câmara. Isso resulta em temperaturas mais baixas perto dos orifícios dos eletrodos, levando à decadência térmica que pode comprometer a simetria do processo de sinterização.

Os eletrodos introduzem pontos fracos térmicos inevitáveis ao criar caminhos para a dissipação de calor. Atingir a estabilidade do campo requer o combate a essa "decadência térmica" por meio de blindagem direcionada e isolamento reforçado nas interfaces de conexão.

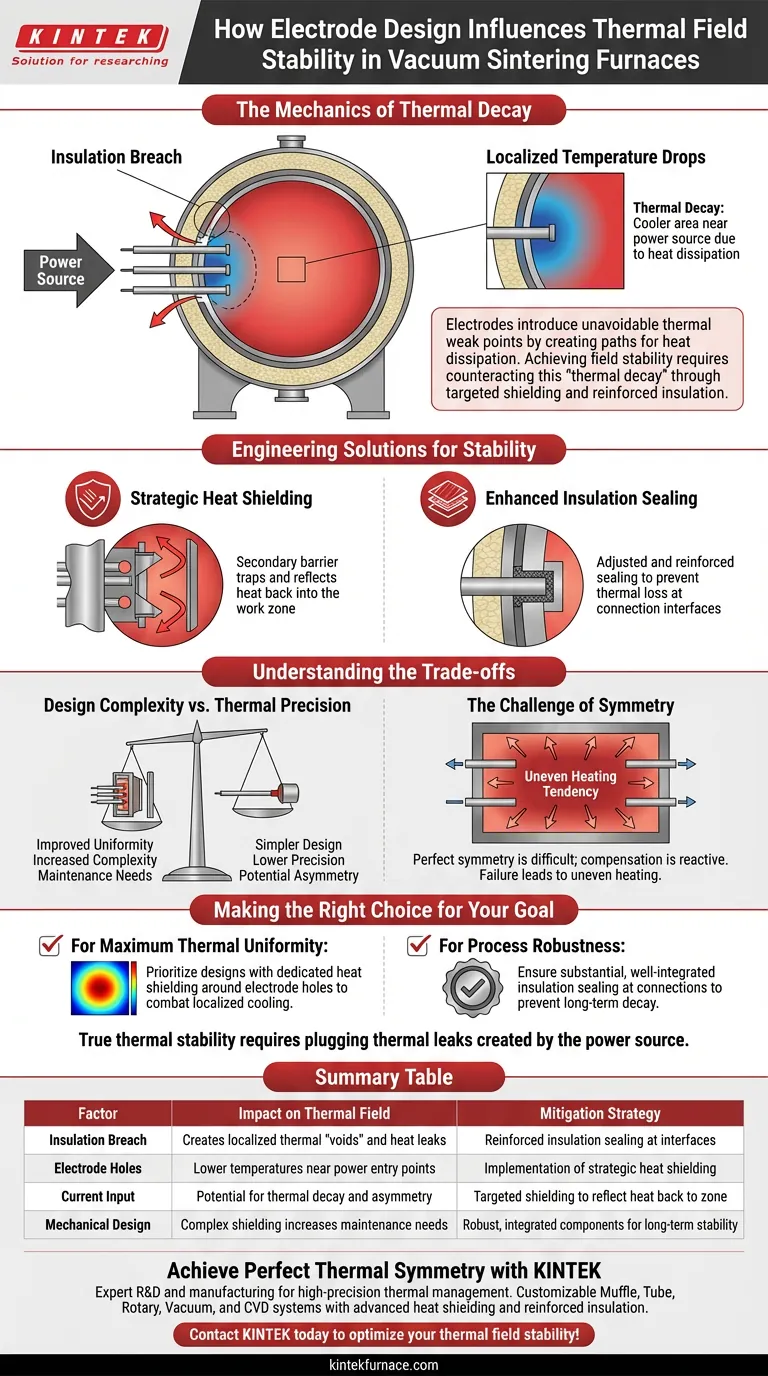

A Mecânica da Decadência Térmica

A Interrupção do Envelope de Isolamento

Os eletrodos servem como interface para a entrada de corrente, mas eles rompem fisicamente a camada de isolamento do forno.

Essa necessidade estrutural cria um vazio localizado. Em vez de uma barreira térmica contínua, o forno possui pontos específicos onde o isolamento é interrompido para permitir a entrega de energia.

Quedas de Temperatura Localizadas

Devido a esses vazios, o calor escapa mais facilmente nos pontos de conexão do que no restante da zona quente.

As temperaturas perto dos orifícios dos eletrodos são frequentemente mais baixas do que o ambiente circundante. Esse fenômeno cria decadência térmica, efetivamente resfriando a área imediatamente adjacente à fonte de energia.

Soluções de Engenharia para Estabilidade

Para manter um campo térmico simétrico, os engenheiros devem compensar ativamente as perdas causadas pela colocação dos eletrodos.

Blindagem Térmica Estratégica

Os projetos de fornos geralmente incorporam estruturas de blindagem térmica específicas diretamente ao redor dos orifícios dos eletrodos.

Essas blindagens atuam como uma barreira secundária, retendo o calor que de outra forma escaparia pelo vazio do eletrodo e refletindo-o de volta para a zona de trabalho.

Vedação de Isolamento Aprimorada

O isolamento padrão geralmente é insuficiente nesses pontos de junção de alto risco.

Para manter a estabilidade geral, a vedação de isolamento nas conexões dos eletrodos é ajustada e reforçada. Isso garante que a interface entre o eletrodo e a parede do forno não se torne uma via principal de perda térmica.

Compreendendo as Compensações

Complexidade do Design vs. Precisão Térmica

A implementação de blindagens avançadas ao redor dos eletrodos melhora a uniformidade térmica, mas aumenta a complexidade mecânica.

Estruturas de blindagem mais complexas introduzem componentes adicionais dentro da câmara de vácuo. Esses componentes devem ser mantidos e alinhados corretamente para permanecerem eficazes ao longo do tempo.

O Desafio da Simetria

Atingir a simetria perfeita é difícil porque os próprios eletrodos raramente são distribuídos de forma perfeitamente uniforme em toda a área da zona quente.

Medidas de compensação (como blindagem e vedação) são soluções reativas. Se essas medidas falharem ou se degradarem, a tendência natural do forno reverterá para um aquecimento desigual perto das entradas de energia.

Fazendo a Escolha Certa para Seu Objetivo

Ao avaliar projetos de fornos de sinterização a vácuo, observe atentamente como o fabricante mitiga a perda de calor nas passagens de alimentação de energia.

- Se o seu foco principal é a máxima uniformidade térmica: Priorize designs que apresentem explicitamente estruturas de blindagem térmica dedicadas ao redor dos orifícios dos eletrodos para combater ativamente o resfriamento localizado.

- Se o seu foco principal é a robustez do processo: Certifique-se de que a vedação de isolamento nas conexões dos eletrodos seja substancial e bem integrada para evitar a decadência térmica a longo prazo.

A verdadeira estabilidade térmica requer não apenas a geração de calor, mas o bloqueio eficaz dos vazamentos térmicos criados pela própria fonte de energia.

Tabela Resumo:

| Fator | Impacto no Campo Térmico | Estratégia de Mitigação |

|---|---|---|

| Rompimento do Isolamento | Cria "vazios" térmicos localizados e vazamentos de calor | Vedação de isolamento reforçada nas interfaces |

| Orifícios dos Eletrodos | Temperaturas mais baixas perto dos pontos de entrada de energia | Implementação de blindagem térmica estratégica |

| Entrada de Corrente | Potencial para decadência térmica e assimetria | Blindagem direcionada para refletir o calor de volta para a zona |

| Design Mecânico | Blindagem complexa aumenta as necessidades de manutenção | Componentes robustos e integrados para estabilidade a longo prazo |

Alcance a Simetria Térmica Perfeita com a KINTEK

A decadência térmica nos pontos dos eletrodos pode comprometer todo o seu processo de sinterização. Na KINTEK, nossas equipes especializadas em P&D e fabricação são especializadas em gerenciamento térmico de alta precisão. Oferecemos sistemas personalizáveis de Muffle, Tubo, Rotativo, a Vácuo e CVD projetados com blindagem térmica avançada e isolamento reforçado para eliminar o resfriamento localizado.

Seja qual for a sua necessidade de uniformidade térmica máxima ou robustez do processo, a KINTEK fornece as soluções de forno de laboratório adaptadas às suas necessidades únicas de alta temperatura.

Entre em contato com a KINTEK hoje mesmo para otimizar a estabilidade do seu campo térmico!

Guia Visual

Referências

- Mao Li, Hesong Li. Numerical simulation of the heating process in a vacuum sintering electric furnace and structural optimization. DOI: 10.1038/s41598-024-81843-8

Este artigo também se baseia em informações técnicas de Kintek Furnace Base de Conhecimento .

Produtos relacionados

- 2200 ℃ Forno de sinterização e tratamento térmico sob vácuo de tungsténio

- Forno de sinterização por vácuo para tratamento térmico Forno de sinterização por vácuo para fios de molibdénio

- Forno de sinterização para tratamento térmico a vácuo com pressão para sinterização a vácuo

- Pequeno forno para tratamento térmico sob vácuo e sinterização de fios de tungsténio

- Forno para tratamento térmico e sinterização sob vácuo com pressão de ar de 9MPa

As pessoas também perguntam

- Qual o papel de um forno de redução na ativação de catalisadores CuO-Fe3O4? Domine a Engenharia de Catalisadores

- Qual é a estrutura da câmara de aquecimento em um forno a vácuo? Otimize o Tratamento Térmico com um Projeto de Precisão

- Quais são os requisitos de manutenção para um forno a vácuo quando não está em uso? Proteja Seu Investimento com Armazenamento Adequado

- Como o aumento da temperatura de recozimento do forno a vácuo para 900 K afeta adversamente os compósitos Ti–TEG?

- Como a temperatura e a pressão são controladas na sinterização a vácuo? Obtenha Densificação Precisa do Material e Desempenho

- Quais são as etapas envolvidas no processo de sinterização a vácuo? Domine Precisão e Pureza para Materiais Superiores

- Qual é a função de um forno de alto vácuo na cementação de tântalo? Pureza & Precisão da Reação

- Como o ambiente de vácuo beneficia o processamento de materiais? Alcance Pureza e Controle Superiores