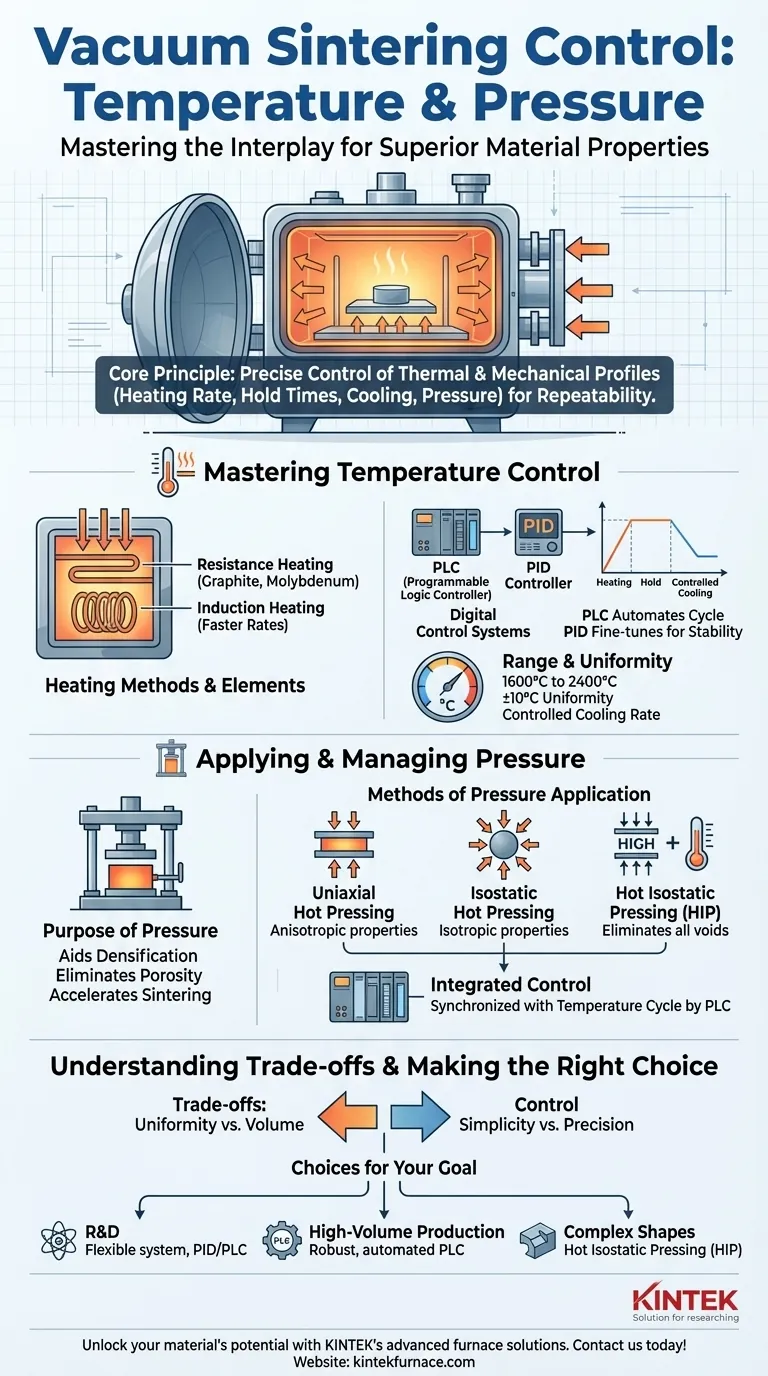

Na sinterização a vácuo, a temperatura e a pressão são gerenciadas através de uma interação sofisticada de mecanismos de aquecimento físico, métodos de aplicação de pressão e sistemas de controle digital integrados. Esses sistemas permitem um controle preciso e programável de todo o ciclo do processo, com aquecimento realizado por elementos resistivos ou de indução e pressão aplicada uniaxial ou isostaticamente, tudo governado por controladores PLC e PID automatizados.

O princípio central não é apenas atingir uma temperatura e pressão alvo, mas sim controlar com precisão todo o perfil térmico e mecânico — taxa de aquecimento, tempos de permanência, taxa de resfriamento e aplicação de pressão — para alcançar as propriedades finais desejadas do material com alta repetibilidade.

Dominando o Controle de Temperatura

Atingir densidades e microestruturas específicas do material começa com o comando preciso sobre o ambiente térmico. Fornos modernos oferecem um alto grau de controle sobre todo o ciclo de aquecimento e resfriamento.

Métodos e Elementos de Aquecimento

O método de geração de calor é fundamental. O aquecimento por resistência, utilizando materiais como grafite ou molibdênio, é comum. O aquecimento por indução oferece taxas de aquecimento mais rápidas para materiais condutores específicos, enquanto outros métodos, como o aquecimento por micro-ondas, existem para aplicações especializadas.

Essa flexibilidade permite que o forno seja adaptado às propriedades térmicas específicas e aos requisitos de processamento do material que está sendo sinterizado.

Sistemas de Controle Digital

O "cérebro" do forno é seu sistema de controle. Os controladores PID (Proporcional-Integral-Derivativo) são cruciais para ajustar a temperatura com precisão, ajustando ativamente a potência para evitar ultrapassar o alvo e manter uma estabilidade firme.

Isso é frequentemente gerenciado por um PLC (Controlador Lógico Programável), que automatiza todo o ciclo pré-programado, incluindo taxas de aquecimento, tempos de permanência e resfriamento. Isso garante consistência e repetibilidade do processo de um lote para o outro.

Faixa de Temperatura e Uniformidade

Fornos de sinterização a vácuo são projetados para aplicações de alto desempenho, com capacidades que frequentemente atingem temperaturas ultra-altas de 1600°C a 2400°C.

Igualmente importante é a uniformidade da temperatura, tipicamente mantida dentro de ±10°C na zona de alta temperatura. Isso garante que todas as partes de um componente, ou todos os componentes em um lote, sejam processados sob condições idênticas, prevenindo variações na densidade ou desempenho.

Resfriamento Controlado

O processo não termina quando a temperatura de pico é atingida. A taxa de resfriamento também é uma variável crítica e controlada. Métodos como resfriamento controlado por gás são usados para gerenciar a taxa de resfriamento, o que pode influenciar significativamente a microestrutura final e as propriedades mecânicas do material.

Aplicação e Gerenciamento da Pressão

Na sinterização sob pressão a vácuo, pressão externa controlada é aplicada para auxiliar na densificação, eliminar porosidade residual e acelerar o processo de sinterização em temperaturas mais baixas.

O Propósito da Pressão

Enquanto o vácuo remove contaminantes atmosféricos e gases aprisionados, a pressão aplicada força ativamente as partículas do material a se unirem. Essa assistência mecânica é fundamental para alcançar a densidade teórica quase total, o que muitas vezes é impossível apenas com vácuo.

Métodos de Aplicação de Pressão

Existem três métodos principais para aplicar pressão durante a sinterização:

- Prensagem a Quente Uniaxial: A pressão é aplicada ao longo de um único eixo. Este é um método direto e relativamente simples, mas pode resultar em propriedades anisotrópicas (propriedades diferentes em direções diferentes).

- Prensagem a Quente Isostática: A pressão é aplicada uniformemente a partir de todas as direções, tipicamente usando um meio gasoso. Isso resulta em uma densificação mais uniforme e propriedades isotrópicas.

- Prensagem Isostática a Quente (HIP): Este processo combina pressão isostática muito alta com alta temperatura, representando o padrão ouro para eliminar toda a porosidade residual em componentes críticos.

Controle Integrado

A aplicação de pressão não é uma etapa independente. Ela é precisamente cronometrada e sincronizada com o ciclo de temperatura pelo sistema PLC central. Isso garante que a pressão seja aplicada e liberada nos momentos ideais do processo para alcançar o resultado desejado.

Compreendendo as Compensações do Processo

Embora poderosos, esses sistemas de controle vêm com complexidades e compensações inerentes que devem ser gerenciadas.

Uniformidade vs. Volume

Alcançar uma uniformidade de temperatura rigorosa torna-se exponencialmente mais desafiador à medida que o volume do forno aumenta. A produção em larga escala requer engenharia de forno sofisticada para garantir que cada componente experimente o mesmo perfil térmico.

Simplicidade de Controle vs. Precisão

Controles manuais ou programadores simples podem ser suficientes para tarefas básicas, mas carecem da repetibilidade e precisão de um sistema PLC totalmente automatizado. No entanto, os sistemas PLC exigem um investimento inicial significativo em programação, configuração e treinamento do operador.

Método de Pressão e Geometria do Componente

A prensagem uniaxial é mais adequada para formas simples, como discos ou blocos. Formas tridimensionais complexas se beneficiam muito da prensagem isostática, que garante que a pressão seja aplicada uniformemente a todas as superfícies, mas o equipamento é mais complexo e caro.

Fazendo a Escolha Certa para o Seu Objetivo

A estratégia de controle ideal depende inteiramente do seu material específico e objetivos de fabricação.

- Se seu foco principal for pesquisa e desenvolvimento de materiais: Você precisa de um sistema flexível com controle PID/PLC totalmente programável para testar e validar facilmente novos ciclos de processamento.

- Se seu foco principal for produção de alto volume: Priorize um sistema PLC robusto e totalmente automatizado para garantir máxima repetibilidade, segurança do processo e eficiência operacional.

- Se seu foco principal for atingir densidade máxima em formas complexas: A Prensagem Isostática a Quente (HIP) é a escolha definitiva por sua capacidade de aplicar pressão uniforme e eliminar vazios internos.

Dominar o controle preciso e sincronizado de temperatura e pressão é a chave para desbloquear todo o potencial de desempenho dos materiais sinterizados avançados.

Tabela de Resumo:

| Aspecto do Controle | Métodos Principais | Faixa/Uniformidade Típica | Propósito |

|---|---|---|---|

| Temperatura | Aquecimento por Resistência/Indução, Controle PID/PLC | 1600°C a 2400°C, uniformidade de ±10°C | Atingir densidade e microestrutura desejadas |

| Pressão | Prensagem Uniaxial, Isostática, Prensagem Isostática a Quente (HIP) | Aplicada uniformemente ou uniaxialmente | Eliminar porosidade, acelerar a sinterização |

Desbloqueie todo o potencial dos seus materiais com as soluções avançadas de forno de alta temperatura da KINTEK! Alavancando P&D excepcional e fabricação interna, fornecemos a diversos laboratórios sistemas de controle precisos para sinterização a vácuo. Nossa linha de produtos, incluindo Fornos de Mufla, Tubulares, Rotativos, Fornos a Vácuo e Atmosfera, e Sistemas CVD/PECVD, é complementada por fortes capacidades de personalização profunda para atender às suas necessidades experimentais exclusivas. Seja para P&D, produção de alto volume ou formas complexas, a KINTEK garante processos repetíveis e eficientes. Contate-nos hoje para discutir como podemos aprimorar seus resultados de sinterização!

Guia Visual

Produtos relacionados

- Forno de prensagem a vácuo a quente Máquina de prensagem a vácuo aquecida

- Forno para prensagem a quente com vácuo Forno tubular para prensagem a vácuo com aquecimento

- Forno de sinterização e tratamento térmico por indução a vácuo 600T

- Forno de sinterização para tratamento térmico a vácuo com pressão para sinterização a vácuo

- Forno tubular de vácuo de laboratório de alta pressão Forno tubular de quartzo

As pessoas também perguntam

- Quais são os principais componentes de um forno de prensagem a quente a vácuo? Domine os Sistemas Essenciais para o Processamento Preciso de Materiais

- O que é um forno de prensagem a quente a vácuo? Desbloqueie um desempenho superior de materiais

- Quais são as vantagens dos fornos de prensa a vácuo? Alcançar densidade e pureza de material superiores

- Quais considerações orientam a seleção de elementos de aquecimento e métodos de pressurização para um forno de prensa a quente a vácuo?

- Quais parâmetros de processo devem ser otimizados para materiais específicos em um forno de prensa a quente a vácuo? Alcançar Densidade e Microestrutura Ótimas