Em sua essência, uma prensa a quente funciona usando uma placa aquecida, conhecida como platina, para aplicar tanto alta temperatura quanto pressão significativa a um substrato. Esta combinação controlada de calor e força é usada para transferir permanentemente um desenho ou para fundir materiais. O processo depende de três componentes críticos trabalhando em uníssono: um elemento de aquecimento para gerar o calor, a platina para distribuí-lo uniformemente e um sistema mecânico para aplicar pressão consistente.

Uma prensa a quente não é simplesmente uma fonte de calor. É uma ferramenta de precisão projetada para controlar a interação entre calor, pressão e tempo — as três variáveis fundamentais que determinam o sucesso ou o fracasso de qualquer processo de transferência ou de união de materiais.

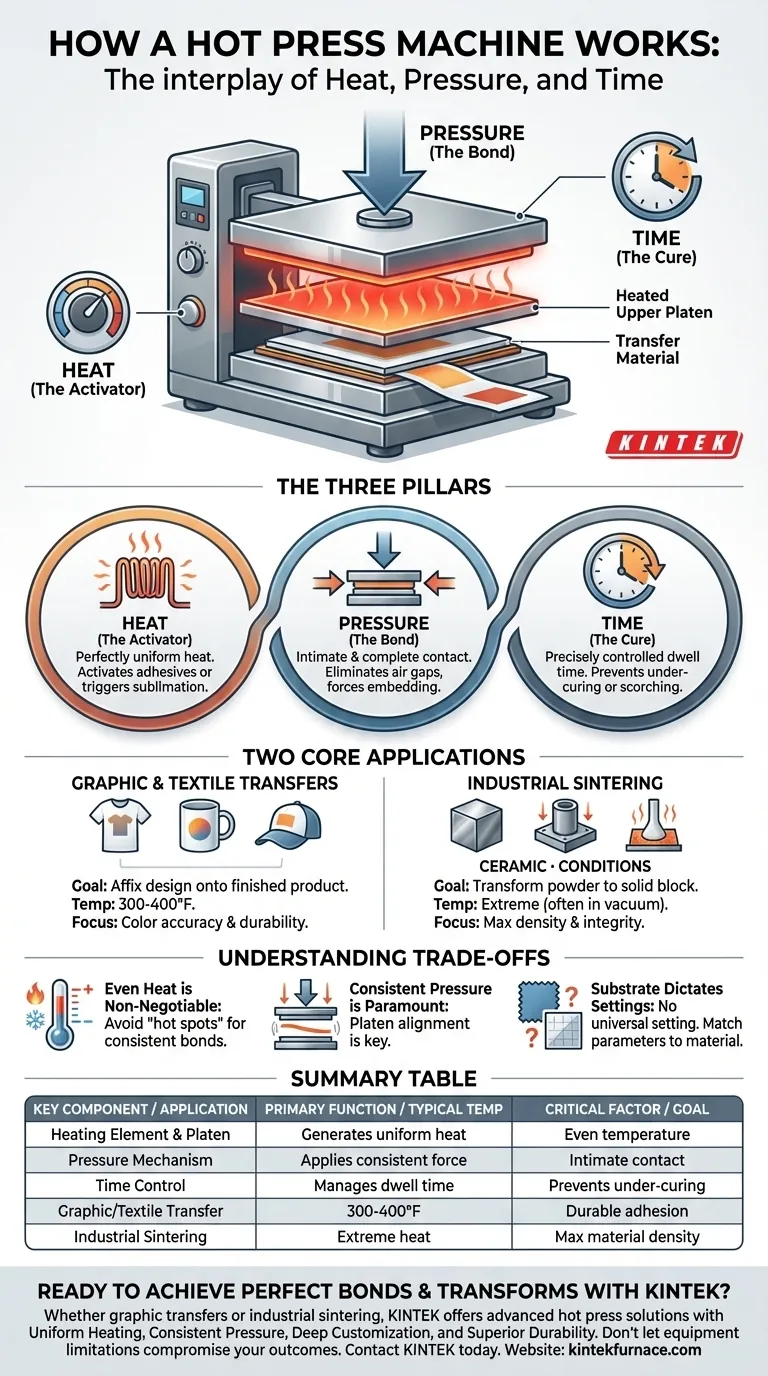

Os Três Pilares da Prensagem a Quente

Para realmente entender como uma prensa a quente funciona, você deve vê-la como um sistema para gerenciar três fatores distintos, mas interconectados. Cada um desempenha um papel crucial no resultado final.

O Papel do Calor (O Ativador)

O processo começa com o elemento de aquecimento interno, que aquece a platina de metal. O trabalho mais importante desta platina é fornecer calor perfeitamente uniforme em toda a sua superfície.

Este calor atua como um ativador. Em transferências gráficas, ele pode ativar adesivos especiais na parte de trás do vinil de transferência térmica (HTV) ou desencadear a sublimação, onde a tinta sólida se transforma diretamente em gás para tingir as fibras de um substrato.

O Papel da Pressão (A União)

O mecanismo de pressão, que pode ser uma alavanca manual ou um sistema pneumático automatizado, é o que garante o contato íntimo e completo.

Esta força pressiona o meio de transferência (como papel ou vinil) firmemente contra o substrato (como uma camiseta ou azulejo de cerâmica). Ele elimina as bolsas de ar e força a tinta ou o adesivo ativado a se incorporar fisicamente na superfície ou nas fibras do material, criando uma união permanente que resiste ao descascamento e ao desbotamento.

O Papel do Tempo (A Cura)

O tempo é o elemento que permite que o calor e a pressão façam seu trabalho de forma eficaz. A duração da prensagem, conhecida como "tempo de permanência", é controlada com precisão.

Tempo insuficiente, e a transferência será incompleta, resultando em uma união fraca. Tempo excessivo, e você corre o risco de queimar o substrato, o adesivo ou fazer com que as cores do desenho escorram ou desbotem.

Duas Aplicações Principais: Transferência vs. Transformação

Embora os princípios sejam os mesmos, as prensas a quente são usadas para duas escalas de aplicação muito diferentes.

Aplicação 1: Transferências Gráficas e Têxteis

Este é o uso mais comum, visto na criação de vestuário personalizado, canecas, letreiros e outros itens promocionais. O objetivo é fixar uma camada de desenho separada em um produto acabado.

Aqui, as temperaturas geralmente ficam na faixa de 300-400°F (150-200°C). O foco está na precisão das cores e na durabilidade da transferência através da lavagem e do uso.

Aplicação 2: Sinterização Industrial de Materiais

Na fabricação avançada, a prensagem a quente é usada para um processo chamado sinterização. Isso envolve transformar materiais em pó, como cerâmicas ou ligas metálicas, em um bloco sólido e incrivelmente denso.

Aqui, pressão imensa e temperaturas extremas são aplicadas em um vácuo ou em um ambiente de gás inerte. A força compacta o pó enquanto o calor funde as partículas, criando um produto final com densidade quase perfeita e propriedades de material superiores.

Entendendo as Compensações

A eficácia de uma prensa a quente não é garantida apenas pela sua existência. A qualidade dos componentes e sua aplicação criam compensações significativas.

Calor Uniforme é Inegociável

Um ponto comum de falha em máquinas de menor qualidade é a presença de "pontos quentes" ou pontos frios na platina. Uma temperatura irregular resultará em uma transferência perfeitamente unida em uma área e desbotada ou descascando em outra.

Pressão Consistente é Fundamental

A pressão deve ser aplicada uniformemente em toda a superfície. Se a platina balançar ou estiver desalinhada, a pressão será maior em um lado, levando a um resultado inconsistente e não profissional. Este é um diferencial chave entre máquinas bem projetadas e suas contrapartes mais baratas.

O Substrato Define as Configurações

Não existe uma configuração universal. Uma camiseta de algodão requer uma combinação diferente de calor, pressão e tempo do que uma peça de vestuário esportivo de poliéster ou um azulejo de cerâmica rígido. Usar as configurações erradas para o seu substrato específico é a fonte de erro mais comum.

Fazendo a Escolha Certa para o Seu Objetivo

Entender os princípios básicos permite que você se concentre no que é importante para sua aplicação específica.

- Se o seu foco principal for artesanato e vestuário: Priorize uma máquina conhecida pela excelente consistência de calor em toda a platina e aprenda as configurações específicas necessárias para os materiais de transferência escolhidos.

- Se o seu foco principal for fabricação industrial: Suas preocupações são alcançar a densidade e a integridade máximas do material, o que requer controle preciso sobre rampas de temperatura, condições atmosféricas e pressão imensa e quantificável.

Dominar uma prensa a quente vem de entender que você não está apenas operando uma máquina; você está controlando uma transformação fundamental de material.

Tabela de Resumo:

| Componente Chave | Função Principal | Fator Crítico |

|---|---|---|

| Elemento de Aquecimento e Platina | Gera e distribui calor uniforme | Temperatura uniforme em toda a superfície |

| Mecanismo de Pressão | Aplica força consistente para união | Contato íntimo sem bolsas de ar |

| Controle de Tempo | Gerencia a duração do ciclo de prensagem | Previne cura insuficiente ou queima |

| Aplicação | Faixa de Temperatura Típica | Objetivo |

| Transferência Gráfica/Têxtil | 300-400°F (150-200°C) | Adesão durável e com cores precisas |

| Sinterização Industrial | Calor extremo (frequentemente a vácuo) | Densidade e integridade máximas do material |

Pronto para Alcançar Uniões e Transformações Perfeitas?

Se o seu projeto requer a precisão das transferências gráficas ou o desempenho robusto da sinterização industrial, o equipamento certo é fundamental. A KINTEK alavanca P&D excepcional e fabricação interna para fornecer soluções avançadas de prensa a quente.

Nossa experiência garante:

- Aquecimento Uniforme e Pressão Consistente: Elimine pontos quentes e uniões desiguais para resultados impecáveis todas as vezes.

- Personalização Profunda: Adaptamos nossas máquinas às suas necessidades exclusivas de material e processo.

- Durabilidade Superior: Construídas para confiabilidade em ambientes artesanais e industriais exigentes.

Não deixe que as limitações do equipamento comprometam seus resultados. Entre em contato com a KINTEL hoje para discutir como nossas soluções de prensa a quente podem transformar seu processo de produção.

Guia Visual

Produtos relacionados

- Forno de prensagem a vácuo a quente Máquina de prensagem a vácuo aquecida

- Forno para prensagem a quente com vácuo Forno tubular para prensagem a vácuo com aquecimento

- Máquina de forno de prensagem a quente com vácuo para laminação e aquecimento

- Forno de sinterização e tratamento térmico por indução a vácuo 600T

- Forno tubular de vácuo de laboratório de alta pressão Forno tubular de quartzo

As pessoas também perguntam

- Quais são os principais componentes de um forno de prensagem a quente a vácuo? Domine os Sistemas Essenciais para o Processamento Preciso de Materiais

- Qual o papel de uma prensa de laboratório e de um conjunto de matrizes de aço na preparação de compactos de Mn2AlB2?

- Quais são as vantagens de usar uma prensa quente de laboratório para filmes de F-MWCNT? Aumente o Fator de Potência em 400%

- Por que moldes de precisão e prensas de laboratório são críticos para cerâmicas de TiO2 dopadas com nióbio? Atingir 94% de Densidade Teórica

- Quais considerações orientam a seleção de elementos de aquecimento e métodos de pressurização para um forno de prensa a quente a vácuo?