As principais vantagens da prensagem a quente são a sua capacidade de produzir componentes com densidade excepcionalmente alta, resistência mecânica superior e controle dimensional preciso. Ao aplicar simultaneamente alta temperatura e pressão mecânica em uma atmosfera controlada, o processo acelera a consolidação do material, resultando em peças acabadas com porosidade mínima e formas complexas que são difíceis de alcançar com outros métodos.

Embora muitos processos possam criar peças densas, eles frequentemente o fazem à custa da precisão dimensional ou exigem altas temperaturas que degradam as propriedades do material. A prensagem a quente supera isso de forma única, usando pressão para alcançar a densificação total em temperaturas mais baixas, preservando microestruturas finas e entregando componentes quase acabados com integridade superior.

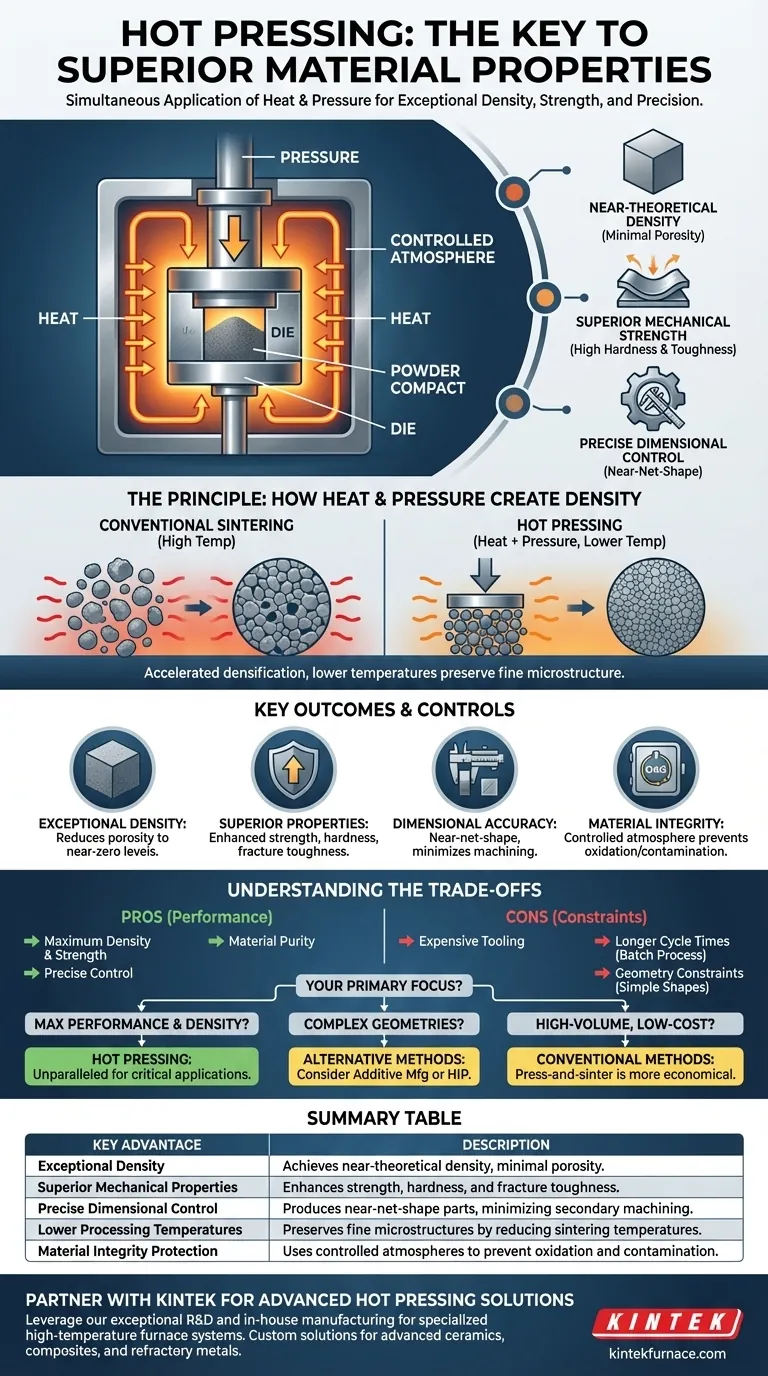

O Princípio: Como o Calor e a Pressão Criam Densidade

A prensagem a quente não é simplesmente aquecer e espremer. É uma técnica sofisticada que manipula a física do material em nível microestrutural para alcançar resultados que seriam inatingíveis de outra forma.

Acelerando a Densificação

A pressão aplicada força as partículas do material a um contato íntimo, fechando as lacunas e poros entre elas. Isso melhora dramaticamente o processo de difusão, que é o mecanismo pelo qual os átomos se movem para formar ligações sólidas e eliminar vazios. O resultado é um lingote com uma densidade que se aproxima do máximo teórico do material.

Reduzindo as Temperaturas de Sinterização

Na sinterização convencional (aquecimento sem pressão), são necessárias temperaturas muito altas para impulsionar a difusão necessária para a densificação. Essas altas temperaturas podem causar crescimento indesejado de grãos, o que frequentemente enfraquece o material final. A prensagem a quente permite que a densidade total seja alcançada em temperaturas significativamente mais baixas, preservando uma microestrutura de grão fino que é crítica para alta resistência e tenacidade.

Facilitando Transformações de Materiais

A combinação de calor e pressão em um ambiente controlado pode ser usada para induzir transformações de fase específicas ou reações de estado sólido dentro de um material. Isso permite a criação de compósitos ou ligas com propriedades projetadas, como estabilidade térmica ou dureza aprimoradas, diretamente durante o processo de conformação.

Resultados Chave e Controles de Fabricação

Os princípios subjacentes da prensagem a quente se traduzem diretamente em vantagens de fabricação tangíveis que são críticas para aplicações de alto desempenho.

Resultado: Densidade Quase Teórica

O benefício mais significativo é a redução da porosidade a níveis próximos de zero. Essa estrutura livre de vazios é a base para quase todas as outras melhorias de propriedades, pois os poros são concentradores de tensão naturais e pontos de falha.

Resultado: Propriedades Mecânicas Superiores

Como o material é altamente denso e possui uma microestrutura de grão fino, as peças prensadas a quente exibem resistência mecânica, dureza e tenacidade à fratura excepcionais. Elas são menos propensas a rachaduras e podem suportar cargas mais altas do que as peças feitas por metalurgia do pó convencional.

Controle: Precisão Dimensional Excepcional

O material é consolidado dentro de uma matriz rígida. Isso garante que o componente final se adapte precisamente à forma e dimensões desejadas, produzindo uma peça quase acabada. Isso minimiza ou elimina a necessidade de operações de usinagem secundárias caras e demoradas.

Controle: Protegendo a Integridade do Material

A prensagem a quente é tipicamente realizada em vácuo ou em uma atmosfera de gás inerte (como argônio). Isso evita a oxidação e a contaminação, o que é absolutamente essencial ao trabalhar com materiais reativos como titânio, metais refratários ou certas cerâmicas avançadas.

Compreendendo as Desvantagens

Nenhum processo está isento de suas limitações. Uma avaliação clara das desvantagens é necessária para determinar se a prensagem a quente é a escolha correta para o seu objetivo.

Restrições de Ferramental e Geometria

As matrizes usadas na prensagem a quente devem suportar temperaturas e pressões extremas, tornando-as caras para projetar e fabricar a partir de materiais especializados como grafite ou compósitos cerâmicos. Além disso, o processo é mais adequado para peças com seção transversal consistente; cavidades internas complexas ou rebaixos são extremamente difíceis ou impossíveis de produzir.

Tempo de Ciclo e Produtividade

A prensagem a quente é um processo em lote que envolve um tempo significativo para aquecimento, prensagem e resfriamento. Em comparação com processos contínuos ou prensagem a frio convencional, seus tempos de ciclo são muito mais longos. Isso a torna menos adequada para peças de consumo de alto volume e baixo custo e mais adequada para componentes de alto valor e menor volume.

Compatibilidade de Materiais

O material da peça de trabalho deve ser termicamente estável na temperatura de prensagem e não deve reagir quimicamente com o material da matriz. Isso requer uma seleção cuidadosa tanto do pó a ser prensado quanto do ferramental para evitar adesão ou contaminação.

Fazendo a Escolha Certa para Sua Aplicação

A seleção do processo de fabricação correto exige o alinhamento de suas capacidades com seu objetivo principal.

- Se o seu foco principal é o desempenho e a densidade máximos: A prensagem a quente é uma escolha incomparável para criar componentes onde baixa porosidade e alta resistência mecânica são inegociáveis.

- Se o seu foco principal é a fabricação de geometrias internas complexas: Você deve avaliar métodos alternativos como a fabricação aditiva ou a prensagem isostática a quente (HIP), pois a prensagem a quente é limitada pela sua dependência de uma matriz física.

- Se o seu foco principal é a produção de alto volume e baixo custo: Processos mais simples como a prensagem e sinterização convencionais são mais econômicos devido aos seus tempos de ciclo mais rápidos e custos de ferramental mais baixos.

Ao compreender suas capacidades únicas e desvantagens inerentes, você pode alavancar estrategicamente a prensagem a quente para fabricar materiais que atendam às especificações mais exigentes.

Tabela Resumo:

| Vantagem Chave | Descrição |

|---|---|

| Densidade Excepcional | Alcança densidade quase teórica com porosidade mínima. |

| Propriedades Mecânicas Superiores | Aumenta a resistência, dureza e tenacidade à fratura. |

| Controle Dimensional Preciso | Produz peças quase acabadas, minimizando a usinagem secundária. |

| Temperaturas de Processamento Mais Baixas | Preserva microestruturas finas ao reduzir as temperaturas de sinterização. |

| Proteção da Integridade do Material | Usa atmosferas controladas para prevenir oxidação e contaminação. |

Precisa alcançar densidade máxima e propriedades mecânicas superiores para seus materiais avançados?

Na KINTEK, aproveitamos nossa excepcional P&D e capacidades de fabricação interna para fornecer soluções avançadas de fornos de alta temperatura, incluindo sistemas especializados para prensagem a quente. Nossa linha de produtos — que inclui Fornos Mufla, Tubulares, Rotativos, Fornos a Vácuo e Atmosfera, e Sistemas CVD/PECVD — é complementada por fortes capacidades de personalização profunda para atender precisamente às suas necessidades exclusivas de processamento de materiais.

Seja você desenvolvendo cerâmicas avançadas, compósitos ou metais refratários, nossa experiência garante que você obtenha o controle térmico e de pressão preciso necessário para resultados superiores. Entre em contato conosco hoje para discutir como nossas soluções de prensagem a quente podem aprimorar seus resultados de P&D e produção!

Guia Visual

Produtos relacionados

- Forno para prensagem a quente com vácuo Forno tubular para prensagem a vácuo com aquecimento

- Forno de prensagem a vácuo a quente Máquina de prensagem a vácuo aquecida

- Forno de sinterização e tratamento térmico por indução a vácuo 600T

- Máquina de forno de prensagem a quente com vácuo para laminação e aquecimento

- Forno tubular de vácuo de laboratório de alta pressão Forno tubular de quartzo

As pessoas também perguntam

- O que é um forno de prensagem a quente a vácuo? Desbloqueie um desempenho superior de materiais

- Quais são os principais componentes de um forno de prensagem a quente a vácuo? Domine os Sistemas Essenciais para o Processamento Preciso de Materiais

- Quais parâmetros de processo devem ser otimizados para materiais específicos em um forno de prensa a quente a vácuo? Alcançar Densidade e Microestrutura Ótimas

- Como um vácuo ou atmosfera protetora reduz a oxidação em metais fundidos? Evite Inclusões de Óxido para Metais Mais Fortes

- Quais materiais podem ser densificados usando uma prensa a vácuo e quais são suas aplicações? Desbloqueie a Densificação de Materiais de Alto Desempenho