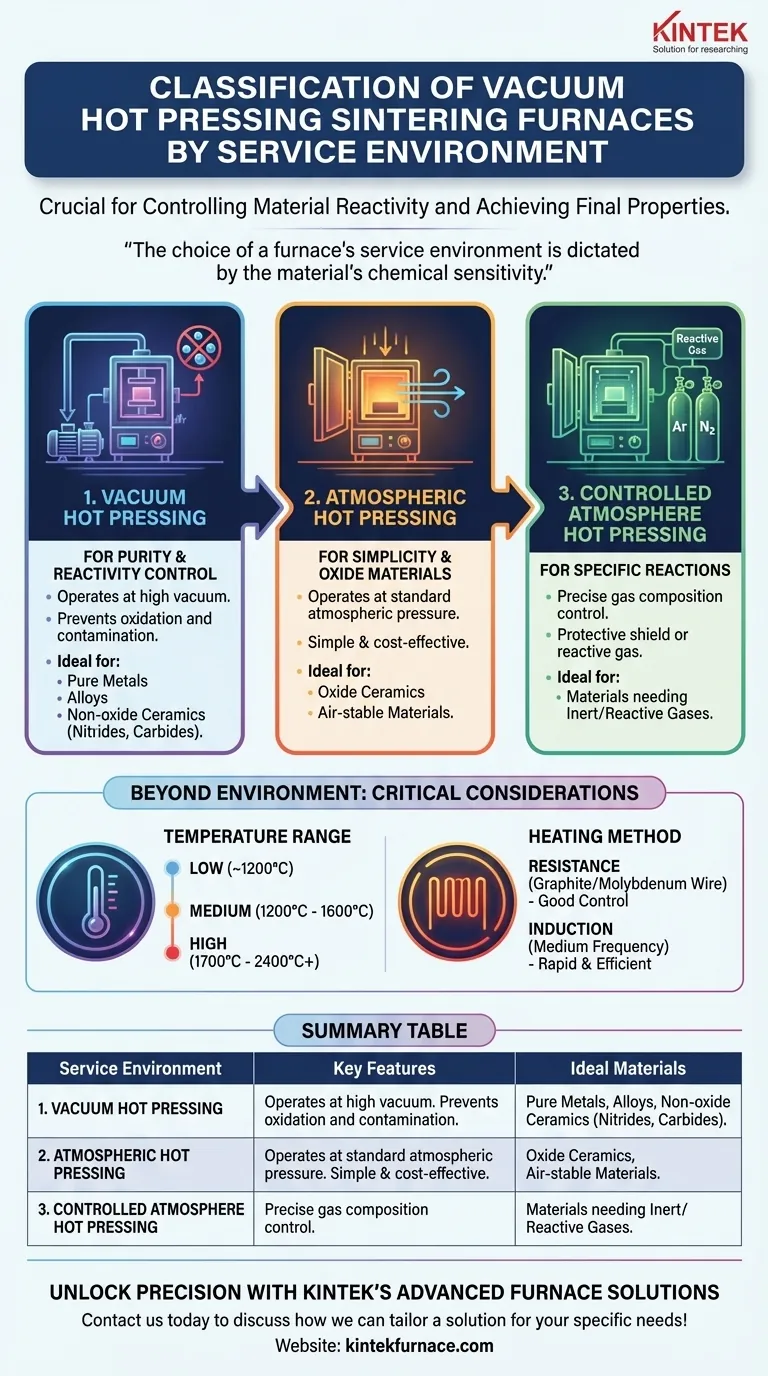

Em resumo, as fornalhas de sinterização por prensagem a quente a vácuo são classificadas principalmente em três tipos com base em seu ambiente de serviço: vácuo, atmosférico e atmosfera controlada. Esta classificação é determinada pela pressão e composição gasosa necessárias durante o processo de sinterização, que é crítica para controlar a reatividade do material e alcançar as propriedades finais desejadas.

A escolha do ambiente de serviço de uma fornalha é ditada pela sensibilidade química do material. Selecionar o ambiente certo — seja vácuo, ar ambiente ou um gás específico — é o primeiro e mais crítico passo para prevenir reações indesejadas e garantir a integridade do produto final.

Compreendendo os Três Ambientes de Serviço

O "ambiente de serviço" refere-se às condições gasosas dentro da câmara da fornalha onde o material é aquecido e prensado. Cada ambiente serve a um propósito distinto, adaptado à natureza química dos materiais que estão sendo processados.

Prensagem a Quente a Vácuo (Para Controle de Pureza e Reatividade)

Este é o ambiente mais controlado, operando em alto vácuo. É essencial para materiais que são altamente reativos ou que seriam comprometidos pela presença de oxigênio ou outros gases atmosféricos.

Ao remover a atmosfera, a fornalha previne oxidação e contaminação. Este método é crucial para o processamento de metais puros, ligas e cerâmicas não-óxido, como nitretos e carbetos, onde a manutenção da pureza química é primordial.

Prensagem a Quente Atmosférica (Para Simplicidade e Materiais Óxidos)

Este tipo de fornalha opera em pressão atmosférica padrão, com o material exposto ao ar ambiente. É a opção mais simples e econômica.

É usada principalmente para materiais que são estáveis no ar ou que requerem um ambiente rico em oxigênio para uma sinterização adequada, como muitas cerâmicas óxidas. A falta de sistemas de vácuo ou controle de gás simplifica seu design e operação.

Prensagem a Quente com Atmosfera Controlada (Para Reações Específicas)

Esta fornalha é um híbrido, permitindo um controle preciso sobre a composição gasosa dentro da câmara. Ela pode ser preenchida com um gás inerte específico (como Argônio ou Nitrogênio) para prevenir reações ou um gás reativo para facilitar uma transformação química específica.

Este ambiente é necessário quando um processo requer uma proteção, um escudo não reativo ou quando um gás faz parte da reação química desejada durante a sinterização.

Além do Ambiente: Outras Classificações Críticas

Embora o ambiente de serviço seja uma classificação primária, uma verdadeira compreensão requer a consideração da faixa de temperatura e do método de aquecimento. Esses fatores trabalham em conjunto com o ambiente para definir a capacidade geral da fornalha.

O Papel Crítico da Faixa de Temperatura

A temperatura máxima atingível dita quais materiais uma fornalha pode processar. As fornalhas são geralmente agrupadas em três níveis.

- Baixa Temperatura (Até ~1200°C): Adequado para alguns metais, ligas e aplicações cerâmicas específicas de baixa temperatura.

- Média Temperatura (~1200°C a 1600°C): Abrange uma ampla gama de cerâmicas técnicas comuns e ligas especiais.

- Alta Temperatura (1700°C a 2400°C+): Necessário para cerâmicas avançadas de alto desempenho e materiais refratários com pontos de fusão extremamente altos.

Como o Método de Aquecimento Impacta Seu Processo

O método usado para gerar calor afeta as taxas de aquecimento, a uniformidade da temperatura e a eficiência.

- Aquecimento por Resistência: O método mais comum. Uma corrente elétrica passa através de um elemento de aquecimento (como grafite ou fio de molibdênio), que irradia calor. Oferece bom controle e uniformidade.

- Aquecimento por Indução: Utiliza indução eletromagnética para aquecer diretamente a peça de trabalho ou um susceptor. Este método permite taxas de aquecimento muito rápidas e é altamente eficiente, frequentemente referido como aquecimento por média frequência.

Compreendendo as Trocas

Escolher uma fornalha envolve equilibrar capacidade com complexidade e custo. Um ambiente mais controlado ou uma faixa de temperatura mais alta invariavelmente leva a um sistema mais caro e complexo.

Uma fornalha a vácuo oferece o mais alto nível de controle, mas requer bombas de vácuo, vedações e sistemas de monitoramento sofisticados, aumentando tanto o custo inicial quanto a manutenção contínua.

Uma fornalha atmosférica é muito mais simples e barata, mas não é adequada para nenhum material que reaja com o ar em altas temperaturas. O risco de oxidação e contaminação limita severamente sua aplicação.

Uma fornalha com atmosfera controlada representa um meio-termo em complexidade. Ela oferece proteção essencial para muitos materiais sem o custo total e a complexidade de um sistema de alto vácuo.

Fazendo a Escolha Certa para o Seu Objetivo

As propriedades químicas do seu material e seus objetivos de processo devem ser os únicos impulsionadores da sua decisão.

- Se o seu foco principal é processar materiais sensíveis ao oxigênio: Uma prensagem a quente a vácuo é inegociável para garantir a pureza do material e prevenir a oxidação.

- Se o seu foco principal é a sinterização de cerâmicas óxidas padrão ou materiais estáveis no ar: Uma prensagem a quente atmosférica é a solução mais direta e econômica.

- Se o seu foco principal é um processo que requer um gás inerte ou reativo específico: Uma fornalha com atmosfera controlada é a única escolha para fornecer o ambiente gasoso necessário.

Compreender essas classificações principais permite que você selecione a ferramenta precisa necessária para atingir seus objetivos de processamento de materiais.

Tabela Resumo:

| Ambiente de Serviço | Características Principais | Materiais Ideais |

|---|---|---|

| Vácuo | Alto vácuo, previne oxidação e contaminação | Metais puros, ligas, cerâmicas não-óxido (ex: nitretos, carbetos) |

| Atmosférico | Pressão de ar padrão, econômico | Cerâmicas óxidas, materiais estáveis no ar |

| Atmosfera Controlada | Controle preciso de gás (ex: Argônio, Nitrogênio) | Materiais que precisam de gases protetores ou reativos |

Desbloqueie a Precisão em Seu Laboratório com as Soluções Avançadas de Fornalhas da KINTEK

Aproveitando o P&D excepcional e a fabricação interna, a KINTEK oferece a diversos laboratórios soluções avançadas de fornalhas de alta temperatura. Nossa linha de produtos, incluindo Fornalhas Mufla, Tubulares, Rotativas, Fornalhas a Vácuo e Atmosfera, e Sistemas CVD/PECVD, é complementada por nossa forte capacidade de personalização profunda para atender precisamente a requisitos experimentais únicos. Quer você esteja processando materiais sensíveis ao oxigênio ou óxidos padrão, nossas fornalhas garantem pureza, eficiência e confiabilidade superiores.

Entre em contato conosco hoje para discutir como podemos adaptar uma solução para suas necessidades específicas e elevar seus resultados de processamento de materiais!

Guia Visual

Produtos relacionados

- Forno de prensagem a vácuo a quente Máquina de prensagem a vácuo aquecida

- Forno para prensagem a quente com vácuo Forno tubular para prensagem a vácuo com aquecimento

- Forno de sinterização e tratamento térmico por indução a vácuo 600T

- Forno de sinterização para tratamento térmico a vácuo com pressão para sinterização a vácuo

- Forno tubular de vácuo de laboratório de alta pressão Forno tubular de quartzo

As pessoas também perguntam

- Qual o papel de uma prensa de laboratório e de um conjunto de matrizes de aço na preparação de compactos de Mn2AlB2?

- Quais parâmetros de processo devem ser otimizados para materiais específicos em um forno de prensa a quente a vácuo? Alcançar Densidade e Microestrutura Ótimas

- Quais são as vantagens dos fornos de prensa a vácuo? Alcançar densidade e pureza de material superiores

- Quais são os principais componentes de um forno de prensagem a quente a vácuo? Domine os Sistemas Essenciais para o Processamento Preciso de Materiais

- Quais considerações orientam a seleção de elementos de aquecimento e métodos de pressurização para um forno de prensa a quente a vácuo?