Para manter adequadamente um forno a vácuo quando não está em uso, você deve proteger seu ambiente interno da contaminação atmosférica. Os dois métodos principais são manter a câmara sob um vácuo baixo constante ou enchê-la com um gás inerte puro e seco, como nitrogênio. Isso impede que a umidade seja absorvida pelos componentes internos do forno, que é a principal causa de degradação e problemas de desempenho durante o tempo de inatividade.

O principal desafio da manutenção de fornos ociosos é combater a umidade e o ar. Um forno a vácuo é projetado para ser um ambiente intocado e controlado; deixá-lo aberto à atmosfera convida à contaminação, o que aumenta significativamente os tempos de ciclo futuros e pode danificar materiais internos sensíveis.

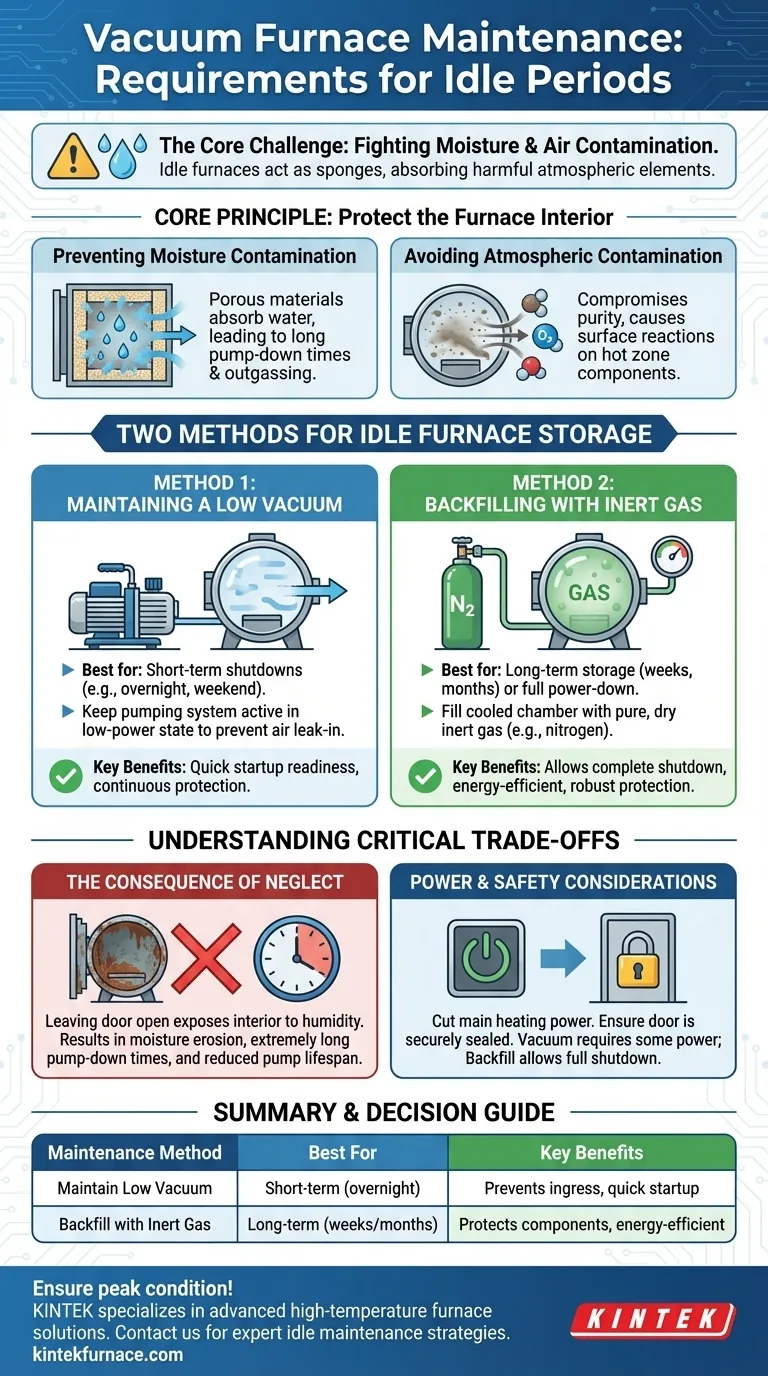

O Princípio Fundamental: Protegendo o Interior do Forno

O desempenho de um forno a vácuo depende inteiramente da qualidade de seu ambiente interno. Quando ocioso, o objetivo principal é evitar a degradação desse ambiente.

Prevenindo a Contaminação por Umidade

A umidade é o maior inimigo de um forno a vácuo ocioso. Os materiais refratários internos e o isolamento de grafite são porosos e atuarão como esponjas, absorvendo vapor de água do ar ambiente.

Essa umidade absorvida leva a problemas significativos em sua próxima execução, incluindo tempos de bombeamento dramaticamente mais longos e desgasificação que pode contaminar a peça de trabalho.

Evitando a Contaminação Atmosférica

Além da água, o ar atmosférico contém oxigênio, poeira e outros contaminantes. Permitir que eles entrem na câmara pode comprometer a pureza exigida para processos de alto desempenho e pode levar a reações superficiais indesejadas nos componentes da zona quente do forno ao longo do tempo.

Dois Métodos para Armazenamento de Fornos Ociosos

Sua estratégia deve ser criar uma barreira que impeça a entrada de ar ambiente na câmara. Existem duas práticas industriais padrão para conseguir isso.

Método 1: Mantendo um Baixo Vácuo

O método mais comum, especialmente para desligamentos de curto prazo, é deixar o forno sob um vácuo bruto ou baixo.

Ao manter o sistema de bombeamento ativo em um estado de baixa potência ou intermitente, você garante que a pressão dentro da câmara seja sempre menor do que a atmosfera externa. Isso impede fisicamente que ar e umidade vazem para dentro.

Método 2: Retorno de Gás Inerte

Para armazenamento de longo prazo ou quando você deseja desligar completamente o sistema de bombeamento, o retorno de gás é a solução ideal.

Depois que o forno esfria, a câmara é preenchida com um gás inerte puro e seco, geralmente nitrogênio. Manter uma ligeira pressão positiva garante que, se existirem pequenos vazamentos, o gás limpo vazará para fora, em vez de ar contaminado vazar para dentro.

Compreendendo as Trocas Críticas

Não proteger adequadamente um forno ocioso não é uma pequena supervisão; tem consequências diretas na eficiência operacional e na longevidade do equipamento.

A Consequência da Negligência

Simplesmente desligar o forno e deixar a porta sem vedação ou aberta é o pior cenário. Isso expõe diretamente os materiais isolantes e refratários à umidade.

O resultado é a erosão e saturação por umidade, levando a tempos de bombeamento extremamente longos na próxima inicialização, pois você deve bombear todo o vapor de água absorvido. Isso desperdiça energia, tempo e reduz a vida útil de sua bomba.

Considerações de Energia e Segurança

Ao desligar, a principal fonte de alimentação de aquecimento deve ser cortada por segurança. A porta deve estar sempre bem fechada e vedada para criar a barreira inicial.

Se você corta a energia dos sistemas de bombeamento e controle, depende de sua estratégia de inatividade escolhida. Manter um vácuo requer alguma energia, enquanto um enchimento de nitrogênio permite um desligamento mais completo. Siga sempre as diretrizes específicas do fabricante.

Fazendo a Escolha Certa para Sua Operação

Sua estratégia de manutenção ociosa deve estar alinhada com seu ritmo operacional e a duração do tempo de inatividade.

- Se o seu forno ficará ocioso por um curto período (por exemplo, durante a noite ou um fim de semana): Manter um baixo vácuo é frequentemente o método mais prático e eficiente para garantir que ele esteja pronto para uma inicialização rápida.

- Se o seu forno for desligado para armazenamento de longo prazo (por exemplo, semanas ou meses): Realizar um resfriamento completo e, em seguida, preencher a câmara com nitrogênio sob pressão positiva é a solução mais robusta e energeticamente eficiente.

- Se você está priorizando a longevidade do equipamento acima de tudo: Nunca deixe a câmara aberta à atmosfera por mais tempo do que o absolutamente necessário para carga e descarga.

A manutenção adequada em inatividade é um investimento direto na confiabilidade e no desempenho do seu forno a vácuo.

Tabela Resumo:

| Método de Manutenção | Melhor Para | Principais Benefícios |

|---|---|---|

| Manter Baixo Vácuo | Períodos de inatividade de curto prazo (por exemplo, durante a noite) | Previne a entrada de ar/umidade, prontidão para inicialização rápida |

| Retorno com Gás Inerte | Armazenamento de longo prazo (por exemplo, semanas ou meses) | Protege componentes, permite desligamento total da energia, eficiente em termos de energia |

Garanta que seu forno a vácuo permaneça em ótimas condições durante o tempo de inatividade! A KINTEK é especializada em soluções avançadas de fornos de alta temperatura, incluindo Fornos a Vácuo e Atmosfera, com profunda customização para atender às suas necessidades exclusivas. Nossa equipe de especialistas pode ajudá-lo a implementar as melhores estratégias de manutenção em inatividade para confiabilidade e eficiência. Entre em contato hoje para saber mais e proteger seu investimento!

Guia Visual

Produtos relacionados

- Forno para tratamento térmico por vácuo com revestimento de fibra cerâmica

- Forno de sinterização para tratamento térmico a vácuo com pressão para sinterização a vácuo

- Forno de tratamento térmico de molibdénio sob vácuo

- Forno para prensagem a quente com vácuo Forno tubular para prensagem a vácuo com aquecimento

- 2200 ℃ Forno de tratamento térmico a vácuo para grafite

As pessoas também perguntam

- Quais são as funções de um forno de alto vácuo para ligas CoReCr? Alcançar precisão microestrutural e estabilidade de fase

- O que é o processo de tratamento térmico a vácuo? Obtenha Qualidade de Superfície Superior e Desempenho do Material

- Quais são as características operacionais gerais de um forno a vácuo? Alcance Pureza e Precisão Superior de Materiais

- Quais são os componentes de um forno a vácuo? Desvende os Segredos do Processamento em Alta Temperatura

- Quais são os procedimentos adequados para manusear a porta do forno e as amostras em um forno a vácuo? Garanta a Integridade e Segurança do Processo