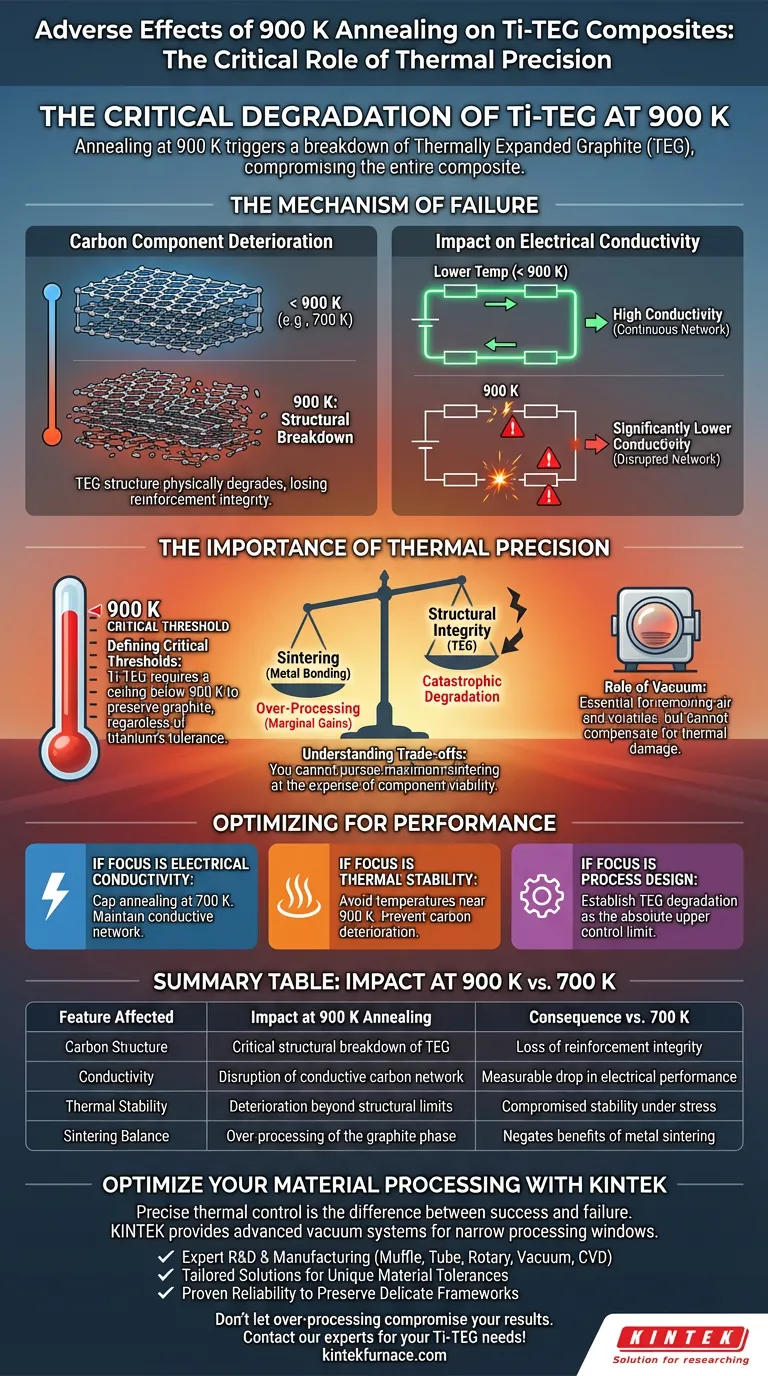

O recozimento de compósitos de Hidreto de Titânio–Grafite Expandido Termicamente (Ti–TEG) a 900 K desencadeia uma degradação crítica da estrutura de carbono. Embora temperaturas elevadas sejam tipicamente usadas para incentivar a sinterização entre partículas metálicas, 900 K leva o componente de Grafite Expandido Termicamente (TEG) além de seus limites estruturais. Esse excesso térmico faz com que a estrutura de carbono se deteriore, resultando em estabilidade térmica comprometida e uma queda mensurável na condutividade elétrica em comparação com amostras recozidas em temperaturas mais baixas, como 700 K.

O processamento ideal de compósitos é um ato de equilíbrio entre o calor necessário para a difusão atômica e a tolerância térmica do componente mais sensível. Para compósitos Ti-TEG, 900 K excede a resiliência da fase grafite, anulando os benefícios de sinterização aprimorada.

O Mecanismo de Falha Estrutural

Deterioração do Componente de Carbono

O principal efeito adverso do aquecimento a 900 K é a desintegração estrutural do Grafite Expandido Termicamente (TEG).

O TEG depende de uma estrutura de rede específica para fornecer suas propriedades únicas.

A 900 K, o material cruza um limiar crítico onde o componente de carbono começa a se degradar fisicamente, perdendo a integridade necessária para funcionar como um reforço eficaz no compósito.

Impacto na Condutividade Elétrica

O dano físico à estrutura do TEG correlaciona-se diretamente com a perda de desempenho.

Amostras recozidas a 900 K exibem condutividade elétrica significativamente menor do que aquelas processadas a 700 K.

Isso indica que a continuidade da rede condutora de carbono foi interrompida pela carga térmica excessiva.

A Importância da Precisão Térmica

Definindo Limiares Críticos

Os tratamentos em forno a vácuo devem aderir aos limites de tolerância específicos de cada material na matriz.

Assim como o controle preciso de temperatura é necessário para evitar a degradação do diamante em compósitos de cobre ou a formação de fases frágeis em ligas de alumínio, o Ti-TEG requer um teto abaixo de 900 K para preservar o grafite.

Exceder esse limite danifica o material de enchimento (TEG), mesmo que a matriz (Hidreto de Titânio) possa teoricamente suportar calor mais alto.

O Papel dos Ambientes a Vácuo

Embora a temperatura de 900 K seja destrutiva, o próprio ambiente a vácuo permanece essencial para a qualidade do compósito.

O processamento a vácuo ajuda a eliminar ar e voláteis presos entre as camadas de laminação, reduzindo a porosidade interna.

No entanto, os benefícios de um ambiente de alto vácuo — como prevenção de oxidação e melhoria da densidade — não podem compensar o dano estrutural causado pelo superaquecimento do componente TEG.

Compreendendo os Trade-offs

Sinterização vs. Integridade Estrutural

Há um conflito fundamental ao processar compósitos Ti-TEG em altas temperaturas.

Temperaturas mais altas geralmente promovem melhor sinterização e ligação entre as partículas de Hidreto de Titânio.

No entanto, você não pode buscar a sinterização máxima à custa da viabilidade do componente. A 900 K, os ganhos marginais na sinterização de partículas tornam-se irrelevantes devido à degradação catastrófica das propriedades funcionais do TEG.

O Risco de "Superprocessamento"

É uma armadilha comum assumir que temperaturas mais altas sempre resultam em melhor densidade ou ligação.

Em compósitos multimateriais, a janela de processamento é frequentemente estreita.

Elevar a temperatura para 900 K representa um "superprocessamento", onde a entrada de energia destrói a arquitetura do material em vez de fortalecê-la.

Fazendo a Escolha Certa para o Seu Objetivo

Para otimizar o desempenho dos compósitos Ti-TEG, você deve priorizar a preservação da estrutura de carbono em detrimento de temperaturas de sinterização agressivas.

- Se seu foco principal é Condutividade Elétrica: Limite sua temperatura de recozimento a 700 K para manter a integridade da rede condutora de carbono.

- Se seu foco principal é Estabilidade Térmica: Evite temperaturas próximas a 900 K, pois a deterioração do componente de carbono comprometerá a capacidade do compósito de permanecer estável sob estresse térmico.

- Se seu foco principal é Design de Processo: Estabeleça o ponto de degradação do TEG como seu limite de controle superior absoluto, independentemente dos requisitos de sinterização da matriz de titânio.

O sucesso na fabricação de compósitos depende não apenas de alcançar alta densidade, mas de respeitar os limites térmicos do constituinte mais frágil da mistura.

Tabela Resumo:

| Característica Afetada | Impacto no Recozimento a 900 K | Consequência vs. 700 K |

|---|---|---|

| Estrutura de Carbono | Desintegração estrutural crítica do TEG | Perda de integridade de reforço |

| Condutividade | Interrupção da rede condutora de carbono | Queda mensurável no desempenho elétrico |

| Estabilidade Térmica | Deterioração além dos limites estruturais | Estabilidade comprometida sob estresse |

| Equilíbrio de Sinterização | Superprocessamento da fase grafite | Anula os benefícios da sinterização de metal |

Otimize Seu Processamento de Material com KINTEK

O controle térmico preciso é a diferença entre um compósito de alto desempenho e falha estrutural. A KINTEK fornece sistemas a vácuo avançados e personalizáveis, projetados para atingir janelas de processamento estreitas com precisão absoluta.

Nosso valor para você:

- P&D e Fabricação Especializada: Sistemas de Mufla, Tubo, Rotativo, a Vácuo e CVD projetados com precisão.

- Soluções Personalizadas: Todos os fornos de laboratório de alta temperatura são personalizáveis para suas tolerâncias de material exclusivas.

- Confiabilidade Comprovada: Preserve estruturas de carbono delicadas e redes condutoras com estabilidade térmica líder do setor.

Não deixe que o superprocessamento comprometa seus resultados. Entre em contato com nossos especialistas hoje mesmo para encontrar o forno perfeito para suas necessidades de Ti-TEG e materiais de alta tecnologia!

Guia Visual

Referências

- M. Yakymchuk, E. G. Len. Structure and Electronic Properties of Composite Hydrogenated Titanium–Thermally Expanded Graphite Before and After Vacuum Furnace Annealing. DOI: 10.15407/mfint.45.09.1041

Este artigo também se baseia em informações técnicas de Kintek Furnace Base de Conhecimento .

Produtos relacionados

- 2200 ℃ Forno de sinterização e tratamento térmico sob vácuo de tungsténio

- Forno de sinterização por vácuo para tratamento térmico Forno de sinterização por vácuo para fios de molibdénio

- 2200 ℃ Forno de tratamento térmico a vácuo para grafite

- Forno de sinterização e brasagem para tratamento térmico sob vácuo

- Forno de sinterização para tratamento térmico a vácuo com pressão para sinterização a vácuo

As pessoas também perguntam

- Qual é o papel principal de um forno de aquecimento por resistência a vácuo no processo de brasagem da liga de titânio TC4?

- Quais são os sinais de que a zona quente de um forno a vácuo precisa ser substituída? Evite tempo de inatividade dispendioso e garanta a qualidade

- Qual nível de vácuo é necessário para o recozimento de CP-Ti? Atingir 2,8 x 10^-6 Torr para Pureza Máxima

- Por que um forno de recozimento a vácuo é superior ao recozimento ao ar para ZnSe/SiO2/Si? Proteja a integridade do seu semicondutor

- Quais são os principais requisitos técnicos para bombas de vácuo em fornos de sinterização a vácuo? Garanta a Pureza e Eficiência do Material

- Por que uma unidade de vácuo de dois estágios é usada na destilação de magnésio residual? Otimizando a Velocidade de Bombeamento e a Estabilidade do Processo

- Quais são os métodos de resfriamento para fornos de sinterização a vácuo? Otimize Suas Propriedades de Material

- Quais são alguns usos industriais comuns dos fornos a vácuo? Aprimore a Qualidade e o Desempenho do Material