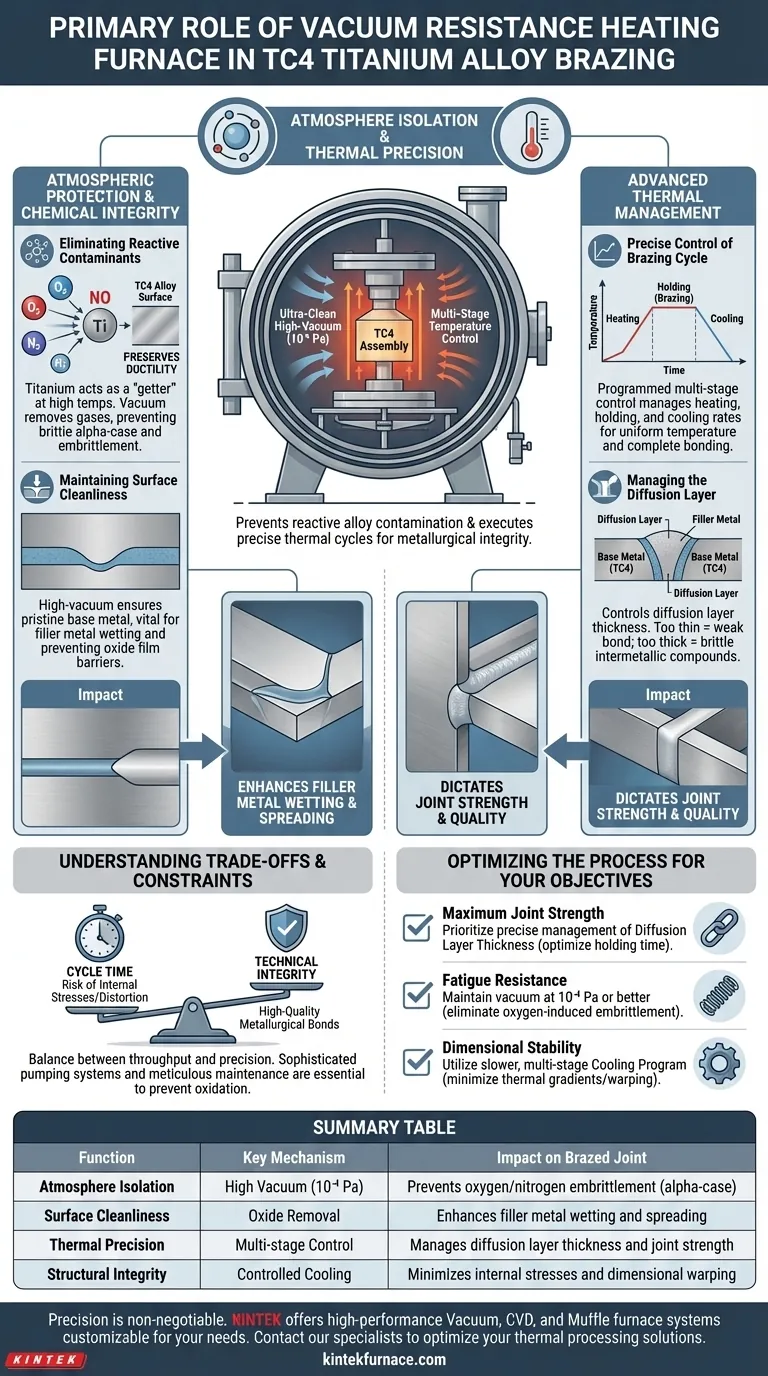

O forno de aquecimento por resistência a vácuo desempenha duas funções críticas na brasagem da liga de titânio TC4: isolamento da atmosfera e precisão térmica. Ele cria um ambiente de ultra-limpeza e alto vácuo (tipicamente 10⁻⁴ Pa) para evitar que o titânio reaja com os gases atmosféricos, ao mesmo tempo em que fornece o controle de temperatura multiestágio necessário para gerenciar a fusão dos metais de enchimento e o crescimento da camada de difusão.

O papel principal do forno é garantir a integridade metalúrgica, isolando a liga TC4 reativa de contaminantes que causam fragilização, ao mesmo tempo em que executa um ciclo térmico preciso que dita a resistência e a qualidade da junta soldada.

Proteção Atmosférica e Integridade Química

Eliminação de Contaminantes Reativos

Ligas de titânio como a TC4 são extremamente reativas em altas temperaturas, agindo como um "captador" de oxigênio, nitrogênio e hidrogênio. Se esses gases estiverem presentes durante a brasagem, eles se dissolvem no titânio, criando uma camada superficial quebradiça conhecida como "alpha-case". O forno a vácuo elimina esses gases, prevenindo a fragilização do material e preservando a ductilidade inerente da liga.

Manutenção da Limpeza da Superfície

Um ambiente de alto vácuo (tipicamente em torno de 10⁻⁴ Pa) garante que a superfície do metal base permaneça imaculada. Esse nível de limpeza é vital para que o metal de enchimento molhe e se espalhe efetivamente pela interface da junta. Sem um alto vácuo, filmes de óxido se formariam instantaneamente, agindo como uma barreira que impede o metal de enchimento de se ligar ao substrato TC4.

Gerenciamento Térmico Avançado

Controle Preciso do Ciclo de Brasagem

A brasagem requer o aquecimento do conjunto até um ponto específico onde o metal de enchimento derrete, mas a liga TC4 base permanece sólida. O forno usa controle de temperatura multiestágio programado para gerenciar as taxas de aquecimento, manutenção e resfriamento. Essa precisão garante que todo o componente atinja uma temperatura uniforme, evitando superaquecimento localizado ou ligação incompleta.

Gerenciamento da Camada de Difusão

A resistência de uma junta soldada depende da camada de difusão — a zona onde os átomos do metal de enchimento e base se intermisturam. A capacidade do forno de manter temperaturas específicas por durações exatas permite que os engenheiros controlem a espessura dessa camada. Se a camada for muito fina, a ligação é fraca; se for muito espessa, compostos intermetálicos quebradiços podem se formar, comprometendo a tenacidade da junta.

Compreendendo os Compromissos e Restrições

Tempo de Ciclo vs. Integridade Técnica

Alcançar um estado de alto vácuo e executar um ciclo térmico multiestágio é um processo demorado. Embora um resfriamento mais rápido possa aumentar a produção, ele corre o risco de introduzir tensões internas ou distorcer os componentes projetados com precisão. Os engenheiros devem equilibrar a necessidade de ligações metalúrgicas de alta qualidade com as realidades econômicas dos longos ciclos de forno.

Sensibilidade e Custo do Equipamento

Operar a 10⁻⁴ Pa requer sistemas de bombeamento sofisticados e manutenção meticulosa para evitar vazamentos. Qualquer pequena falha na integridade do vácuo durante o ciclo de aquecimento pode levar à oxidação de todo o lote. Esse ambiente de alto risco exige protocolos rigorosos de limpeza pré-brasagem e monitoramento constante do desempenho do forno.

Otimizando o Processo para Seus Objetivos

Para obter os melhores resultados com a brasagem de TC4, seus parâmetros operacionais devem estar alinhados com os requisitos específicos de sua aplicação final.

- Se seu foco principal for a resistência máxima da junta: Priorize o gerenciamento preciso da espessura da camada de difusão otimizando o tempo de manutenção na temperatura de brasagem.

- Se seu foco principal for a resistência à fadiga: Garanta que o nível de vácuo seja mantido em 10⁻⁴ Pa ou melhor para eliminar qualquer vestígio de fragilização induzida por oxigênio.

- Se seu foco principal for a estabilidade dimensional: Utilize um programa de resfriamento lento e multiestágio para minimizar gradientes térmicos e prevenir a deformação do componente.

O forno de resistência a vácuo não é apenas uma fonte de calor, mas um reator químico e térmico sofisticado que define as propriedades mecânicas finais do conjunto TC4.

Tabela Resumo:

| Função | Mecanismo Chave | Impacto na Junta Soldada |

|---|---|---|

| Isolamento da Atmosfera | Alto Vácuo (10⁻⁴ Pa) | Previne fragilização por oxigênio/nitrogênio (alpha-case) |

| Limpeza da Superfície | Remoção de Óxido | Melhora a molhabilidade e a espalhabilidade do metal de enchimento |

| Precisão Térmica | Controle Multiestágio | Gerencia a espessura da camada de difusão e a resistência da junta |

| Integridade Estrutural | Resfriamento Controlado | Minimiza tensões internas e deformação dimensional |

A precisão é inegociável ao soldar ligas reativas como a TC4. Apoiada por P&D e fabricação especializada, a KINTEK oferece sistemas de fornos de Vácuo, CVD e Mufla de alto desempenho, personalizáveis para suas necessidades únicas de laboratório e industriais. Se você precisa de resistência superior da junta ou resistência à fadiga, nosso equipamento fornece o controle térmico e atmosférico exato que você precisa para ter sucesso. Entre em contato com nossos especialistas hoje mesmo para otimizar suas soluções de processamento térmico.

Guia Visual

Referências

- Yibin Wu, Kun Liu. Effect of Brazing Temperature and Holding Time on the Interfacial Microstructure and Properties of TC4-Brazed Joints with Ti-Zr-Cu-Ni Amorphous Filler. DOI: 10.3390/ma18112471

Este artigo também se baseia em informações técnicas de Kintek Furnace Base de Conhecimento .

Produtos relacionados

- Forno de sinterização e brasagem para tratamento térmico sob vácuo

- Forno para tratamento térmico por vácuo com revestimento de fibra cerâmica

- 2200 ℃ Forno de sinterização e tratamento térmico sob vácuo de tungsténio

- 2200 ℃ Forno de tratamento térmico a vácuo para grafite

- Forno de sinterização por vácuo para tratamento térmico Forno de sinterização por vácuo para fios de molibdénio

As pessoas também perguntam

- Como os fornos a vácuo são utilizados no pós-processamento de manufatura aditiva? Desbloqueie Peças Metálicas de Alto Desempenho

- Que tipos de sistemas de controle de temperatura são usados em fornos a vácuo? Alcance Precisão e Automação para o Seu Laboratório

- Como o nitrogênio é manuseado no processo de têmpera a vácuo? Otimize seu tratamento térmico com precisão

- Quais vantagens o equipamento de nitretação a plasma oferece em relação à nitretação a gás tradicional? Dominando o Controle da Microestrutura

- Qual o papel de um forno a vácuo no pré-tratamento de UCF para compósitos de matriz de magnésio? Melhorar a Qualidade da Ligação

- Qual é a função de um liofilizador a vácuo para esqueletos de carbono de batata? Garanta a integridade porosa e a área de superfície

- Que tipos de componentes são tipicamente processados usando cementação a vácuo? Aumente a Durabilidade de Engrenagens, Eixos e Muito Mais

- Quais são as desvantagens dos fornos a vácuo em termos de custo? Altas despesas iniciais e contínuas explicadas