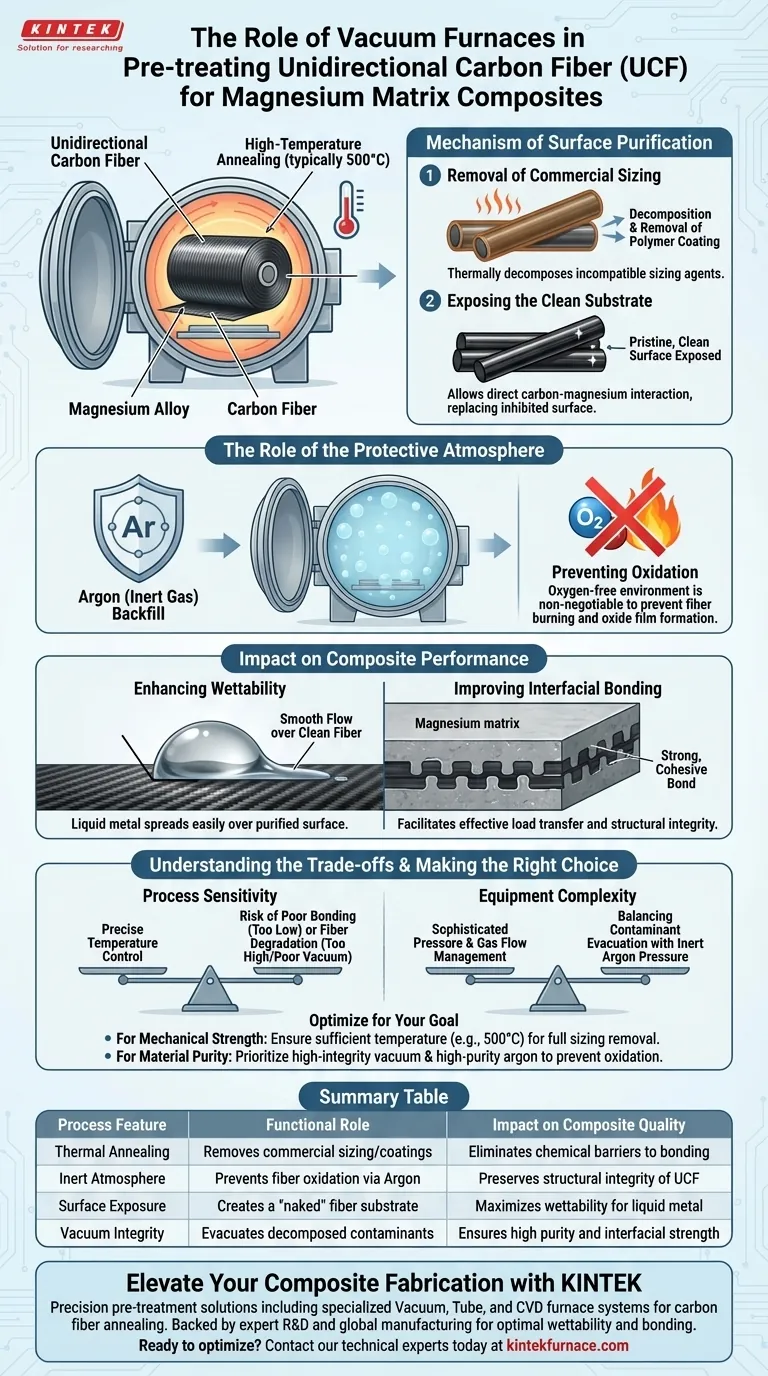

No pré-tratamento de Fibra de Carbono Unidirecional (UCF) para compósitos de matriz de magnésio, o forno a vácuo desempenha uma função crítica de purificação. Especificamente, ele realiza recozimento em alta temperatura (tipicamente a 500°C) para remover agentes de dimensionamento comerciais da superfície da fibra, mantendo um ambiente protetor.

O objetivo principal deste processo é substituir uma superfície quimicamente inibida por uma superfície prístina. Ao remover revestimentos comerciais em uma atmosfera livre de oxigênio, o forno a vácuo melhora significativamente a molhabilidade da fibra, garantindo que a matriz metálica possa formar uma ligação forte e coesa durante a fabricação do compósito.

O Mecanismo de Purificação da Superfície

Remoção de Dimensionamento Comercial

As fibras de carbono cruas normalmente chegam com uma camada de "dimensionamento" comercial (um revestimento polimérico) aplicado pelo fabricante para proteger as fibras durante o manuseio.

Este dimensionamento é frequentemente incompatível com matrizes metálicas como AZ31 (uma liga de magnésio). O forno a vácuo utiliza altas temperaturas para decompor termicamente e remover este revestimento.

Exposição do Substrato Limpo

Uma vez removido o dimensionamento, a superfície da fibra de carbono "nua" é exposta.

Esta superfície limpa é essencial porque permite a interação direta entre o carbono e a matriz de magnésio, em vez de ter uma camada intermediária de polímero queimado ou incompatível interferindo na conexão.

O Papel da Atmosfera Protetora

A Necessidade de Argônio

Embora o calor seja necessário para queimar o dimensionamento, o calor na presença de oxigênio destruiria a própria fibra de carbono.

O forno a vácuo resolve isso evacuando o ar e reabastecendo a câmara com um gás inerte, como o argônio.

Prevenção da Oxidação

Este ambiente livre de oxigênio é inegociável.

Se o oxigênio estivesse presente a 500°C, as fibras de carbono oxidariam (queimariam), e a matriz de magnésio (se presente nas etapas posteriores) formaria filmes de óxido que prejudicariam a transferência de calor e a ligação. O forno a vácuo cria uma "zona segura" para o tratamento térmico.

Impacto no Desempenho do Compósito

Melhora da Molhabilidade

"Molhabilidade" refere-se à facilidade com que um metal líquido se espalha sobre uma superfície sólida.

Ao remover o dimensionamento e prevenir a oxidação da superfície, o tratamento com forno a vácuo garante que a liga de magnésio possa fluir suavemente sobre e ao redor das fibras de carbono individuais.

Melhora da Ligação Interfacial

O objetivo final deste pré-tratamento é a integridade estrutural.

Uma superfície limpa e de alta energia facilita uma forte adesão entre a fibra e o metal. Isso resulta em um compósito onde a carga é efetivamente transferida da matriz para as fibras fortes, maximizando o desempenho mecânico.

Compreendendo os Compromissos

Sensibilidade do Processo

Embora eficaz, este processo depende fortemente de controle preciso de temperatura.

Se a temperatura for muito baixa, os agentes de dimensionamento podem não ser totalmente removidos, levando a uma ligação fraca. Se a temperatura for muito alta ou a integridade do vácuo for comprometida, a superfície da fibra pode degradar, enfraquecendo o compósito final.

Complexidade do Equipamento

Ao contrário de fornos de ar simples, os fornos a vácuo requerem gerenciamento sofisticado de pressão e fluxo de gás.

O sistema deve equilibrar a evacuação de contaminantes (dimensionamento decomposto) com a manutenção da pressão inerte de argônio para evitar o retrofluxo de ar.

Fazendo a Escolha Certa para o Seu Objetivo

Para otimizar o pré-tratamento de UCF para sua aplicação específica de compósito de magnésio:

- Se o seu foco principal for resistência mecânica: Certifique-se de que a temperatura de recozimento seja suficiente (por exemplo, 500°C) para remover completamente o dimensionamento, pois polímeros residuais atuam como defeitos que enfraquecem a interface.

- Se o seu foco principal for pureza do material: Priorize um vácuo de alta integridade e uma fonte de argônio de alta pureza para evitar até mesmo micro-níveis de oxidação na superfície da fibra.

O sucesso em compósitos de matriz de magnésio começa com uma interface de fibra quimicamente limpa, alcançada apenas através de recozimento a vácuo preciso.

Tabela Resumo:

| Característica do Processo | Papel Funcional | Impacto na Qualidade do Compósito |

|---|---|---|

| Recozimento Térmico | Remove dimensionamento/revestimentos comerciais | Elimina barreiras químicas à ligação |

| Atmosfera Inerte | Previne a oxidação da fibra via Argônio | Preserva a integridade estrutural da UCF |

| Exposição da Superfície | Cria um substrato de fibra "nu" | Maximiza a molhabilidade para metal líquido |

| Integridade do Vácuo | Evacua contaminantes decompostos | Garante alta pureza e força interfacial |

Eleve a Sua Fabricação de Compósitos com a KINTEK

O pré-tratamento de precisão é a base de compósitos de matriz de magnésio de alto desempenho. A KINTEK fornece soluções térmicas líderes na indústria, incluindo sistemas especializados de fornos a Vácuo, Tubulares e CVD projetados para os requisitos delicados de recozimento de fibra de carbono.

Apoiados por P&D especializado e excelência em fabricação global, nossos sistemas oferecem o controle preciso de temperatura e a pureza atmosférica necessárias para garantir a molhabilidade ideal da fibra e a ligação interfacial. Se você precisa de uma configuração de laboratório padrão ou de um forno de alta temperatura totalmente personalizado, a KINTEK oferece a confiabilidade que sua pesquisa exige.

Pronto para otimizar o desempenho do seu material? Entre em contato com nossos especialistas técnicos hoje mesmo para discutir as necessidades exclusivas do seu projeto.

Guia Visual

Produtos relacionados

- Forno para tratamento térmico por vácuo com revestimento de fibra cerâmica

- 2200 ℃ Forno de sinterização e tratamento térmico sob vácuo de tungsténio

- Forno de tratamento térmico de molibdénio sob vácuo

- Forno de sinterização por vácuo para tratamento térmico Forno de sinterização por vácuo para fios de molibdénio

- Forno de sinterização e tratamento térmico por indução a vácuo 600T

As pessoas também perguntam

- Como são vedadas as partes de conexão ativas em um forno a vácuo? Descubra o Papel dos Anéis O-Ring e do Resfriamento a Água

- Como os fornos a vácuo apoiam a pesquisa e o desenvolvimento? Desbloqueie Ambientes Puros e Controlados para Avanços

- Como um forno de sublimação a vácuo com movimento reológico beneficia o carvão de alta umidade? Otimizar a Velocidade de Produção

- Como funciona o sistema de resfriamento em um forno de recozimento a vácuo? Domine o Tratamento Térmico Eficiente para Seus Materiais

- Quais são as vantagens do tratamento térmico a vácuo em termos de deformação e oxidação? Alcance Estabilidade Dimensional e Qualidade de Superfície Superiores

- Por que é necessária uma fornalha de tratamento térmico a vácuo para IN718-CuCrZr? Maximize a resistência da ligação bimétalica

- Como um forno de sinterização a vácuo de alta temperatura facilita a sinterização de RS-SiC? Atingir Densidade e Pureza Máximas

- Como funciona um forno de sinterização? Domine o Processo para Propriedades de Material Superiores