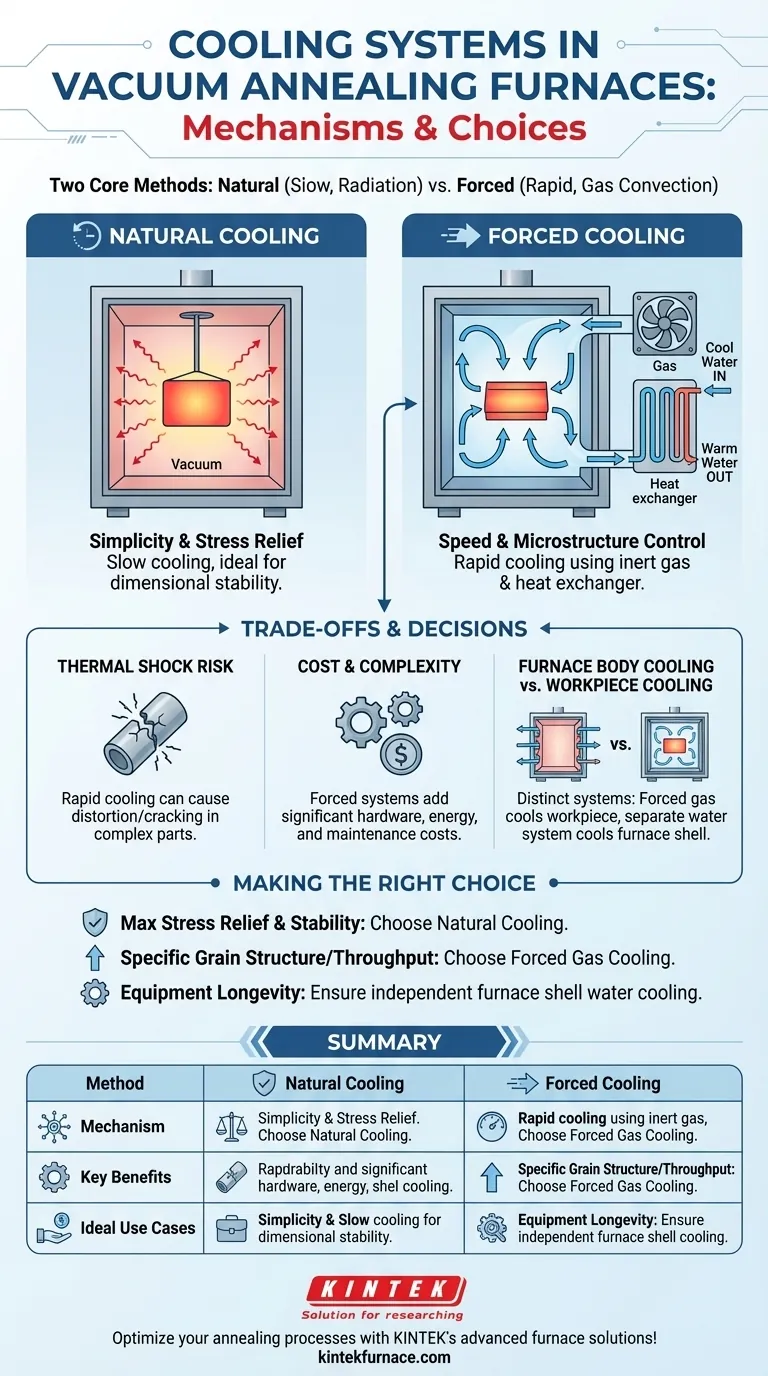

Em sua essência, um forno de recozimento a vácuo resfria uma peça usando um de dois métodos: lentamente, simplesmente permitindo que irradie calor no vácuo (resfriamento natural), ou rapidamente, introduzindo um gás inerte e circulando-o em alta velocidade através de um trocador de calor (resfriamento forçado). O sistema de resfriamento forçado usa um ventilador potente para mover o gás sobre a peça quente e, em seguida, através de um trocador de calor resfriado a água para remover a energia térmica.

A escolha entre o resfriamento natural lento e o resfriamento forçado rápido não é meramente uma questão de tempo de processo. É uma decisão fundamental que dita diretamente as propriedades metalúrgicas finais do material, como seu estresse interno, estrutura de grãos e dureza.

As Duas Filosofias de Resfriamento Primárias

No recozimento a vácuo, o resfriamento é tão crítico quanto o aquecimento. O método escolhido determina o estado final da peça após a conclusão do ciclo térmico.

Resfriamento Natural: Simplicidade e Alívio de Tensão

O resfriamento natural é o método mais direto. Depois que as etapas de aquecimento e permanência são concluídas, os elementos de aquecimento são simplesmente desligados.

A peça então esfria lentamente dentro da câmara do forno. O vácuo atua como um excelente isolante, o que significa que o calor só pode escapar por radiação, um processo muito mais lento do que a convecção. Este resfriamento lento e suave é ideal para maximizar o alívio de tensão e garantir alta estabilidade dimensional.

Resfriamento Forçado: Velocidade e Controle de Microestrutura

O resfriamento forçado é um processo ativo projetado para rápida redução de temperatura. Envolve o preenchimento da câmara evacuada do forno com um gás inerte de alta pureza, como nitrogênio ou argônio.

Este gás fornece um meio para a transferência de calor por convecção, que é muito mais eficiente do que apenas a radiação. Este método é usado quando propriedades específicas do material devem ser "fixadas" por um resfriamento mais rápido ou quando a produtividade é uma preocupação principal.

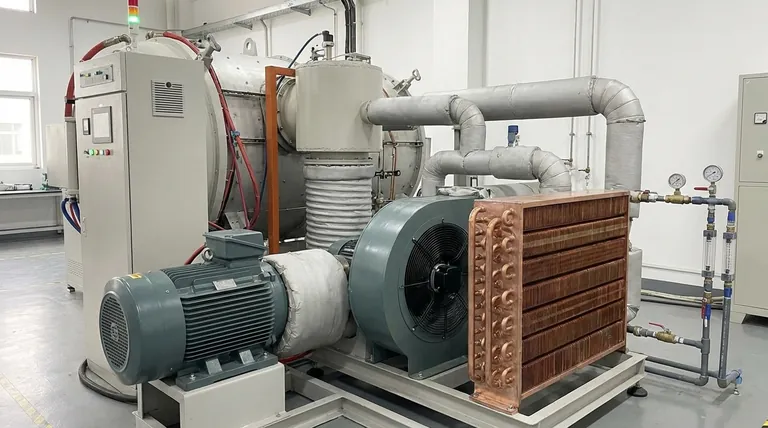

Anatomia de um Sistema de Resfriamento por Gás Forçado

Um sistema de resfriamento forçado é um circuito fechado projetado para mover o calor da peça para um meio externo da forma mais eficiente possível.

O Meio Gasoso Inerte

O vácuo é um isolante, portanto, para resfriar uma peça rapidamente, você deve introduzir um gás para transferir o calor. Gases inertes como nitrogênio ou argônio são usados porque não reagirão ou contaminarão a superfície quente da peça.

O Ventilador e Motor de Alta Potência

O coração do sistema é um motor de alta potência acionando um ventilador ou rotor de alta pressão. Este é o motor que circula vigorosamente o gás inerte por toda a câmara do forno em alta velocidade.

O Trocador de Calor

O trocador de calor é onde o calor é realmente removido do sistema. Conforme o gás quente é retirado da peça, ele é forçado através de um dispositivo tipo radiador, tipicamente feito de tubos e aletas de cobre.

A água fria circula por esses tubos, absorvendo a energia térmica do gás. O gás agora resfriado está então pronto para ser recirculado de volta para a peça.

O Caminho de Circulação do Gás

Os componentes trabalham em um circuito contínuo de alta velocidade. O ventilador empurra o gás frio do trocador de calor através de aletas guia que o direcionam uniformemente para a peça. O gás absorve calor, flui para longe da peça e é puxado de volta para o ventilador para ser empurrado através do trocador de calor novamente.

Entendendo as Trocas

A escolha de um método de resfriamento envolve equilibrar os objetivos metalúrgicos com a complexidade e o custo do processo. Não existe um único método "melhor"; a escolha correta depende inteiramente do resultado desejado para o material.

Resfriamento do Corpo do Forno vs. Resfriamento da Peça

É fundamental distinguir entre duas funções separadas de resfriamento a água. O sistema de resfriamento por gás forçado usa água em seu trocador de calor para resfriar a peça.

Separadamente, um sistema de resfriamento a água do forno circula água através da carcaça do forno, portas e vedações. Este sistema funciona continuamente para proteger o equipamento do superaquecimento e para ajudar a manter o alto vácuo exigido para o processo.

O Risco de Choque Térmico

A principal desvantagem do resfriamento forçado rápido é o potencial de introdução de estresse térmico ou choque na peça. Se a peça tiver geometria complexa com seções grossas e finas, o resfriamento rápido pode fazer com que ela se deforme ou até mesmo rache.

Custo e Complexidade

O resfriamento natural não requer hardware extra. Um sistema de resfriamento forçado adiciona complexidade e custo significativos, incluindo um motor potente, um grande ventilador, um trocador de calor a gás e os sistemas de tubulação e controle associados. Isso também aumenta o consumo de energia e os requisitos de manutenção.

Fazendo a Escolha Certa para o Seu Objetivo

Sua decisão sobre uma estratégia de resfriamento deve ser impulsionada pelos requisitos de uso final do componente que está sendo recozido.

- Se o seu foco principal é o máximo alívio de tensão e estabilidade dimensional: Use resfriamento natural (a vácuo), pois sua taxa lenta minimiza a introdução de novos gradientes térmicos e tensões internas.

- Se o seu foco principal é alcançar uma estrutura de grãos específica ou aumentar a produtividade: Use resfriamento por gás forçado para baixar rapidamente a temperatura e controlar a fase metalúrgica final do material.

- Se o seu foco principal é a longevidade do equipamento e a consistência do processo: Garanta que o sistema independente de resfriamento a água do forno para a carcaça e as vedações seja adequadamente mantido, pois isso protege todo o investimento, independentemente do método de resfriamento da peça.

Em última análise, dominar a fase de resfriamento é essencial para aproveitar todo o potencial do processo de recozimento a vácuo.

Tabela Resumo:

| Método de Resfriamento | Mecanismo | Principais Benefícios | Casos de Uso Ideais |

|---|---|---|---|

| Resfriamento Natural | O calor irradia no vácuo | Alívio de tensão, estabilidade dimensional | Maximizando a estabilidade do material |

| Resfriamento Forçado | Gás inerte circulado com ventilador e trocador de calor | Resfriamento rápido, controle de microestrutura | Alta produtividade, propriedades metalúrgicas específicas |

Otimize seus processos de recozimento com as soluções avançadas de fornos da KINTEK! Aproveitando excepcional P&D e fabricação interna, fornecemos a diversos laboratórios sistemas de fornos de alta temperatura sob medida, incluindo Fornos Mufla, Tubulares, Rotativos, Fornos a Vácuo & Atmosfera e Sistemas CVD/PECVD. Nossa forte capacidade de personalização profunda garante o alinhamento preciso com suas necessidades experimentais exclusivas para maior eficiência e resultados. Entre em contato conosco hoje para discutir como podemos apoiar seus objetivos!

Guia Visual

Produtos relacionados

- Forno de tratamento térmico de molibdénio sob vácuo

- 2200 ℃ Forno de sinterização e tratamento térmico sob vácuo de tungsténio

- Forno para tratamento térmico por vácuo com revestimento de fibra cerâmica

- Pequeno forno para tratamento térmico sob vácuo e sinterização de fios de tungsténio

- 2200 ℃ Forno de tratamento térmico a vácuo para grafite

As pessoas também perguntam

- Por que um alto vácuo é essencial para a sinterização de Ti-6Al-4V? Proteja suas ligas contra fragilização

- Qual o papel de um forno de tratamento térmico a vácuo de alta temperatura no pós-processamento de TBC? Aumentar a Adesão do Revestimento

- Qual é o propósito de definir um estágio de permanência em temperatura intermediária? Eliminar defeitos na sinterização a vácuo

- Qual é o papel das bombas de vácuo em um forno de tratamento térmico a vácuo? Desbloqueie a Metalurgia Superior com Ambientes Controlados

- Por que um ambiente de alto vácuo é necessário para a sinterização de compósitos Cu/Ti3SiC2/C/MWCNTs? Alcançar Pureza do Material