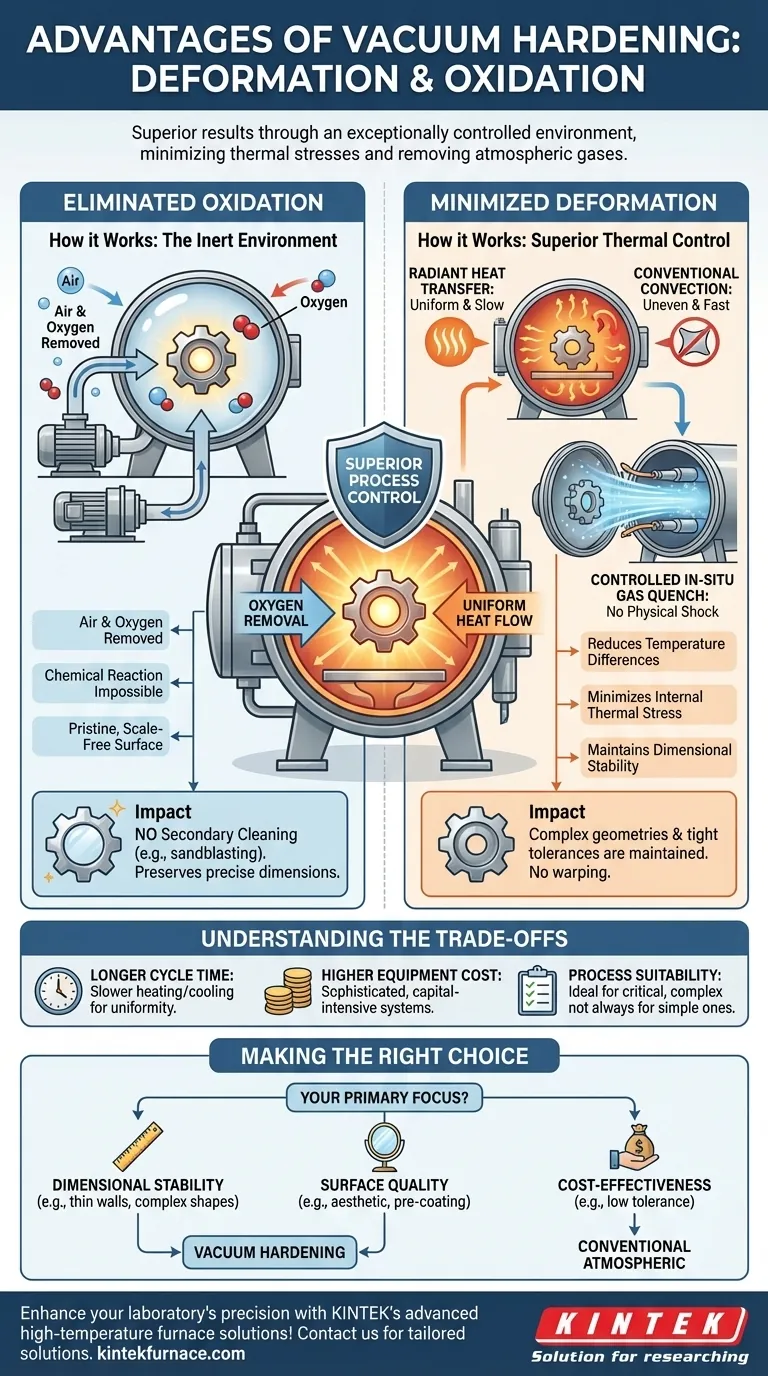

Em termos de deformação e oxidação, o tratamento térmico a vácuo oferece resultados superiores ao proporcionar um ambiente excepcionalmente controlado. O processo praticamente elimina a oxidação ao remover gases atmosféricos e minimiza a deformação ao garantir um aquecimento e resfriamento lentos e uniformes, o que reduz drasticamente as tensões térmicas internas que fazem com que as peças se deformem.

A principal vantagem do tratamento térmico a vácuo reside na sua física fundamental. Ao remover o oxigênio, ele previne reações químicas de superfície (oxidação). Ao depender da transferência de calor por radiação, ele minimiza as diferenças de temperatura dentro da peça, que é o principal motor da distorção e empenamento durante o tratamento térmico.

Como o Tratamento Térmico a Vácuo Elimina a Oxidação

O benefício mais evidente de processar peças em um forno a vácuo é a prevenção completa da oxidação superficial e da descarbonetação.

O Princípio do Ambiente Inerte

Um forno a vácuo funciona usando bombas potentes para remover o ar — e especificamente o oxigênio — da câmara de aquecimento antes que a temperatura suba.

Como a oxidação é uma reação química entre a superfície metálica quente e o oxigênio, remover o oxigênio impossibilita a reação. A peça é aquecida, mantida em patamar e resfriada em um ambiente quimicamente inerte.

O Impacto na Integridade da Superfície

Esta ausência de reação resulta em peças que saem do forno com uma superfície brilhante, limpa e livre de carepa.

Este acabamento imaculado frequentemente elimina a necessidade de operações de limpeza secundárias, como jateamento, retificação ou decapagem química, economizando tempo e custos, ao mesmo tempo que preserva as dimensões precisas da superfície da peça.

Por Que o Tratamento Térmico a Vácuo Minimiza a Deformação

A deformação, como empenamento ou mudança dimensional, é uma grande preocupação no tratamento térmico. O tratamento térmico a vácuo mitiga esse risco por meio de um controle térmico superior.

A Causa Raiz: Tensão Térmica

A maior parte da deformação é causada pela tensão térmica. Isso ocorre quando uma parte de um componente aquece ou esfria mais rápido do que outra, criando forças internas que puxam e empurram o material para fora de sua forma.

Aquecimento Uniforme por Radiação

Em um forno convencional, o calor é transferido principalmente por convecção (correntes de ar quente), o que pode aquecer a superfície e as seções finas de uma peça muito mais rapidamente do que seu núcleo.

No vácuo, o calor é transferido principalmente por radiação térmica. Este método aquece a peça de forma mais lenta e uniforme, reduzindo significativamente a diferença de temperatura entre a superfície e o núcleo. Este aquecimento uniforme minimiza o acúmulo de tensão interna.

Resfriamento Controlado (Têmpera)

Após o aquecimento, a etapa de têmpera (resfriamento) também é altamente controlada. Em vez de mergulhar o componente quente em um líquido como óleo ou água, a têmpera a vácuo geralmente usa um jato de gás inerte de alta pressão.

Crucialmente, a peça pode ser resfriada in-situ (em sua posição original), evitando o choque físico e a mudança de temperatura rápida e desigual associada à movimentação e submersão de um componente. Esta têmpera lenta e controlada é a etapa final para prevenir a distorção.

Compreendendo as Compensações

Embora o tratamento térmico a vácuo ofereça vantagens claras, é essencial reconhecer seu contexto operacional e suas limitações para tomar uma decisão informada.

Tempo de Ciclo

O aquecimento "lento e uniforme" que minimiza a deformação também significa que os tempos de ciclo do forno a vácuo são geralmente mais longos do que os dos fornos atmosféricos convencionais. Isso pode afetar a produtividade para produção de alto volume.

Equipamento e Custo

Fornos a vácuo são equipamentos sofisticados com alto custo de capital. O custo por peça para o tratamento térmico a vácuo pode ser maior do que para componentes mais simples e menos críticos tratados em um forno convencional.

Adequação do Processo

Embora altamente versátil, o tratamento térmico a vácuo nem sempre é necessário. Para peças simples com tolerâncias dimensionais folgadas, onde uma superfície com carepa ou descolorida é aceitável ou facilmente removível, um processo atmosférico menos caro pode ser suficiente.

Fazendo a Escolha Certa para Sua Aplicação

Selecionar o processo de tratamento térmico correto requer alinhar as capacidades do método com os requisitos específicos do seu componente.

- Se seu foco principal for a estabilidade dimensional: O tratamento térmico a vácuo é a escolha superior para peças com geometrias complexas, tolerâncias apertadas ou paredes finas que são propensas a empenar.

- Se seu foco principal for a qualidade da superfície: O tratamento térmico a vácuo é ideal para componentes que exigem um acabamento imaculado e sem carepa por razões estéticas ou como preparação para um processo subsequente, como revestimento PVD ou nitretação.

- Se seu foco principal for a relação custo-benefício para peças de baixa tolerância: Um tratamento térmico atmosférico convencional pode ser uma escolha mais econômica, desde que a limpeza pós-processo e algum nível de distorção sejam aceitáveis.

Em última análise, entender os princípios por trás do processo permite que você especifique um tratamento térmico que entregue o desempenho necessário sem exagerar na engenharia da solução.

Tabela Resumo:

| Vantagem | Benefício Principal |

|---|---|

| Deformação Mínima | Aquecimento uniforme e resfriamento controlado reduzem a tensão térmica e o empenamento. |

| Oxidação Eliminada | O ambiente inerte a vácuo previne reações superficiais, garantindo acabamentos sem carepa. |

Aumente a precisão do seu laboratório com as soluções avançadas de fornos de alta temperatura da KINTEK! Alavancando P&D excepcional e fabricação interna, oferecemos fornos Mufla, Tubulares, Rotativos, a Vácuo e com Atmosfera, e Sistemas CVD/PECVD. Nossa forte capacidade de personalização profunda garante que atendemos às suas necessidades experimentais exclusivas para resultados superiores de tratamento térmico. Entre em contato conosco hoje para discutir como nossas soluções personalizadas podem otimizar seus processos e entregar resultados excepcionais para suas aplicações específicas!

Guia Visual

Produtos relacionados

- Forno para tratamento térmico por vácuo com revestimento de fibra cerâmica

- Forno de sinterização e tratamento térmico por indução a vácuo 600T

- Forno para prensagem a quente com vácuo Forno tubular para prensagem a vácuo com aquecimento

- Forno de sinterização para tratamento térmico a vácuo com pressão para sinterização a vácuo

- Pequeno forno para tratamento térmico sob vácuo e sinterização de fios de tungsténio

As pessoas também perguntam

- Quais são as características operacionais gerais de um forno a vácuo? Alcance Pureza e Precisão Superior de Materiais

- Qual o papel de um forno de tratamento térmico a vácuo de alta temperatura no pós-processamento de TBC? Aumentar a Adesão do Revestimento

- Quais são as funções de um forno de alto vácuo para ligas CoReCr? Alcançar precisão microestrutural e estabilidade de fase

- Qual o papel de um forno de tratamento térmico a vácuo de alta temperatura no LP-DED? Otimize a Integridade da Liga Hoje

- Quais são os procedimentos adequados para manusear a porta do forno e as amostras em um forno a vácuo? Garanta a Integridade e Segurança do Processo