Em sua essência, um forno de sinterização funciona aquecendo um material em pó compactado a uma alta temperatura, logo abaixo do seu ponto de fusão. Esse calor intenso faz com que as partículas individuais se liguem e se fundam, transformando o pó solto em um objeto sólido e denso com resistência e integridade significativamente aumentadas. A chave é aplicar esse calor em um ambiente altamente controlado para alcançar propriedades específicas do material sem liquefazer a substância.

O propósito fundamental de um forno de sinterização não é simplesmente aquecer um material, mas gerenciar com precisão a temperatura, o tempo e a atmosfera para induzir a difusão atômica entre as partículas, aprimorando fundamentalmente a densidade e a resistência mecânica do material.

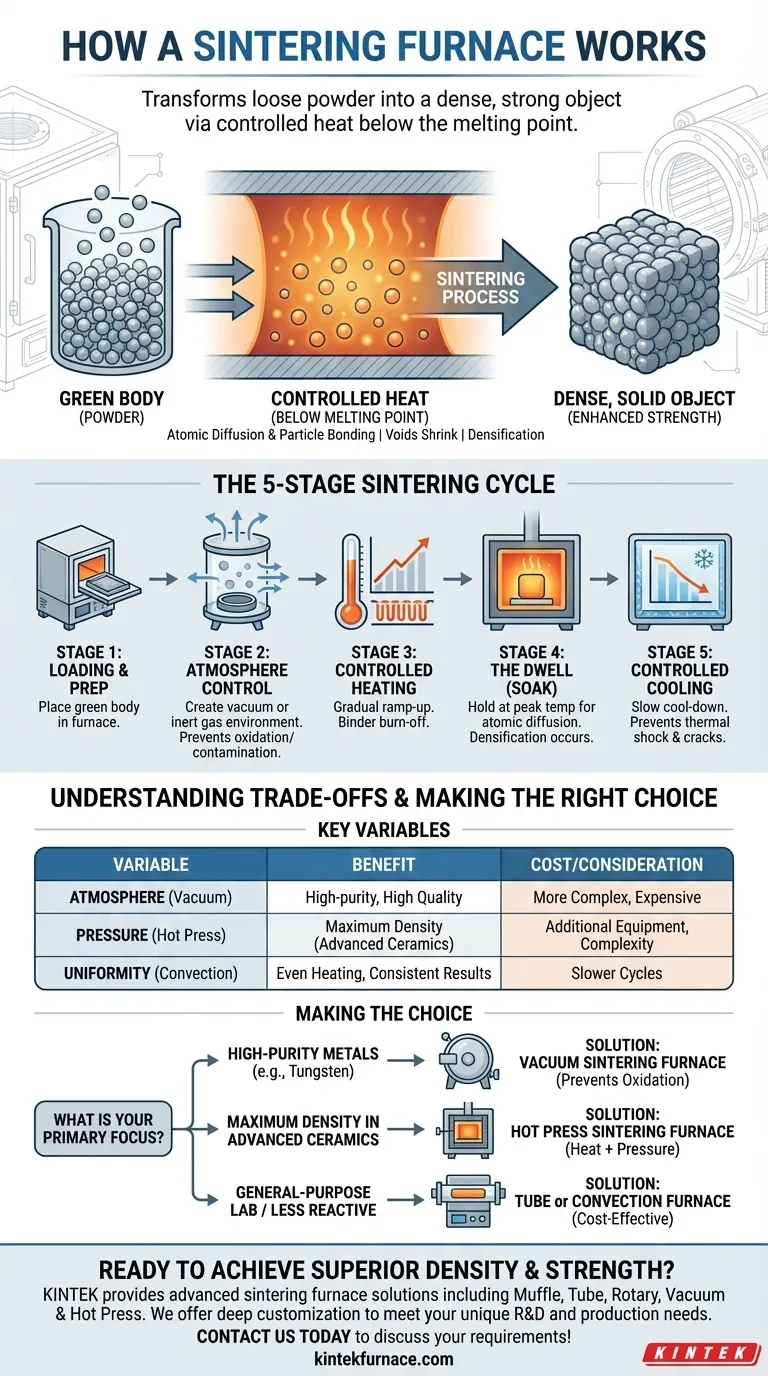

O Princípio Fundamental: Sinterização Explicada

Para entender como o forno funciona, você deve primeiro entender o objetivo da sinterização em si. É um processo de tratamento térmico para consolidar materiais em pó.

Do Pó à Massa Sólida

O ponto de partida é um "corpo verde", que é um pó levemente compactado, muitas vezes mantido unido por um aglutinante. O objetivo do forno é transformar esse objeto frágil em uma peça sólida e durável.

O Papel da Temperatura (Sem Derreter)

O forno aplica calor para energizar os átomos dentro das partículas de pó. À medida que a temperatura sobe, os átomos se difundem através das fronteiras das partículas, criando fortes ligações químicas ou "pescoços" onde elas se tocam. Crucialmente, isso acontece abaixo do ponto de fusão do material, preservando a forma do objeto.

O Objetivo: Densidade e Resistência Aprimoradas

À medida que as partículas se fundem, os vazios e poros entre elas encolhem, fazendo com que toda a peça se densifique e se torne mais forte. O produto final é uma massa sólida com propriedades mecânicas muito superiores ao compactado de pó inicial.

Dentro do Processo de Sinterização: Uma Análise Passo a Passo

Um ciclo de sinterização típico é uma sequência de estágios cuidadosamente orquestrada, cada um crítico para o resultado final.

Estágio 1: Carregamento e Preparação

O corpo verde, frequentemente feito de pó cerâmico ou metálico, é cuidadosamente colocado dentro da câmara do forno.

Estágio 2: Controle da Atmosfera

Para muitos materiais, especialmente metais reativos, esta é a etapa mais crítica. O forno cria um vácuo bombeando os gases atmosféricos. Isso evita a oxidação e a contaminação, que comprometeriam a pureza e as propriedades finais do material.

Estágio 3: Aumento Controlado da Temperatura

Os elementos de aquecimento do forno (ou bobinas de indução em alguns projetos) começam a elevar a temperatura. Esse aumento deve ser gradual e precisamente controlado para garantir que a peça aqueça uniformemente e para permitir que quaisquer aglutinantes queimem completamente.

Estágio 4: Fase de Permanência ou "Imersão"

O forno mantém o material em sua temperatura máxima de sinterização—frequentemente entre 1300°C e 1600°C para materiais como zircônia. Durante este tempo de "imersão", ocorrem a difusão atômica crítica e a ligação das partículas, levando à densificação.

Estágio 5: Resfriamento Controlado

Finalmente, o forno inicia uma fase de resfriamento lenta e controlada. Resfriar muito rapidamente pode criar tensões internas, levando a choque térmico e rachaduras no produto final.

Entendendo as Compensações

A escolha do processo de sinterização envolve equilibrar qualidade, custo e requisitos do material.

Atmosfera vs. Custo

Operar em um ambiente de vácuo ou gás controlado produz peças de altíssima pureza e qualidade. No entanto, o equipamento é significativamente mais complexo e caro do que os fornos que operam ao ar livre.

Pressão como Variável Crítica

Alguns materiais, particularmente cerâmicas avançadas, são difíceis de densificar apenas com calor. Um forno de sinterização por prensagem a quente aplica alta pressão simultaneamente com alta temperatura. Isso força fisicamente as partículas a se unirem, alcançando densidades que seriam impossíveis de outra forma.

Uniformidade vs. Velocidade

Garantir a distribuição uniforme do calor é fundamental. Métodos como convecção mecânica, que usa ventiladores e defletores, fornecem um aquecimento mais uniforme do que a simples convecção por gravidade. No entanto, alcançar a uniformidade perfeita geralmente requer ciclos de aquecimento e resfriamento mais lentos, estendendo o tempo total do processo.

Fazendo a Escolha Certa para o Seu Material

O tipo de forno e processo que você precisa depende inteiramente do seu material e do resultado desejado.

- Se o seu foco principal são metais refratários de alta pureza (ex: tungstênio): Você deve usar um forno de sinterização a vácuo para evitar a oxidação e garantir a integridade do material.

- Se o seu foco principal é alcançar a densidade máxima em cerâmicas avançadas: Um forno de sinterização por prensagem a quente que combina calor e pressão é frequentemente a única solução eficaz.

- Se o seu foco principal é trabalho geral de laboratório ou materiais menos reativos: Um forno de tubo ou de convecção mais simples e econômico pode ser perfeitamente suficiente para suas necessidades.

Em última análise, dominar o processo de sinterização vem de entender que o forno é uma ferramenta para manipular precisamente a estrutura atômica de um material.

Tabela de Resumo:

| Estágio do Processo | Função Principal | Variáveis Críticas |

|---|---|---|

| Controle da Atmosfera | Previne oxidação/contaminação | Vácuo ou ambiente de gás específico |

| Aumento da Temperatura | Garante aquecimento uniforme e remoção do aglutinante | Taxa de aquecimento controlada |

| Fase de Permanência (Imersão) | Permite a difusão atômica e a ligação das partículas | Temperatura de pico e tempo |

| Resfriamento Controlado | Previne choque térmico e tensões internas | Taxa de resfriamento controlada |

Pronto para alcançar densidade e resistência de material superiores?

Aproveitando P&D excepcional e fabricação interna, a KINTEK fornece a laboratórios diversos soluções avançadas de fornos de sinterização. Nossa linha de produtos, incluindo Fornos de Mufa, Tubo, Rotativos, Fornos a Vácuo e com Atmosfera, e Sistemas CVD/PECVD, é complementada por nossa forte capacidade de personalização profunda para atender precisamente às suas necessidades exclusivas de sinterização—se você precisa de ambientes a vácuo de alta pureza para metais refratários ou prensagem a quente de alta pressão para cerâmicas avançadas.

Entre em contato conosco hoje para discutir como nossa experiência em sinterização pode aprimorar seus resultados de P&D e produção!

Guia Visual

Produtos relacionados

- Forno de sinterização para tratamento térmico a vácuo com pressão para sinterização a vácuo

- Forno de sinterização e tratamento térmico por indução a vácuo 600T

- Forno de prensa de vácuo para cerâmica de sinterização de zircónio de porcelana dentária

- Forno para prensagem a quente com vácuo Forno tubular para prensagem a vácuo com aquecimento

- Forno de prensagem a vácuo a quente Máquina de prensagem a vácuo aquecida

As pessoas também perguntam

- Por que um ambiente de vácuo é essencial para a sinterização de titânio? Garante alta pureza e elimina a fragilidade

- Qual papel um forno de prensagem a quente a vácuo desempenha na síntese de TiBw/TA15? Melhora o desempenho de compósitos in-situ

- Como a aplicação de pressão em um forno de prensagem a quente a vácuo facilita a sinterização de compósitos de cobre? Otimizar Densidade

- Quais são as vantagens de um forno de sinterização por prensagem a quente a vácuo para compósitos de cobre e terras raras? Densidade e Pureza

- Como os fornos de sinterização a vácuo e de recozimento contribuem para a densificação de ímãs de NdFeB?