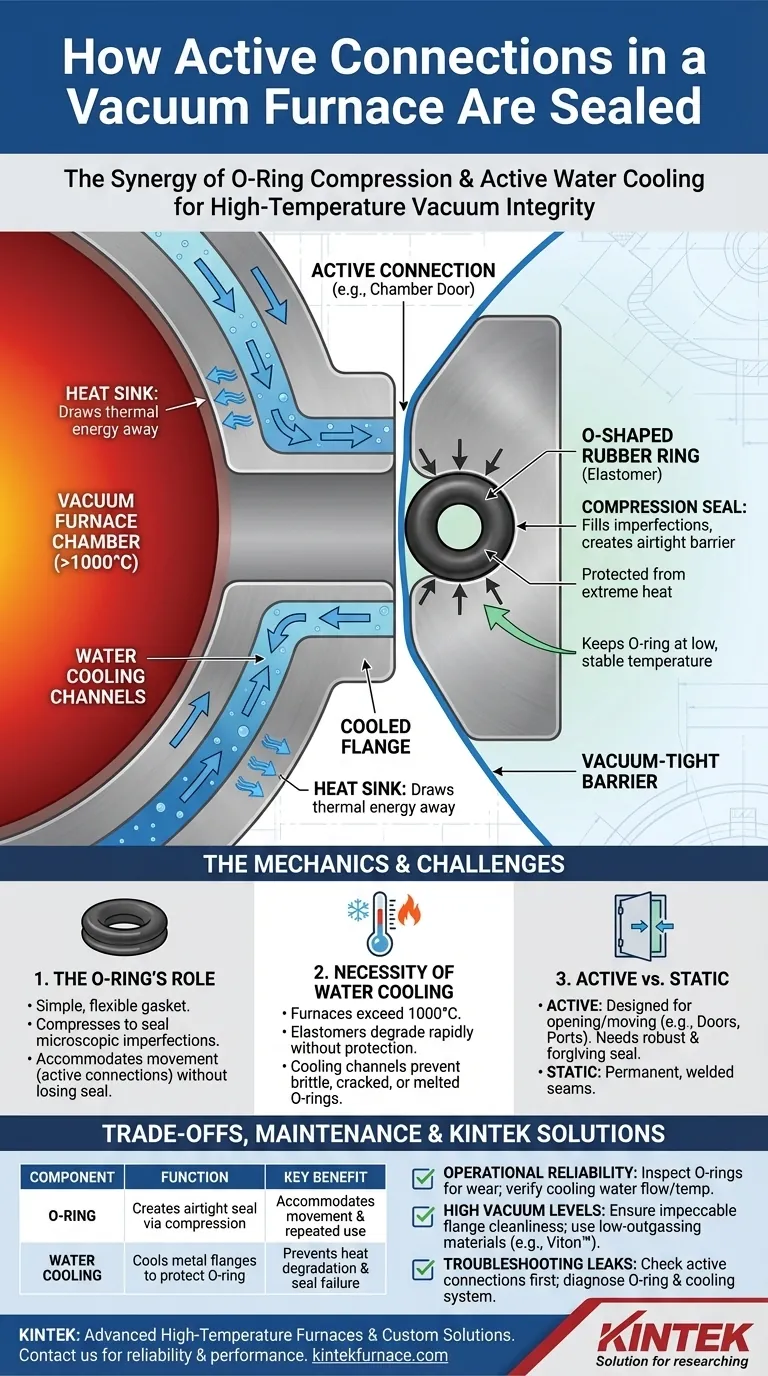

Em resumo, as partes de conexão ativas em um forno a vácuo são vedadas usando anéis de borracha em forma de O. Para proteger esses anéis do calor extremo do forno e manter a integridade da vedação, as conexões são ativamente resfriadas com água.

O principal desafio de vedar um forno a vácuo é proteger a vedação do calor que o próprio forno foi projetado para gerar. A solução padrão combina um componente simples e eficaz — o anel O-ring de borracha — com um sistema de suporte vital na forma de resfriamento a água, que mantém a vedação dentro de sua temperatura operacional segura.

A Mecânica de uma Vedação a Vácuo Ativa

Para entender como um forno a vácuo mantém sua integridade, devemos observar os dois componentes principais responsáveis por vedar as partes que precisam se mover ou ser acessadas.

O Papel do Anel de Borracha em Forma de O

Um anel O-ring é uma gaxeta simples, em forma de donut, geralmente feita de um elastômero como a borracha. Quando colocado em um sulco entre duas peças de conexão, ele é comprimido.

Essa compressão deforma o anel O-ring, fazendo com que ele preencha as imperfeições microscópicas nas superfícies metálicas. Isso cria uma barreira hermética (ou à prova de vácuo), impedindo que a atmosfera vaze para a câmara do forno.

Os anéis O-ring são ideais para conexões ativas porque sua flexibilidade pode acomodar pequenos movimentos ou aberturas e fechamentos repetidos sem perder a vedação.

A Necessidade de Resfriamento a Água

Fornos a vácuo operam em temperaturas extremamente altas, muitas vezes excedendo 1000°C (1832°F). No entanto, os anéis O-ring de elastômero se degradam rapidamente em temperaturas muito inferiores a essa.

Sem proteção, o calor faria a borracha ficar quebradiça, rachar ou derreter, levando a uma falha catastrófica da vedação e perda de vácuo.

Para evitar isso, as flanges metálicas que abrigam o anel O-ring possuem canais internos por onde a água fria é constantemente circulada. Este sistema de resfriamento a água atua como um dissipador de calor, retirando a energia térmica da conexão e mantendo o anel O-ring em uma temperatura baixa e estável.

Por Que as Conexões "Ativas" São Diferentes

Nem todas as vedações em um forno são iguais. A distinção entre conexões ativas e estáticas dita a estratégia de vedação.

Definindo uma Conexão Ativa

Uma conexão ativa refere-se a qualquer parte do forno projetada para ser aberta, fechada ou movida durante a operação ou entre ciclos. Exemplos comuns incluem:

- A porta principal da câmara

- Portas para inserção ou movimentação de sondas de sensor

- Transmissões rotativas para manipuladores internos

Estes contrastam com as conexões estáticas, como costuras soldadas no corpo do forno, que são permanentes e não projetadas para acesso.

O Desafio da Vedação Dinâmica

O movimento cria um desafio significativo para manter uma vedação perfeita. Uma conexão ativa requer uma vedação que seja robusta e tolerante.

A combinação de um anel O-ring flexível e uma flange rígida e resfriada a água fornece a solução perfeita. O anel O-ring mantém a vedação durante pequenos deslocamentos, enquanto a flange resfriada fornece uma base estável e com temperatura controlada.

Compreendendo as Compensações e Pontos de Falha

Embora eficaz, este método de vedação depende do funcionamento adequado de todas as suas partes. Entender suas limitações é fundamental para uma operação confiável.

Sensibilidade à Temperatura da Vedação

A integridade de todo o sistema depende do anel O-ring de elastômero. Isso torna o circuito de resfriamento a água um componente crítico. Qualquer interrupção no fluxo de água — devido a falha da bomba, bloqueio ou vazamento — levará rapidamente ao superaquecimento do anel O-ring e à falha da vedação a vácuo.

Desgaste do Material e Contaminação

Os anéis O-ring são componentes consumíveis. A cada ciclo de compressão, eles sofrem desgaste e podem eventualmente sofrer "fadiga por compressão" (compression set), momento em que não retornam mais à sua forma original, enfraquecendo a vedação.

Além disso, o próprio material do anel O-ring pode ser uma fonte de contaminação em ambientes de alto vácuo através de um processo chamado desgaseificação (outgassing). O uso de um material de alta qualidade e classificado para vácuo, como Viton™, é crucial para aplicações sensíveis a impurezas.

Fazendo a Escolha Certa Para o Seu Objetivo

A manutenção adequada e a consciência dessas conexões são cruciais para o sucesso da operação do forno a vácuo. Seu foco determinará suas prioridades de manutenção.

- Se seu foco principal for a confiabilidade operacional: Inspecione regularmente os anéis O-ring em busca de sinais de desgaste, rachaduras ou achatamento, e verifique se a água de resfriamento está fluindo na taxa e temperatura corretas.

- Se seu foco principal for atingir altos níveis de vácuo: Certifique-se de que todas as superfícies da flange estejam impecavelmente limpas antes da montagem, pois até mesmo uma pequena partícula pode criar um caminho de vazamento, e use apenas anéis O-ring certificados de baixa desgaseificação.

- Se seu foco principal for solucionar um vazamento de vácuo: Conexões ativas são os pontos de vazamento mais comuns. Comece seu diagnóstico verificando a integridade do anel O-ring e confirmando o funcionamento adequado do sistema de resfriamento ao redor da vedação suspeita.

Ao entender a interação entre o simples anel O-ring e seu sistema de resfriamento crítico, você pode garantir a confiabilidade e o desempenho do seu forno a vácuo.

Tabela de Resumo:

| Componente | Função | Benefício Principal |

|---|---|---|

| Anel O-Ring | Cria vedação hermética por compressão | Acomoda movimento e uso repetido |

| Resfriamento a Água | Resfria as flanges metálicas para proteger o anel O-ring | Previne a degradação pelo calor e falha da vedação |

Precisa de soluções confiáveis para fornos a vácuo? A KINTEK alavanca P&D excepcional e fabricação interna para fornecer fornos avançados de alta temperatura, incluindo Fornos a Vácuo e com Atmosfera e Sistemas CVD/PECVD. Com fortes capacidades de personalização profunda, atendemos com precisão aos seus requisitos experimentais exclusivos. Entre em contato conosco hoje para aprimorar a eficiência e o desempenho do seu laboratório!

Guia Visual

Produtos relacionados

- Forno de sinterização para tratamento térmico a vácuo com pressão para sinterização a vácuo

- 2200 ℃ Forno de sinterização e tratamento térmico sob vácuo de tungsténio

- Forno para tratamento térmico por vácuo com revestimento de fibra cerâmica

- Forno de tratamento térmico de molibdénio sob vácuo

- 2200 ℃ Forno de tratamento térmico a vácuo para grafite

As pessoas também perguntam

- Qual papel um forno de prensagem a quente a vácuo desempenha na síntese de TiBw/TA15? Melhora o desempenho de compósitos in-situ

- Como os fornos de sinterização a vácuo e de recozimento contribuem para a densificação de ímãs de NdFeB?

- Por que o equipamento de sinterização deve manter um alto vácuo para carbonetos de alta entropia? Garanta pureza de fase e densidade máxima

- Qual é a função de um forno de sinterização a vácuo em revestimentos de CoNiCrAlY? Reparação de Microestruturas Pulverizadas a Frio

- Qual é a função de um forno de sinterização a vácuo no processo SAGBD? Otimizar a Coercividade Magnética e o Desempenho