Um forno de sublimação a vácuo equipado com capacidades de movimento reológico transforma o processamento de adsorventes de carvão, permitindo o tratamento direto de materiais com teores de umidade de até 20%. Utilizando colunas de superfície inclinada e alimentação por vibração, este design força os materiais a granel a se moverem pela zona de alta temperatura em um estado semelhante a um fluido sob a ação da gravidade, eliminando completamente a necessidade de uma etapa de pré-secagem separada e demorada.

A integração do fluxo reológico induzido pela gravidade aumenta a área superficial específica do material exposto ao calor, permitindo o processamento eficiente e direto de adsorventes de alta umidade e otimizando significativamente as linhas de produção.

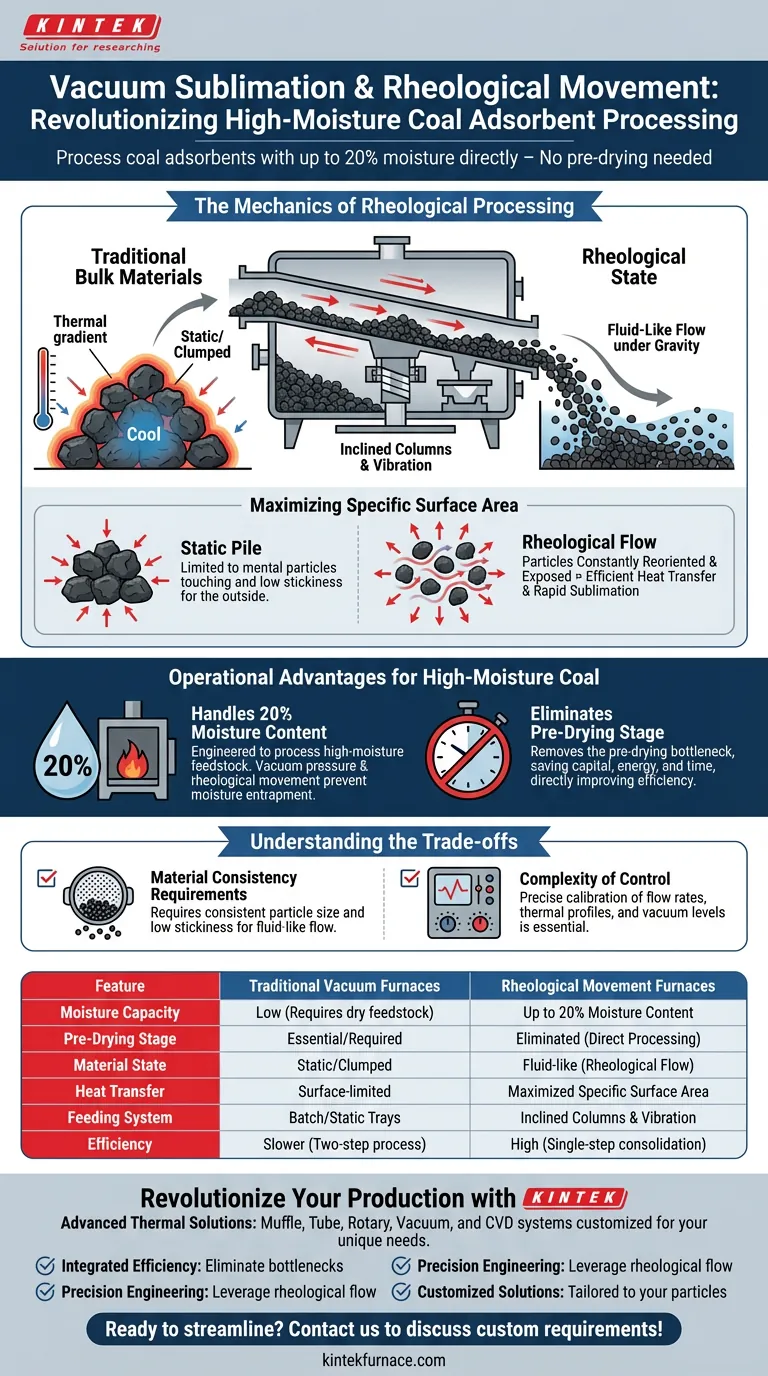

A Mecânica do Processamento Reológico

Para entender por que este design de forno é superior para aplicações de alta umidade, é preciso analisar como ele manipula o estado físico do material.

Induzindo um Estado Semelhante a um Fluido

Materiais a granel padrão frequentemente se aglomeram ou empilham, criando gradientes térmicos onde o exterior está quente e o interior permanece frio.

Este forno usa colunas de superfície inclinada combinadas com sistemas de alimentação por vibração.

Esta combinação permite que materiais sólidos a granel se movam através do forno em um estado reológico. Essencialmente, as partículas sólidas fluem como um fluido sob a influência da gravidade.

Maximizando a Área Superficial Específica

A principal vantagem técnica deste estado de fluxo é a maximização da área superficial.

À medida que o material flui reologicamente, as partículas são constantemente reorientadas e expostas.

Isso aumenta a área superficial específica disponível para transferência de calor e sublimação, garantindo que a umidade seja liberada de forma rápida e uniforme, em vez de ficar presa dentro de uma pilha estática.

Vantagens Operacionais para Carvão de Alta Umidade

A característica definidora desta tecnologia é sua capacidade de lidar com matéria-prima úmida que paralisaria sistemas tradicionais.

Manuseio de 20% de Teor de Umidade

Fornos a vácuo padrão geralmente exigem que os materiais sejam relativamente secos para manter a integridade do vácuo e a velocidade do processo.

Este design específico é projetado para processar adsorventes de carvão com níveis de umidade de até 20%.

A combinação da pressão de vácuo (que diminui o ponto de ebulição da água) e o movimento reológico (que impede o aprisionamento de umidade) permite que o forno lide efetivamente com essa carga significativa de água.

Eliminando a Etapa de Pré-Secagem

Em fluxos de trabalho convencionais, o carvão de alta umidade requer uma fase dedicada de pré-secagem antes de entrar no forno de sublimação.

Isso adiciona despesas de capital, custos de energia e tempo ao ciclo de fabricação.

Ao lidar com a umidade diretamente na zona de sublimação, este forno remove o gargalo da pré-secagem, melhorando diretamente a eficiência geral da produção.

Compreendendo as Compensações

Embora esta tecnologia ofereça ganhos significativos de eficiência, é essencial considerar as restrições operacionais inerentes ao processamento reológico.

Requisitos de Consistência do Material

O fluxo reológico depende fortemente das características físicas da matéria-prima.

Se o adsorvente de carvão for inconsistente no tamanho das partículas ou excessivamente pegajoso, ele pode resistir ao fluxo semelhante a um fluido, apesar da vibração.

Os operadores devem garantir que a matéria-prima esteja dentro de uma faixa física específica para manter os benefícios da alimentação por gravidade inclinada.

Complexidade do Controle

A introdução de vibração e mecânica de fluxo adiciona variáveis à equação de controle do processo.

Ao contrário de um forno de batelada estático, você deve gerenciar as taxas de fluxo em conjunto com os perfis térmicos e os níveis de vácuo.

É necessária uma calibração precisa para garantir que o material passe a quantidade exata de tempo na zona quente para atingir a sublimação sem sub-processamento.

Fazendo a Escolha Certa para o Seu Objetivo

Ao avaliar esta tecnologia de forno para sua linha de produção, considere seus gargalos de processamento específicos.

- Se o seu foco principal é a Velocidade de Produção: Este sistema é ideal porque consolida a secagem e a sublimação em uma única etapa, eliminando completamente a fase de pré-secagem.

- Se o seu foco principal é a Versatilidade da Matéria-Prima: Certifique-se de que as características do seu material (tamanho de partícula e pegajosidade) sejam compatíveis com sistemas de vibração alimentados por gravidade para garantir um fluxo reológico consistente.

Ao alavancar o movimento reológico, você transforma o desafio físico do alto teor de umidade em uma variável gerenciável, otimizando seu caminho para um produto adsorvente finalizado.

Tabela Resumo:

| Recurso | Fornos a Vácuo Tradicionais | Fornos com Movimento Reológico |

|---|---|---|

| Capacidade de Umidade | Baixa (Requer matéria-prima seca) | Até 20% de Teor de Umidade |

| Etapa de Pré-Secagem | Essencial/Obrigatória | Eliminada (Processamento Direto) |

| Estado do Material | Estático/Aglomerado | Semelhante a um Fluido (Fluxo Reológico) |

| Transferência de Calor | Limitada à Superfície | Área Superficial Específica Maximizada |

| Sistema de Alimentação | Bandejas Estáticas/Em Lote | Colunas Inclinadas e Vibração |

| Eficiência | Mais Lenta (Processo de duas etapas) | Alta (Consolidação em etapa única) |

Revolucione Sua Produção de Adsorventes com a KINTEK

Sua linha de produção está paralisada por etapas demoradas de pré-secagem? A KINTEK é especializada em soluções térmicas avançadas projetadas para lidar com seus desafios de material mais difíceis. Apoiados por P&D e fabricação de ponta, oferecemos sistemas Muffle, Tubulares, Rotativos, a Vácuo e CVD, todos personalizáveis às suas necessidades exclusivas de processamento.

Ao escolher a KINTEK, você ganha:

- Eficiência Integrada: Elimine gargalos com fornos capazes de lidar diretamente com matéria-prima de alta umidade.

- Engenharia de Precisão: Alavanque o fluxo reológico induzido pela gravidade para transferência de calor superior e consistência do material.

- Soluções Personalizadas: Nossos sistemas de alta temperatura são adaptados às suas necessidades específicas de tamanho de partícula e sublimação.

Pronto para otimizar seu fluxo de trabalho de laboratório ou industrial? Entre em contato conosco hoje para discutir seus requisitos de forno personalizados!

Guia Visual

Referências

- Bagdaulet Kenzhaliyev, Xeniya Linnik. Preliminary Removal of Mercury from Depleted Coal Sorbents by Thermal Vacuum Method with Associated Extraction of Precious Metal Composite. DOI: 10.3390/jcs8090367

Este artigo também se baseia em informações técnicas de Kintek Furnace Base de Conhecimento .

Produtos relacionados

- 2200 ℃ Forno de sinterização e tratamento térmico sob vácuo de tungsténio

- 2200 ℃ Forno de tratamento térmico a vácuo para grafite

- Forno para tratamento térmico por vácuo com revestimento de fibra cerâmica

- Forno de sinterização por vácuo para tratamento térmico Forno de sinterização por vácuo para fios de molibdénio

- 1700℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo ou de alumina

As pessoas também perguntam

- Como o tratamento térmico a vácuo afeta a estrutura de grão das ligas metálicas? Alcance um Controle Preciso da Microestrutura

- Como um forno a vácuo de alta temperatura converte PDA em cascas de carbono dopadas com nitrogênio? Domine o Controle de Carbonização

- O que é recozimento a vácuo e quais benefícios ele proporciona? Alcance Propriedades Superiores do Material e Superfícies Imaculadas

- Quais indústrias mais se beneficiam da tecnologia de forno a vácuo? Desbloqueie Pureza e Força para Aplicações Críticas

- Quais são as especificações para aquecimento por indução de média frequência em fornos de grafitização a vácuo? | KINTEK

- Quais fatores são críticos para a brasagem a vácuo bem-sucedida? Força da Junta Mestra e Adesões Limpas

- Como os projetos multicâmaras melhoram a eficiência energética? Reduza Custos com Processamento Térmico Contínuo

- Quais são os principais componentes de um forno de tratamento térmico a vácuo? Descubra Soluções de Metalurgia de Precisão