As indústrias onde a falha do material simplesmente não é uma opção são as que mais se beneficiam da tecnologia de forno a vácuo. Isso inclui setores exigentes como o aeroespacial, médico, fabricação de ferramentas e matrizes, e eletrônicos avançados, onde a pureza absoluta e a integridade estrutural dos componentes são primordiais para a segurança e o desempenho.

O valor central de um forno a vácuo não é apenas sobre calor; é sobre controle. Ao remover a atmosfera, você elimina reações químicas indesejadas como a oxidação, permitindo a criação de materiais com pureza, resistência e propriedades específicas excepcionais que são impossíveis de alcançar de outra forma.

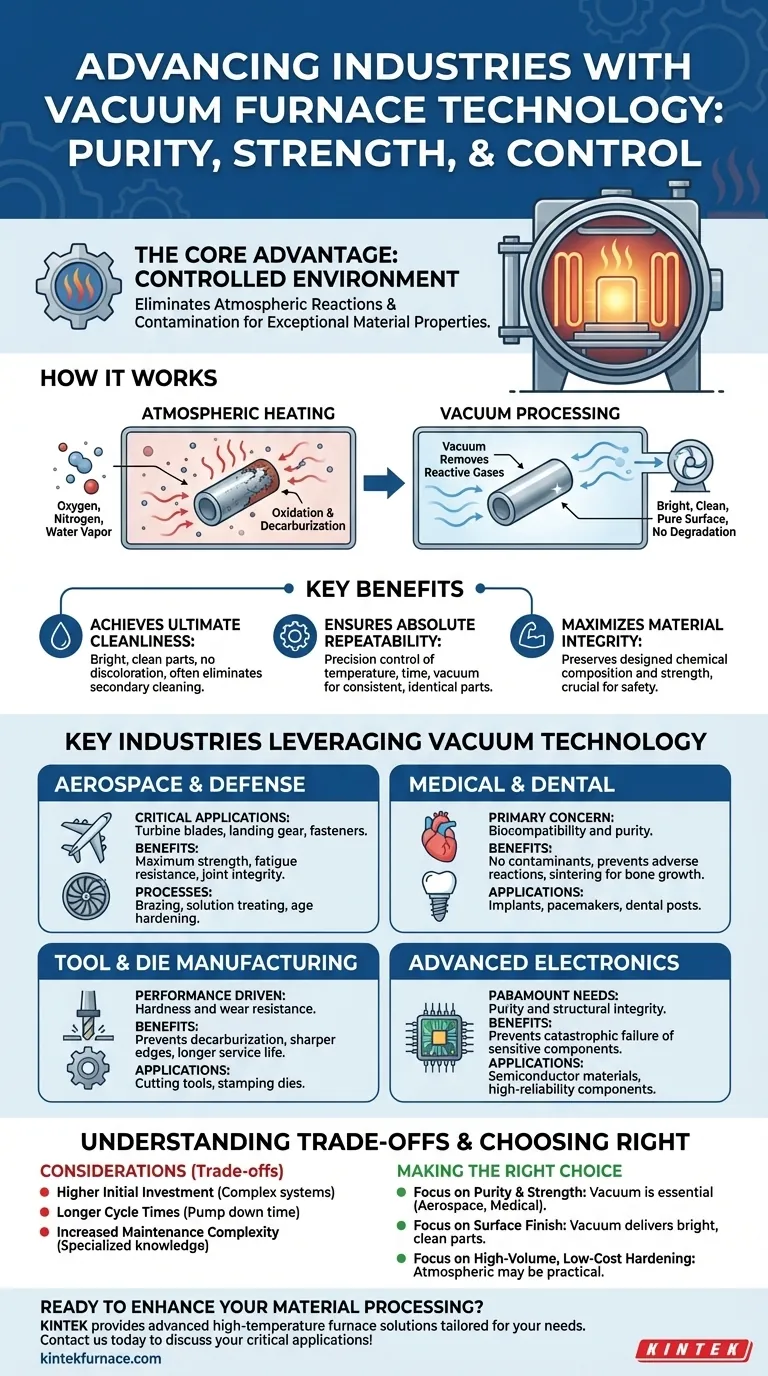

A Vantagem Fundamental: Controlar o Ambiente

Em sua essência, um forno a vácuo resolve um dos maiores desafios da metalurgia: a contaminação. Quando os metais são aquecidos na presença de ar, eles reagem com oxigênio, nitrogênio e vapor d'água. Um forno a vácuo cria um ambiente controlado e quimicamente inerte.

Eliminando Reações Atmosféricas

Em altas temperaturas, o oxigênio no ar ataca agressivamente as superfícies metálicas. Isso leva à oxidação (formação de carepa) e descarbonetação — um processo onde o carbono é removido da superfície de ligas de aço, tornando-as mais fracas.

Um vácuo remove esses gases reativos. Isso previne a degradação da superfície, garantindo que o material retenha sua composição química e resistência projetadas, desde o seu núcleo até a sua superfície.

Alcançando Limpeza Máxima

Como não há reações com gases atmosféricos, as peças emergem de um forno a vácuo brilhantes, limpas e livres de descoloração.

Esse nível de limpeza não é apenas cosmético. Para um implante médico ou um componente eletrônico sensível, qualquer contaminação superficial pode causar uma falha catastrófica. Esse processo frequentemente elimina a necessidade de limpeza química ou mecânica subsequente.

Garantindo Repetibilidade Absoluta

O vácuo é uma variável de processo altamente mensurável e controlável. Os controles de fornos modernos podem replicar parâmetros de processamento – temperatura, tempo e nível de vácuo – com incrível precisão.

Essa repetibilidade do processo é essencial para indústrias com rigorosos padrões de controle de qualidade, garantindo que a décima milésima peça tenha exatamente as mesmas propriedades metalúrgicas que a primeira.

Como as Principais Indústrias Utilizam a Tecnologia de Vácuo

Os benefícios teóricos do processamento a vácuo se traduzem em vantagens críticas e reais para a fabricação de alto risco.

Aeroespacial e Defesa

Para componentes de missão crítica, como pás de turbina, trens de pouso e fixadores estruturais, a falha pode ser catastrófica. Essas peças são frequentemente feitas de superligas que exigem tratamento térmico complexo.

Fornais a vácuo são usados para processos como brasagem, tratamento de solução e endurecimento por envelhecimento. O ambiente controlado garante máxima resistência do material, resistência à fadiga e integridade da junta.

Médica e Odontológica

A biocompatibilidade é a principal preocupação para qualquer material colocado dentro do corpo humano. Implantes médicos como articulações artificiais, marca-passos e pinos dentários devem ser perfeitamente puros.

O tratamento térmico a vácuo garante que esses dispositivos estejam livres de óxidos superficiais ou contaminantes que poderiam desencadear uma reação adversa. Ele também é usado para sinterização de revestimentos porosos que permitem o crescimento ósseo no implante, um processo que requer limpeza extrema.

Fabricação de Ferramentas e Matrizes

O desempenho de uma ferramenta de corte ou de uma matriz de estampagem é determinado por sua dureza e resistência ao desgaste. Essas propriedades são alcançadas através de processos precisos de endurecimento.

O uso de um forno a vácuo evita a descarbonetação que enfraquece a aresta de corte de uma ferramenta. Isso resulta em ferramentas que permanecem afiadas por mais tempo, têm um núcleo mais resistente para resistir a lascas e exibem uma vida útil significativamente mais longa.

Entendendo as Compensações

Como conselheiro de confiança, é meu dever apresentar um panorama completo. Embora poderosa, a tecnologia de vácuo não é universalmente superior para todas as aplicações.

Maior Investimento Inicial

Os fornos a vácuo são inerentemente mais complexos do que os seus homólogos atmosféricos. A câmara de vácuo, os sistemas de bombeamento e os controles sofisticados levam a um custo de capital inicial significativamente maior.

Tempos de Ciclo Mais Longos

Atingir um vácuo profundo não é instantâneo. O tempo necessário para bombear a câmara aumenta o tempo total do ciclo do processo, o que pode impactar a produção em massa.

Complexidade Aumentada de Manutenção

Os sistemas que criam e mantêm o vácuo — incluindo bombas, selos e instrumentação — exigem conhecimento especializado para manutenção de rotina e solução de problemas, o que aumenta os custos operacionais.

Fazendo a Escolha Certa para o Seu Objetivo

A decisão de usar um forno a vácuo deve ser impulsionada pelos requisitos específicos do seu produto final.

- Se o seu foco principal é a pureza e resistência máxima do material: O processamento a vácuo é essencial para aplicações de missão crítica na indústria aeroespacial, defesa e médica.

- Se o seu foco principal é um acabamento de superfície perfeito: Os fornos a vácuo entregam peças que são brilhantes e limpas, frequentemente eliminando o custo e a complexidade de etapas de limpeza secundárias.

- Se o seu foco principal é endurecimento de alto volume e baixo custo: Um forno atmosférico convencional pode ser uma escolha mais prática e econômica, desde que uma oxidação superficial menor seja aceitável.

Em última análise, escolher a tecnologia de vácuo é um investimento em certeza — a certeza da integridade do material, da consistência do processo e do desempenho final superior.

Tabela Resumo:

| Indústria | Principais Benefícios |

|---|---|

| Aeroespacial e Defesa | Máxima resistência, resistência à fadiga, integridade da junta para pás de turbina, trens de pouso |

| Médica e Odontológica | Biocompatibilidade, pureza para implantes, sem contaminantes, sinterização para crescimento ósseo |

| Fabricação de Ferramentas e Matrizes | Dureza, resistência ao desgaste, maior vida útil da ferramenta, prevenção de descarbonetação |

| Eletrônicos Avançados | Pureza, integridade estrutural para componentes sensíveis, prevenção de falhas |

Pronto para aprimorar o processamento de seus materiais com precisão e confiabilidade? Na KINTEK, aproveitamos P&D excepcional e fabricação interna para fornecer soluções avançadas de fornos de alta temperatura adaptadas para indústrias como a aeroespacial, médica e de fabricação de ferramentas. Nossa linha de produtos — incluindo Fornos Mufla, Tubo, Rotativos, Fornos a Vácuo e Atmosfera, e Sistemas CVD/PECVD — é complementada por fortes capacidades de personalização profunda para atender às suas necessidades experimentais exclusivas. Entre em contato conosco hoje para discutir como nossos fornos a vácuo podem oferecer pureza, resistência e repetibilidade para suas aplicações críticas!

Guia Visual

Produtos relacionados

- Forno para tratamento térmico por vácuo com revestimento de fibra cerâmica

- Forno de tratamento térmico de molibdénio sob vácuo

- Pequeno forno para tratamento térmico sob vácuo e sinterização de fios de tungsténio

- Forno para prensagem a quente com vácuo Forno tubular para prensagem a vácuo com aquecimento

- 2200 ℃ Forno de tratamento térmico a vácuo para grafite

As pessoas também perguntam

- Quais são os componentes de um forno a vácuo? Desvende os Segredos do Processamento em Alta Temperatura

- Quais são as funções de um forno de alto vácuo para ligas CoReCr? Alcançar precisão microestrutural e estabilidade de fase

- O que é o processo de tratamento térmico a vácuo? Obtenha Qualidade de Superfície Superior e Desempenho do Material

- Qual o papel de um forno de tratamento térmico a vácuo de alta temperatura no pós-processamento de TBC? Aumentar a Adesão do Revestimento

- Quais são os benefícios do tratamento térmico a vácuo? Alcance Controle Metalúrgico Superior