Em sua essência, um forno multicâmara melhora a eficiência energética eliminando o enorme desperdício de energia do reaquecimento de todo o sistema para cada novo lote. Em vez de uma única câmara ciclando aquecimento e resfriamento, um projeto multicâmara mantém zonas separadas e dedicadas a temperaturas de operação estáveis, permitindo que as peças de trabalho se movam sequencialmente através do processo. Isso transforma a operação de um modelo de lote de parar e iniciar para um fluxo contínuo ou semicontínuo, usando energia para tratar o produto, e não para aquecer repetidamente o próprio forno.

A vantagem fundamental de um projeto multicâmara é a estabilidade térmica. Ao dedicar câmaras a estágios de temperatura específicos, o sistema evita a imensa perda de energia inerente aos ciclos completos de aquecimento e resfriamento de um forno de câmara única, reduzindo drasticamente o consumo de energia por peça produzida.

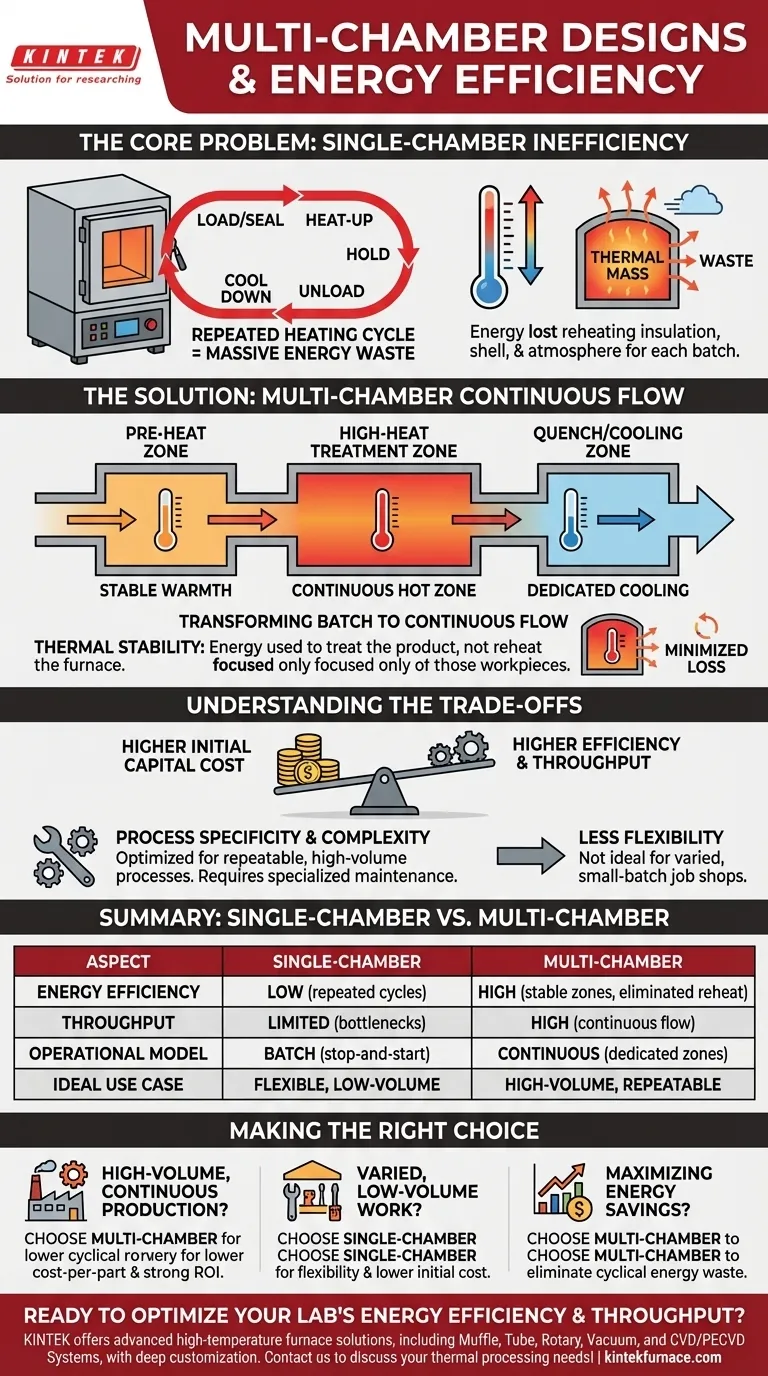

O Problema Central: Desperdício de Energia em Fornos de Câmara Única

Para entender a eficiência de um sistema multicâmara, devemos primeiro analisar a ineficiência de sua contraparte de câmara única.

O Ciclo de Processamento em Lotes

Um forno tradicional de câmara única opera em um ciclo distinto: carregar as peças, selar a porta, aquecer até a temperatura, manter (encharcar) e, em seguida, resfriar antes de descarregar. Para o próximo lote, todo este ciclo de reaquecimento deve começar novamente a partir de uma temperatura significativamente mais baixa.

Massa Térmica e Energia Desperdiçada

A energia consumida durante o aquecimento não vai apenas para a peça de trabalho. Uma quantidade enorme é absorvida pelo isolamento do forno, pela carcaça de aço e pela atmosfera interna – sua massa térmica. Em um projeto de câmara única, grande parte dessa energia térmica armazenada é perdida para o ambiente circundante à medida que o forno esfria entre os lotes, representando um desperdício significativo e recorrente.

Impacto na Produtividade

Este ciclo constante de aquecimento e resfriamento dita o tempo total de processamento do forno. O tempo não produtivo gasto esperando o forno atingir a temperatura ou esfriar para descarregamento seguro limita diretamente o número de lotes que você pode executar, criando um gargalo para a produtividade geral.

Como os Projetos Multicâmaras Resolvem o Problema

Um forno multicâmara não é apenas uma caixa maior; é uma abordagem fundamentalmente diferente para o processamento térmico que visa diretamente as ineficiências do ciclo em lotes.

O Princípio do Fluxo Contínuo

Pense em um forno de câmara única como um forno que você pré-aquece para cada prato que cozinha. Um forno multicâmara é mais como uma linha de montagem de fabricação, onde cada estação está sempre ligada e pronta para sua tarefa específica. As peças de trabalho se movem de uma zona térmica dedicada para a próxima.

Zonas Dedicadas e Termicamente Estáveis

Um sistema multicâmara típico pode ter uma câmara de pré-aquecimento, uma câmara de tratamento de alta temperatura e uma câmara de têmpera ou resfriamento integrada. Cada uma dessas zonas é mantida na temperatura de operação ou próxima a ela continuamente. A câmara de alta temperatura permanece quente, e a câmara de têmpera permanece fria.

Minimizando Perdas de Reaquecimento

Como a câmara de aquecimento primária permanece na temperatura, a energia é necessária apenas para aquecer a nova peça de trabalho e para compensar pequenas perdas de calor quando as portas abrem brevemente para transferir as peças. Isso evita o enorme gasto de energia de reaquecer toda a massa térmica do forno de uma temperatura baixa para cada ciclo. Esta é a principal fonte de economia de energia.

Entendendo as Trocas e Considerações

Embora altamente eficiente, um projeto multicâmara não é universalmente superior. A escolha depende inteiramente das suas necessidades operacionais.

Custo de Capital Inicial Mais Elevado

Sistemas multicâmaras são mais complexos, envolvendo mecanismos de transferência internos, múltiplas portas e sistemas de controle sofisticados. Isso resulta em um custo de capital inicial significativamente maior em comparação com um forno de câmara única mais simples.

Especificidade do Processo vs. Flexibilidade

Esses fornos são tipicamente otimizados para um processo específico, repetível e de alto volume. Eles oferecem menos flexibilidade para uma oficina que lida com uma ampla variedade de tamanhos de peças, processos e lotes pequenos e únicos.

Manutenção e Complexidade

Mais câmaras, portas e automação significam mais componentes que exigem manutenção. Os sistemas de transferência mecânicos, as vedações entre as câmaras e a lógica de controle complexa adicionam camadas de complexidade que devem ser gerenciadas.

Fazendo a Escolha Certa para Sua Operação

Escolher entre um forno de câmara única e um multicâmara é uma decisão estratégica que deve se alinhar com seus objetivos de produção e realidades operacionais.

- Se seu foco principal é produção contínua de alto volume: A eficiência energética superior e a produtividade de um forno multicâmara proporcionarão um custo por peça menor e um forte retorno sobre o investimento.

- Se seu foco principal é a flexibilidade do processo para trabalhos variados e de baixo volume: O menor custo inicial e a simplicidade operacional de um forno de câmara única o tornam a escolha mais prática e econômica.

- Se seu foco principal é maximizar a economia de energia para uma carga de trabalho consistente: O projeto multicâmara é o vencedor indiscutível, pois toda a sua arquitetura é construída para eliminar o desperdício de energia cíclico encontrado no processamento em lotes.

Em última análise, o forno mais eficiente em termos de energia é aquele que corresponde corretamente às suas demandas de produção específicas.

Tabela Resumo:

| Aspecto | Forno de Câmara Única | Forno Multicâmara |

|---|---|---|

| Eficiência Energética | Baixa devido aos ciclos repetidos de aquecimento/resfriamento | Alta por eliminar o reaquecimento da massa térmica |

| Produtividade | Limitada por tempos não produtivos de resfriamento/aquecimento | Alta com fluxo contínuo ou semicontínuo |

| Modelo Operacional | Processamento em lotes com ciclos de parar e iniciar | Fluxo contínuo com zonas térmicas dedicadas |

| Caso de Uso Ideal | Processos flexíveis, de baixo volume e variados | Processos de alto volume, consistentes e repetíveis |

| Custo Inicial | Investimento de capital mais baixo | Mais alto devido à complexidade e automação |

Pronto para otimizar a eficiência energética e a produtividade do seu laboratório? Na KINTEK, aproveitamos P&D excepcional e fabricação interna para fornecer soluções avançadas de fornos de alta temperatura adaptadas às suas necessidades. Nossa linha de produtos, incluindo Fornos Mufla, Tubulares, Rotativos, Fornos a Vácuo e Atmosfera, e Sistemas CVD/PECVD, é complementada por fortes capacidades de personalização profunda para atender precisamente aos seus requisitos experimentais únicos. Quer você esteja focado na produção de alto volume ou em processos especializados, nossos projetos multicâmaras podem reduzir drasticamente o desperdício de energia e aumentar a produtividade. Entre em contato conosco hoje para discutir como podemos aprimorar suas operações de processamento térmico!

Guia Visual

Produtos relacionados

- Forno tubular de quartzo para laboratório com várias zonas Forno tubular

- Forno tubular rotativo com várias zonas de aquecimento divididas Forno tubular rotativo

- Forno tubular rotativo de trabalho contínuo selado a vácuo Forno tubular rotativo

- Forno tubular de quartzo para laboratório Forno tubular de aquecimento RTP

- Forno de mufla de laboratório com elevação inferior

As pessoas também perguntam

- Quais são os benefícios de integrar múltiplas zonas de aquecimento em um forno tubular? Desbloqueie o Controle Térmico Preciso

- Como os fornos tubulares multizona são aplicados na pesquisa biomédica? Desbloqueando a Engenharia Avançada de Biomateriais

- Como os fornos tubulares multizona são usados em pesquisa de cerâmica, metalurgia e vidro? Desbloqueie o Controle Térmico Preciso para Materiais Avançados

- Como um forno tubular multizona consegue um controle preciso do gradiente de temperatura? Síntese de Monocamada de MoS2 Isotópico Mestre

- Que precauções de segurança devem ser seguidas ao operar um forno tubular de múltiplas zonas? Garanta operações de laboratório seguras e eficientes