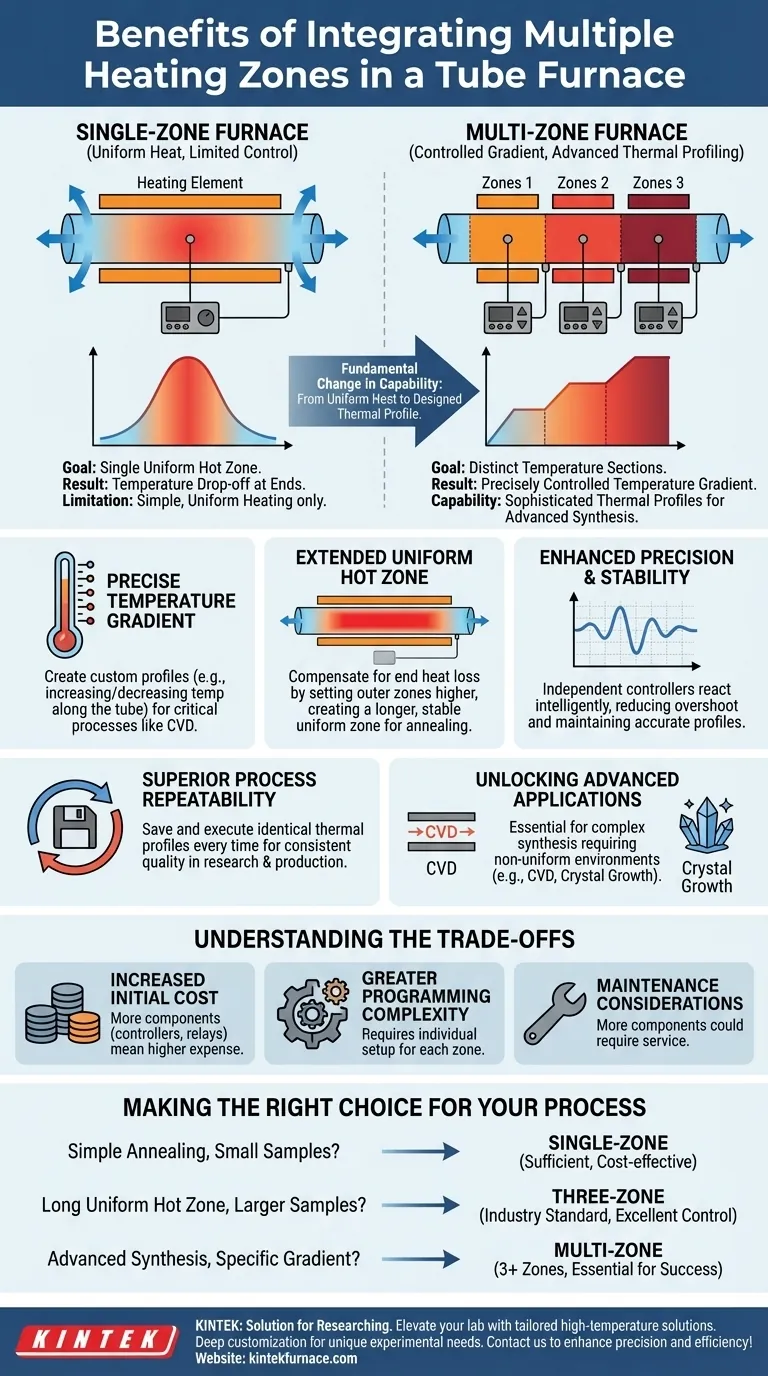

O principal benefício da integração de múltiplas zonas de aquecimento em um forno tubular é a capacidade de criar um gradiente de temperatura precisamente controlado ao longo do comprimento do tubo de processamento. Em vez de uma única temperatura uniforme, você pode definir temperaturas específicas e diferentes para cada seção, permitindo técnicas avançadas de processamento térmico que são impossíveis com um forno de zona única.

Mudar de um forno de zona única para um forno multi-zona muda fundamentalmente a sua capacidade. Você passa de um aquecimento simples e uniforme para o controle sofisticado necessário para projetar e executar perfis térmicos complexos para síntese e análise avançada de materiais.

Do Calor Uniforme a um Perfil Térmico Projetado

A função principal de um forno tubular é fornecer um ambiente térmico controlado. O número de zonas de aquecimento dita diretamente o nível de controle que você pode alcançar dentro desse ambiente.

A Limitação de uma Zona Única

Um forno de zona única tem um elemento de aquecimento e um controlador. Seu objetivo é criar uma única zona quente uniforme no centro do tubo.

No entanto, o calor escapa naturalmente pelas extremidades do tubo. Isso resulta em uma queda de temperatura, o que significa que a zona quente "uniforme" é frequentemente mais curta do que o comprimento aquecido do forno.

Alcançando um Gradiente de Temperatura Controlado

Um forno multi-zona divide o comprimento aquecido em seções distintas, cada uma com seu próprio elemento de aquecimento independente e termopar. Isso permite que você programe uma temperatura única para cada zona.

Por exemplo, você pode criar um perfil onde a temperatura aumenta ou diminui gradualmente ao longo do tubo, o que é crítico para processos como deposição química de vapor (CVD) ou solidificação direcional.

Estendendo a Zona Quente Uniforme

Uma aplicação chave de um sistema multi-zona é criar uma zona de temperatura uniforme mais longa e precisa. Este é um requisito comum em recozimento e testes de materiais.

Ao definir as zonas externas para uma temperatura ligeiramente superior à zona central, você pode compensar ativamente a perda de calor nas extremidades. Isso efetivamente achata o perfil térmico e estende o comprimento da zona quente estável e uniforme.

Vantagens Práticas em Pesquisa e Produção

A capacidade de criar perfis térmicos personalizados se traduz em benefícios práticos significativos tanto para a pesquisa científica quanto para a produção industrial.

Precisão e Estabilidade Aprimoradas

Com múltiplos controladores independentes, o sistema pode reagir de forma mais inteligente para manter as temperaturas desejadas. Isso resulta em maior estabilidade, menor overshoot de temperatura e uma adesão mais precisa ao perfil térmico programado em toda a amostra.

Repetibilidade Superior do Processo

Uma vez que um perfil de temperatura multi-zona específico é otimizado para um processo, ele pode ser salvo e executado de forma idêntica todas as vezes. Este alto grau de repetibilidade é essencial para validar resultados de pesquisa e garantir qualidade consistente em um ambiente de fabricação.

Desbloqueando Aplicações Avançadas

Muitas técnicas modernas de síntese de materiais dependem de um ambiente de temperatura não uniforme. Um forno multi-zona é um pré-requisito para processos que exigem estágios controlados de aquecimento e resfriamento para ocorrerem simultaneamente em uma amostra.

Compreendendo as Desvantagens

Embora potente, um forno multi-zona nem sempre é a escolha necessária. A objetividade exige o reconhecimento das desvantagens envolvidas.

Custo Inicial Aumentado

O fator mais significativo é o custo. Cada zona adicional requer seu próprio controlador, relé de energia e termopar, tornando os fornos multi-zona consideravelmente mais caros do que seus equivalentes de zona única.

Maior Complexidade de Programação

A configuração de um forno multi-zona exige mais esforço. Você deve programar o ponto de ajuste para cada zona individualmente para criar o perfil desejado, o que introduz uma camada de complexidade em comparação com a definição de uma única temperatura.

Considerações de Manutenção

Embora a tecnologia de fornos modernos seja altamente confiável, mais componentes inerentemente significam mais potenciais pontos de falha. Um sistema com três controladores tem mais peças eletrônicas que podem eventualmente exigir serviço em comparação com um sistema com um.

Fazendo a Escolha Certa para o Seu Processo

A decisão entre um forno de zona única e um forno multi-zona deve ser impulsionada inteiramente pelos requisitos do seu processo térmico.

- Se o seu foco principal é o recozimento simples ou o aquecimento de pequenas amostras centradas: Um forno de zona única é frequentemente suficiente, mais econômico e mais simples de operar.

- Se o seu foco principal é criar uma zona quente longa e altamente uniforme para amostras maiores ou processamento em lote: Um forno de três zonas é o padrão da indústria e oferece excelente controle.

- Se o seu foco principal é a síntese avançada de materiais (por exemplo, CVD, crescimento de cristais) que exige um gradiente de temperatura específico: Um forno multi-zona com três ou mais zonas é essencial para o sucesso do processo.

Em última análise, escolher o forno certo é sobre combinar o nível de controle da ferramenta com a complexidade da sua aplicação.

Tabela Resumo:

| Benefício | Descrição |

|---|---|

| Gradiente de Temperatura Preciso | Permite definir diferentes temperaturas em cada zona para perfis controlados de aquecimento e resfriamento. |

| Zona Quente Uniforme Estendida | Compensa a perda de calor para criar uma área de temperatura uniforme mais longa e estável. |

| Repetibilidade Aprimorada do Processo | Salva e replica perfis térmicos exatos para resultados consistentes em pesquisa e produção. |

| Suporte para Aplicações Avançadas | Permite processos complexos como deposição química de vapor (CVD) e crescimento de cristais. |

| Estabilidade e Precisão Aprimoradas | Controladores independentes reduzem o overshoot de temperatura e mantêm perfis precisos. |

Pronto para elevar as capacidades do seu laboratório com soluções de alta temperatura personalizadas? Na KINTEK, aproveitamos uma P&D excepcional e fabricação interna para fornecer fornos avançados como Fornos Tubulares, Fornos Mufla, Fornos Rotativos, Fornos a Vácuo e Atmosfera, e Sistemas CVD/PECVD. Nossa forte capacidade de personalização garante que atendamos precisamente às suas necessidades experimentais exclusivas, seja para pesquisa ou produção. Entre em contato conosco hoje para discutir como nossos fornos tubulares multi-zona podem aumentar sua precisão e eficiência!

Guia Visual

Produtos relacionados

- Forno tubular de quartzo para laboratório com várias zonas Forno tubular

- 1700℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo ou de alumina

- 1400℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo e alumina

- Forno tubular rotativo com várias zonas de aquecimento divididas Forno tubular rotativo

- Máquina de forno tubular CVD com várias zonas de aquecimento para equipamento de deposição química de vapor

As pessoas também perguntam

- Quais são as vantagens das zonas de temperatura controladas individualmente em fornos multizona? Desvende Gradientes Térmicos de Precisão

- Quais vantagens os fornos tubulares multizona oferecem para estudos de reações químicas? Alcance Controle Térmico Preciso

- Quais etapas estão envolvidas na instalação de um forno tubular multizona? Garanta Precisão e Segurança para o Seu Laboratório

- Que precauções de segurança devem ser seguidas ao operar um forno tubular de múltiplas zonas? Garanta operações de laboratório seguras e eficientes

- Como os fornos tubulares multizona são aplicados na pesquisa biomédica? Desbloqueando a Engenharia Avançada de Biomateriais