Em resumo, o tratamento térmico a vácuo cria o ambiente ideal para controlar a estrutura de grão. Ao remover gases atmosféricos, ele previne reações químicas indesejadas como a oxidação, garantindo que o ciclo térmico de aquecimento e resfriamento seja o único fator determinante das propriedades finais do metal. Isso permite uma precisão inigualável na obtenção do tamanho de grão e da distribuição de fase desejados para uma liga específica.

O principal valor do tratamento térmico a vácuo não é criar um tipo específico de estrutura de grão, mas sim fornecer um ambiente imaculado e não reativo. Isso garante que a transformação metalúrgica pretendida—seja para endurecimento, recozimento ou alívio de tensões—ocorra com máxima uniformidade e sem degradação superficial.

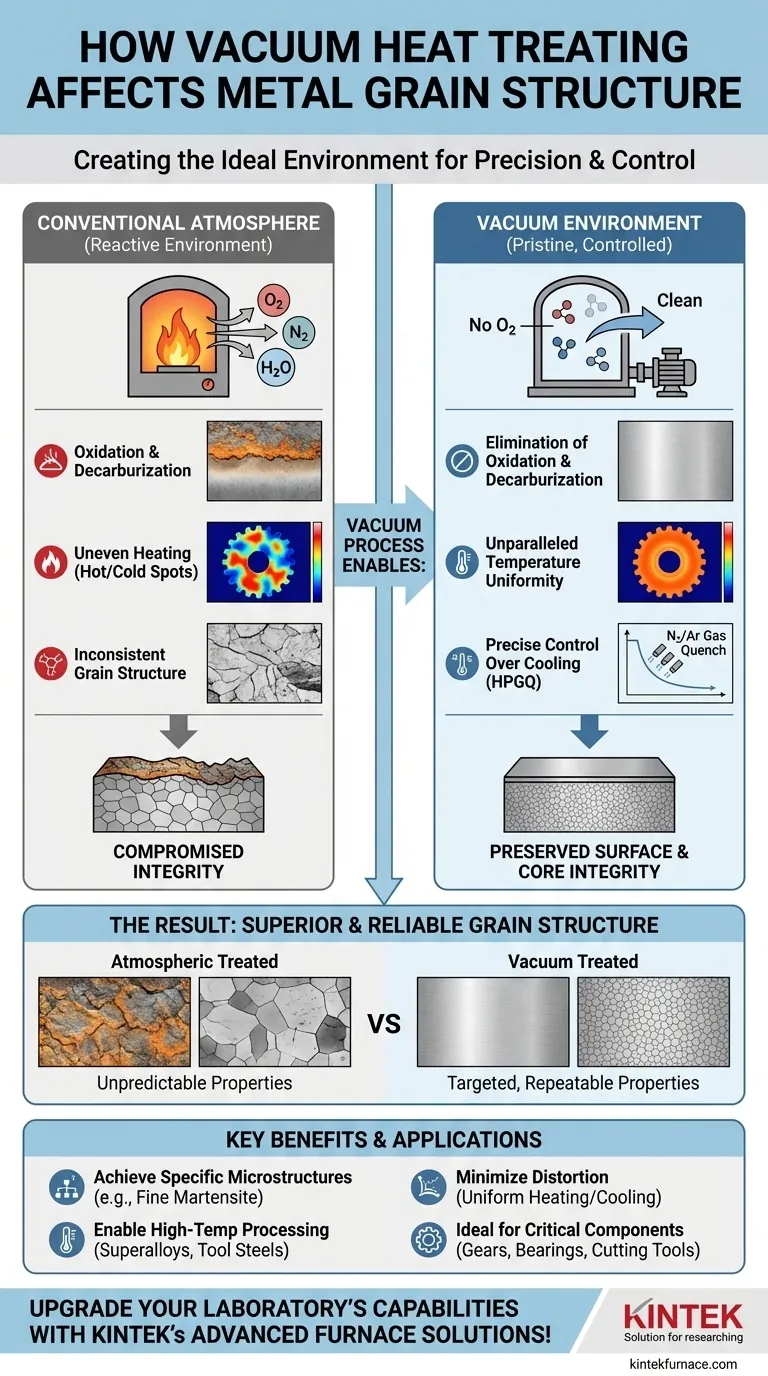

O Papel do Ambiente a Vácuo

Para entender o efeito na estrutura de grão, você deve primeiro entender o que um forno a vácuo realmente faz. É menos sobre o que ele adiciona e mais sobre o que ele remove: gases reativos, principalmente oxigênio.

Eliminação da Oxidação e Descarburação

Fornos atmosféricos, mesmo aqueles com misturas de gás controladas, sempre contêm algum nível de oxigênio. Em altas temperaturas, o oxigênio reage agressivamente com a superfície de um metal, formando uma camada frágil de carepa (óxido).

Para aços, esse ambiente também pode levar à descarburação, onde os átomos de carbono migram para fora da superfície. Isso cria uma camada superficial macia e fraca, comprometendo a resistência ao desgaste e a vida à fadiga do componente, independentemente da estrutura de grão do núcleo. Um vácuo remove fisicamente o oxigênio, prevenindo completamente essas reações destrutivas.

Uniformidade de Temperatura Incomparável

O aquecimento a vácuo ocorre principalmente por radiação. Este método promove uma temperatura excepcionalmente uniforme em toda a peça de trabalho, eliminando os pontos quentes e frios comuns em fornos de convecção convencionais.

A temperatura consistente garante que toda a peça—desde as seções finas até o núcleo espesso—passe pela sua transformação de fase ao mesmo tempo. Isso resulta em uma estrutura de grão homogênea, o que é fundamental para um desempenho mecânico previsível.

Controle Preciso Sobre o Resfriamento

Após o aquecimento, a taxa de resfriamento (têmpera) é, sem dúvida, o fator mais crítico na determinação da estrutura de grão final, especialmente para o endurecimento. Fornos a vácuo utilizam têmpera a gás de alta pressão (HPGQ) usando gases inertes como nitrogênio ou argônio.

Este processo permite um resfriamento rápido e altamente controlado que pode ser adaptado com precisão aos requisitos da liga. Ele fornece o resfriamento rápido necessário para formar uma estrutura martensítica de grão fino para alta resistência, mas sem o choque térmico e o risco de distorção associados à têmpera líquida (óleo ou água).

Como Isso se Traduz em Estrutura de Grão

O ambiente limpo e controlado de um forno a vácuo possibilita diretamente a formação de uma estrutura de grão superior e mais confiável.

Atingindo Microestruturas Alvo com Precisão

O objetivo do tratamento térmico é produzir uma microestrutura específica, como martensita de grão fino para tenacidade ou uma estrutura de grão grosseiro para resistência à fluência em alta temperatura.

Como o ambiente a vácuo é tão puro, os resultados são altamente repetíveis e previsíveis. A estrutura de grão que você obtém é aquela ditada pelo diagrama tempo-temperatura-transformação (TTT) para aquela liga, não uma comprometida por reações superficiais.

Preservação da Integridade Superficial

Uma estrutura de grão central perfeita é inútil se a superfície da peça tiver sido comprometida. O tratamento a vácuo garante que as propriedades do material sejam consistentes da superfície até o núcleo.

Isso é crítico para componentes onde a superfície sofre o maior estresse ou desgaste, como rolamentos, engrenagens e ferramentas de corte. A dureza e a estrutura de grão pretendidas são preservadas exatamente onde são mais necessárias.

Viabilizando o Processamento de Ligas de Alta Temperatura

Muitos materiais avançados, como aços rápidos ou superligas à base de níquel, exigem temperaturas de tratamento de solução extremamente altas (frequentemente acima de 1200°C) para dissolver carbetos e outros elementos de liga.

Tentar atingir essas temperaturas em uma atmosfera resultaria em oxidação catastrófica. O vácuo é o único ambiente prático para realizar esses tratamentos, tornando-se uma tecnologia habilitadora para as ligas de mais alto desempenho.

Entendendo as Compensações

Embora metalurgicamente superior para muitas aplicações, o tratamento térmico a vácuo não é uma solução universal. A objetividade exige o reconhecimento de suas limitações.

Custo e Complexidade

Fornos a vácuo representam um investimento de capital significativo e têm custos operacionais mais altos do que fornos atmosféricos tradicionais devido ao consumo de energia das bombas e ao uso de gases de têmpera caros.

Tempo do Ciclo do Processo

Embora a parte do resfriamento possa ser muito rápida, o tempo total do ciclo para um processo a vácuo pode ser mais longo. É necessário tempo para bombear a câmara até o nível de vácuo necessário antes que o ciclo de aquecimento possa começar.

Quando Pode Ser Exagerado (Overkill)

Para aços carbono de uso geral ou aplicações onde o acabamento superficial não é um requisito final (por exemplo, peças que serão extensivamente usinadas pós-tratamento), os benefícios de um vácuo podem não justificar o custo. Um forno com atmosfera controlada mais simples é frequentemente suficiente.

Fazendo a Escolha Certa para Sua Aplicação

Sua escolha de ambiente de tratamento térmico deve ser impulsionada pelo material, complexidade do componente e requisitos de desempenho.

- Se seu foco principal é desempenho e confiabilidade máximos: Para aços de alta resistência, aços ferramenta, aços inoxidáveis e superligas, o tratamento a vácuo é a escolha definitiva para alcançar propriedades ótimas e repetíveis.

- Se seu foco principal é minimizar a distorção: Para componentes intrincados, de paredes finas ou de alta precisão, o aquecimento uniforme e a têmpera a gás controlada de um forno a vácuo reduzem drasticamente o risco de empenamento.

- Se seu foco principal é a relação custo-benefício para peças não críticas: Para aços de baixo carbono ou aplicações onde uma pequena quantidade de formação de carepa é aceitável, um forno atmosférico tradicional é uma solução mais econômica.

Em última análise, selecionar um ambiente a vácuo é uma decisão de priorizar a precisão metalúrgica e a integridade da peça.

Tabela Resumo:

| Aspecto | Efeito na Estrutura de Grão |

|---|---|

| Ambiente | Remove o oxigênio, prevenindo oxidação e descarburação |

| Temperatura | Garante aquecimento uniforme para formação homogênea de grãos |

| Resfriamento | Permite controle preciso via têmpera a gás para microestruturas finas |

| Aplicações | Ideal para aços de alta resistência, aços ferramenta e superligas |

Atualize as capacidades do seu laboratório com as soluções avançadas de fornos de alta temperatura da KINTEK! Alavancando P&D excepcional e fabricação interna, fornecemos a diversos laboratórios produtos como Fornos Mufla, Tubo, Rotativos, Fornos a Vácuo e Atmosfera, e Sistemas CVD/PECVD. Nossa forte capacidade de personalização profunda atende precisamente às suas necessidades experimentais exclusivas, garantindo o controle ideal da estrutura de grão e o desempenho aprimorado do material. Contate-nos hoje para discutir como podemos apoiar suas aplicações específicas e impulsionar a inovação em sua pesquisa!

Guia Visual

Produtos relacionados

- Forno para tratamento térmico por vácuo com revestimento de fibra cerâmica

- Forno de tratamento térmico de molibdénio sob vácuo

- 2200 ℃ Forno de tratamento térmico a vácuo para grafite

- 2200 ℃ Forno de sinterização e tratamento térmico sob vácuo de tungsténio

- Forno tubular de vácuo de laboratório de alta pressão Forno tubular de quartzo

As pessoas também perguntam

- Quais são as funções de um forno de alto vácuo para ligas CoReCr? Alcançar precisão microestrutural e estabilidade de fase

- Qual o papel de um forno de tratamento térmico a vácuo de alta temperatura no pós-processamento de TBC? Aumentar a Adesão do Revestimento

- Quais são os procedimentos adequados para manusear a porta do forno e as amostras em um forno a vácuo? Garanta a Integridade e Segurança do Processo

- Quais são as características operacionais gerais de um forno a vácuo? Alcance Pureza e Precisão Superior de Materiais

- Quais são os componentes de um forno a vácuo? Desvende os Segredos do Processamento em Alta Temperatura