Na prática, a cementação a vácuo é mais frequentemente aplicada a componentes mecânicos de alto desempenho onde a falha não é uma opção. Estes tipicamente incluem peças críticas como engrenagens de transmissão, vários tipos de eixos, injetores de combustível de motor, rolamentos e buchas que exigem uma dureza superficial superior combinada com um núcleo resistente e resiliente.

A decisão de usar a cementação a vácuo é impulsionada pelas exigências de desempenho impostas ao componente. Este processo é ideal para peças que requerem dureza superficial extrema para resistência ao desgaste, enquanto precisam de um núcleo mais macio e absorvente de choque para evitar fraturas sob alta tensão.

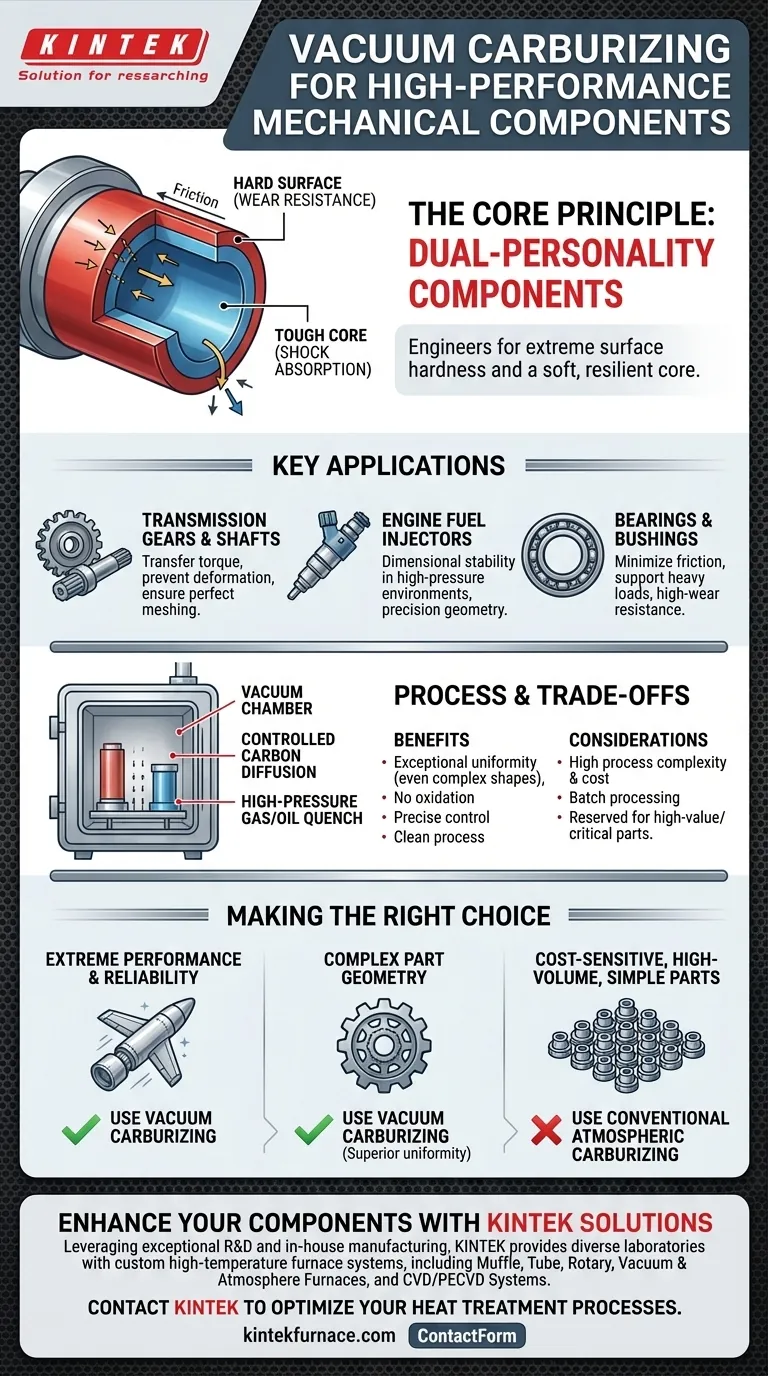

O Princípio Fundamental: Criando um Componente de "Dupla Personalidade"

Os componentes selecionados para cementação a vácuo compartilham uma necessidade comum: eles devem suportar dois tipos diferentes de estresse simultaneamente. O processo altera fundamentalmente o aço para atender a esse desafio.

A Necessidade de uma Superfície Dura e Resistente ao Desgaste

Peças como engrenagens e rolamentos são submetidas a atrito constante, fricção e tensão de contato. Sem uma superfície endurecida, elas se desgastariam e falhariam rapidamente.

A cementação a vácuo resolve isso difundindo carbono na superfície do aço em um ambiente de vácuo altamente controlado. Isso cria uma camada dura e rica em carbono, ou "caixa", que proporciona excepcional resistência ao desgaste e à fadiga.

A Importância de um Núcleo Resistente e Dúctil

Os mesmos componentes frequentemente suportam torques significativos, impactos e forças de flexão. Uma peça que é dura por completo seria quebradiça e propensa a estilhaçar sob cargas súbitas.

Ao deixar o núcleo do componente não tratado, ele mantém suas propriedades originais mais macias e dúcteis. Este núcleo resistente pode absorver choques e distribuir o estresse, evitando que fraturas catastróficas comecem e se propaguem pela peça.

Uma Visão Mais Detalhada das Aplicações Comuns

Compreender a função desses componentes esclarece por que a cementação a vácuo é o método preferido.

Componentes da Transmissão e Drivetrain

Engrenagens e eixos devem transferir um torque imenso sem deformar ou desgastar nos pontos de contato.

A caixa dura garante que os dentes da engrenagem se encaixem perfeitamente ao longo de milhões de ciclos, enquanto o núcleo macio permite que o eixo flexione ligeiramente sob carga sem quebrar.

Peças do Motor e do Sistema de Combustível

Componentes como injetores de combustível de motor exigem estabilidade dimensional e resistência ao ambiente hostil e de alta pressão dentro de um motor.

A cementação a vácuo proporciona uma caixa uniforme que não distorce a geometria intrincada da peça, garantindo precisão e longa vida útil.

Rolamentos e Buchas

Estas peças são a definição de uma aplicação de alto desgaste. Elas facilitam o movimento entre outros componentes sob cargas pesadas.

O processo cria uma superfície extremamente dura e lisa que minimiza o atrito, enquanto o núcleo suporta a carga sem rachar.

Compreendendo as Trocas e Considerações

Embora poderosa, a cementação a vácuo é um processo especializado com trocas específicas. Não é a solução para todas as necessidades de tratamento térmico.

Complexidade e Custo do Processo

Os fornos a vácuo são sofisticados e caros de adquirir e operar. O uso de bombas de vácuo e sistemas precisos de controle de gás significa que este processo é tipicamente reservado para peças de alto valor ou de missão crítica, onde o custo adicional é justificado pelo desempenho.

Processamento em Lotes e Geometria

A cementação a vácuo é um processo em lote, o que significa que as peças são carregadas em uma câmara para tratamento. Este método proporciona uma uniformidade excepcional, mesmo em peças com formas complexas, furos ou características cegas onde a cementação a gás tradicional pode ter dificuldades.

Material e Método de Têmpera

O processo é especificamente para aços capazes de absorver carbono. Após os ciclos de cementação, as peças são temperadas usando gás de alta pressão (HPGQ) ou óleo para fixar a estrutura endurecida. A escolha da têmpera depende do tipo de aço e das propriedades finais desejadas.

Fazendo a Escolha Certa para Sua Aplicação

Selecionar o tratamento térmico correto é uma decisão de engenharia crítica. Use as seguintes diretrizes para determinar se a cementação a vácuo se encaixa em seu objetivo.

- Se seu foco principal é desempenho extremo e confiabilidade: Use a cementação a vácuo para componentes críticos onde a falha seria catastrófica, como em aplicações aeroespaciais ou automotivas de alto desempenho.

- Se seu foco principal é obter uma caixa uniforme em geometrias de peças complexas: O ambiente de baixa pressão garante que o carbono atinja todas as superfícies uniformemente, tornando-o superior para peças intrincadas.

- Se seu foco principal é a produção de alto volume e sensível ao custo de peças simples: Um processo de cementação atmosférica convencional pode ser uma alternativa mais econômica e rápida.

Ao compreender as propriedades únicas que ele confere, você pode aplicar estrategicamente a cementação a vácuo para projetar componentes que são excepcionalmente duráveis e resilientes.

Tabela Resumo:

| Tipo de Componente | Principais Benefícios |

|---|---|

| Engrenagens de Transmissão | Superfície dura para resistência ao desgaste, núcleo resistente para absorção de choque |

| Eixos | Evita deformação e quebra sob torque |

| Injetores de Combustível de Motor | Estabilidade dimensional em ambientes de alta pressão |

| Rolamentos e Buchas | Minimiza o atrito com uma superfície dura e lisa |

| Buchas | Suporta cargas pesadas sem rachar |

Melhore seus componentes de alto desempenho com as soluções avançadas de cementação a vácuo da KINTEK! Aproveitando P&D excepcional e fabricação interna, fornecemos a diversos laboratórios sistemas personalizados de fornos de alta temperatura, incluindo fornos mufla, tubulares, rotativos, a vácuo e atmosfera, e sistemas CVD/PECVD. Nossa capacidade de personalização profunda garante o alinhamento preciso com suas necessidades experimentais exclusivas para durabilidade e confiabilidade superiores. Entre em contato conosco hoje para discutir como podemos otimizar seus processos de tratamento térmico!

Guia Visual

Produtos relacionados

- Forno para tratamento térmico por vácuo com revestimento de fibra cerâmica

- Pequeno forno para tratamento térmico sob vácuo e sinterização de fios de tungsténio

- Forno de tratamento térmico de molibdénio sob vácuo

- Forno de sinterização e tratamento térmico por indução a vácuo 600T

- Forno de sinterização para tratamento térmico a vácuo com pressão para sinterização a vácuo

As pessoas também perguntam

- Quais são as características operacionais gerais de um forno a vácuo? Alcance Pureza e Precisão Superior de Materiais

- Por que aquecer feixes de barras de aço em um forno a vácuo elimina os caminhos de transferência de calor? Melhore a Integridade da Superfície Hoje

- Como um forno de tratamento térmico a vácuo influencia a microestrutura do Ti-6Al-4V? Otimizar a Ductilidade e a Resistência à Fadiga

- O que é o processo de tratamento térmico a vácuo? Obtenha Qualidade de Superfície Superior e Desempenho do Material

- Quais são os componentes de um forno a vácuo? Desvende os Segredos do Processamento em Alta Temperatura