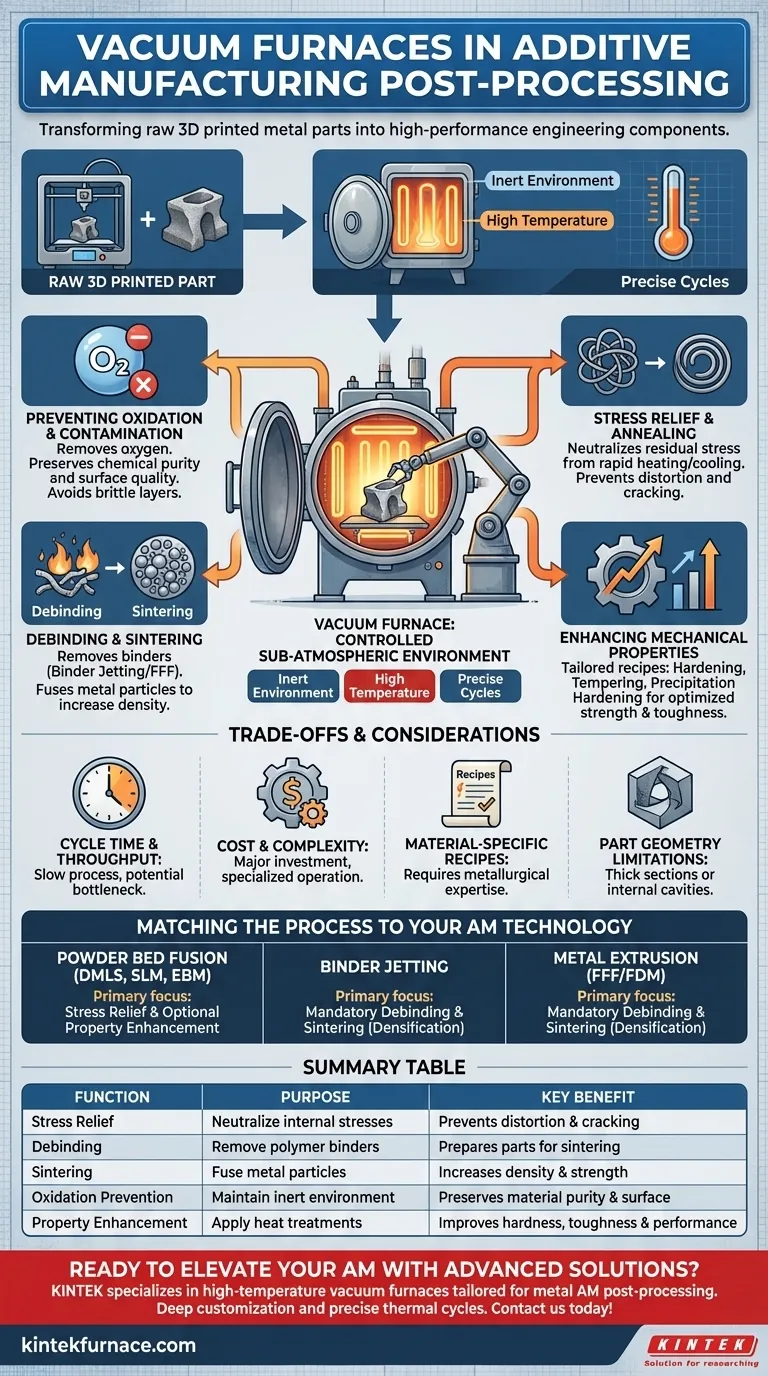

Na manufatura aditiva, os fornos a vácuo são ferramentas essenciais de pós-processamento usadas para transformar peças metálicas impressas em 3D de um estado bruto em componentes acabados e de alto desempenho. Eles realizam isso através de ciclos térmicos controlados em um ambiente subatmosférico para processos como alívio de tensões, debindagem e sinterização, que são cruciais para aprimorar a densidade final, as propriedades mecânicas e a integridade estrutural de uma peça.

Um forno a vácuo fornece um ambiente imaculado e controlado que é indispensável para a MA metálica. Ele permite os tratamentos térmicos precisos necessários para remover tensões internas, eliminar agentes de ligação e fundir partículas metálicas, convertendo, em última análise, um objeto impresso em um componente confiável e de grau de engenharia.

As Funções Principais dos Fornos a Vácuo em MA

A manufatura aditiva, particularmente com metais, cria peças que não estão prontas para uso logo após a placa de construção. É no forno a vácuo que a microestrutura subjacente do material é refinada e aperfeiçoada.

Prevenção de Oxidação e Contaminação

O propósito principal do vácuo é remover gases atmosféricos, especialmente oxigênio. Nas altas temperaturas necessárias para o tratamento térmico, metais reativos como titânio, alumínio e certos aços oxidarão rapidamente se o oxigênio estiver presente.

Essa oxidação cria uma camada superficial quebradiça, compromete a integridade do material e pode impedir a sinterização adequada. Um vácuo garante que a peça seja aquecida em um ambiente inerte, preservando sua pureza química e qualidade superficial.

Alívio de Tensões e Recozimento

Processos como Sinterização Seletiva a Laser Direta de Metal (DMLS) ou Fusão Seletiva a Laser (SLM) envolvem ciclos de aquecimento e resfriamento extremamente rápidos. Isso induz uma **tensão residual** significativa na estrutura interna da peça.

Se deixadas sem tratamento, essas tensões podem levar à distorção da peça, rachaduras e falha prematura em serviço. Um ciclo controlado de aquecimento e resfriamento dentro de um forno a vácuo, conhecido como **alívio de tensões** ou **recozimento**, permite que a estrutura cristalina do material relaxe, neutralizando essas forças internas e garantindo a estabilidade dimensional.

Debindagem e Sinterização

Tecnologias como Binder Jetting e Fabricação por Filamento Fundido de Metal (FFF) produzem uma "peça verde" — um compósito de pó metálico mantido junto por um aglutinante polimérico. O forno realiza duas funções críticas aqui.

A primeira é a **debindagem**, onde a peça é aquecida lentamente a uma temperatura moderada. Isso queima o aglutinante polimérico sem perturbar o arranjo frágil das partículas metálicas.

A segunda é a **sinterização**. Após a debindagem, a temperatura é elevada para um ponto logo abaixo do ponto de fusão do metal. Nessa temperatura, as partículas de metal se fundem, eliminando os poros entre elas e **densificando** a peça até seu estado sólido final.

Aprimoramento das Propriedades Mecânicas

Além de apenas corrigir problemas, um forno a vácuo é usado para melhorar ativamente as propriedades do material através de "receitas" de tratamento térmico específicas.

Isso pode incluir **endurecimento** para aumentar a resistência, **revenimento** para melhorar a tenacidade, ou **endurecimento por precipitação** (envelhecimento) para otimizar a relação resistência-peso em ligas como alumínio ou Inconel. Esse controle permite que os engenheiros adaptem o desempenho final da peça às exigências exatas da aplicação.

Compreendendo as Compensações e Considerações

Embora indispensável, integrar fornos a vácuo em um fluxo de trabalho é uma decisão técnica e financeira significativa. A objetividade exige o reconhecimento dos desafios associados.

Tempo de Ciclo e Vazão

Os ciclos de forno a vácuo não são rápidos. Atingir um vácuo profundo, aumentar a temperatura, manter (imersão) e depois resfriar pode levar muitas horas, às vezes até dias para ciclos complexos. Isso pode criar um gargalo em ambientes de produção de alto volume.

Custo e Complexidade

Fornos a vácuo representam um grande investimento de capital. São sistemas complexos que exigem conhecimento especializado para operação, programação de ciclos térmicos e manutenção de rotina de bombas de vácuo, elementos de aquecimento e sistemas de controle.

Receitas Específicas do Material

Um forno a vácuo não é um aparelho "tamanho único". Cada liga metálica requer um perfil térmico único e cuidadosamente desenvolvido para alcançar o resultado desejado. O desenvolvimento e a validação dessas receitas exigem significativa experiência metalúrgica e experimentação.

Limitações da Geometria da Peça

Para processos como o binder jetting, seções transversais extremamente espessas ou cavidades internas complexas e fechadas podem representar um desafio. Essas características podem reter subprodutos do aglutinante durante a debindagem ou impedir a sinterização uniforme, levando a defeitos na peça final.

Adaptando o Processo à Sua Tecnologia de MA

O uso específico de um forno a vácuo depende inteiramente da tecnologia de manufatura aditiva que você está utilizando.

- Se o seu foco principal for Fusão em Leito de Pó (DMLS, SLM, EBM): Seu objetivo principal é o alívio de tensões para garantir a estabilidade dimensional e prevenir rachaduras, seguido de tratamentos térmicos opcionais para refinar a microestrutura e aprimorar as propriedades mecânicas.

- Se o seu foco principal for Binder Jetting: Seu processo é um ciclo térmico obrigatório de dois estágios de debindagem para remover o aglutinante polimérico e sinterização para densificar o pó metálico em uma peça sólida.

- Se o seu foco principal for Extrusão de Metal (FFF/FDM): Seu fluxo de trabalho é funcionalmente idêntico ao do binder jetting, exigindo debindagem e sinterização para transformar a peça verde baseada em filamento em um componente metálico denso.

Dominar o pós-processamento térmico é como você desbloqueia o verdadeiro potencial de engenharia de suas peças metálicas impressas em 3D.

Tabela Resumo:

| Função | Propósito | Benefício Principal |

|---|---|---|

| Alívio de Tensões | Neutralizar tensões internas | Previne distorção e rachaduras |

| Debindagem | Remover aglutinantes poliméricos | Prepara as peças para a sinterização |

| Sinterização | Fundir partículas de metal | Aumenta a densidade e a resistência |

| Prevenção de Oxidação | Manter ambiente inerte | Preserva a pureza do material e a qualidade da superfície |

| Aprimoramento de Propriedades | Aplicar tratamentos térmicos | Melhora a dureza, tenacidade e desempenho |

Pronto para elevar sua manufatura aditiva com soluções avançadas de fornos a vácuo? A KINTEK é especializada em fornos de alta temperatura, incluindo Fornos a Vácuo e Atmosfera, adaptados para o pós-processamento de MA metálica. Alavancando nossa excepcional P&D e fabricação interna, oferecemos profunda personalização para atender às suas necessidades experimentais exclusivas — garantindo ciclos térmicos precisos para alívio de tensões, debindagem e sinterização. Entre em contato conosco hoje para discutir como podemos ajudá-lo a alcançar componentes confiáveis de grau de engenharia! Fale conosco agora

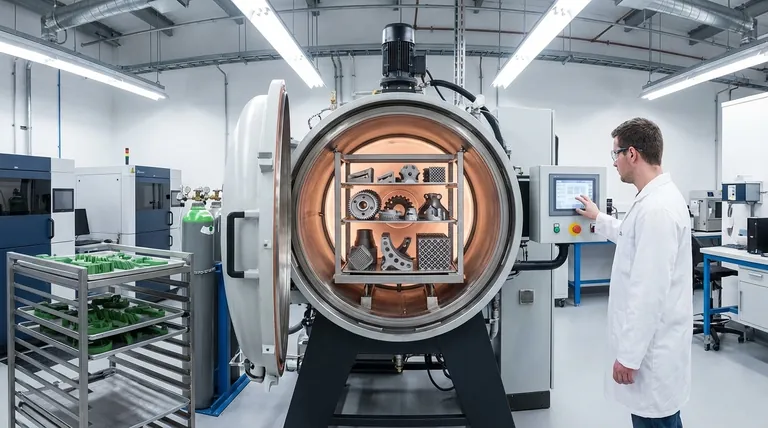

Guia Visual

Produtos relacionados

- Forno de tratamento térmico de molibdénio sob vácuo

- Forno para tratamento térmico por vácuo com revestimento de fibra cerâmica

- 2200 ℃ Forno de sinterização e tratamento térmico sob vácuo de tungsténio

- Forno de sinterização para tratamento térmico a vácuo com pressão para sinterização a vácuo

- Forno para prensagem a quente com vácuo Forno tubular para prensagem a vácuo com aquecimento

As pessoas também perguntam

- Qual é o propósito de um tratamento térmico de 1400°C para tungstênio poroso? Passos Essenciais para o Reforço Estrutural

- Qual é o papel das bombas de vácuo em um forno de tratamento térmico a vácuo? Desbloqueie a Metalurgia Superior com Ambientes Controlados

- Como o ambiente de oxigênio ultrabaixo da sinterização a vácuo afeta os compósitos de titânio? Desbloqueie o Controle Avançado de Fase

- Por que um ambiente de alto vácuo é necessário para a sinterização de compósitos Cu/Ti3SiC2/C/MWCNTs? Alcançar Pureza do Material

- Por que um ambiente de vácuo é essencial para a sinterização de titânio? Garante alta pureza e elimina a fragilidade